Перспективы и проблемы использования газогенераторов угля для выработки тепловой энергии

Автор: Буянтуев С.Л., Шишулькин С.Ю.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 6 (51), 2014 года.

Бесплатный доступ

В статье приведены варианты модернизации отопительных котельных с целью повышения их эффективности и экологических показателей. Проанализированы основные недостатки слоевых газификаторов и предложен метод снижения вредных включений при производстве генераторного газа. Метод очистки основан на использовании энергии электродуговых плазмотронов. Очищенный газ может быть использован для выработки тепловой энергии. Модернизация котельных производится путем перевода котлов на сжигание генераторного газа, выработанного из угля.

Отопительный котел, плазмотрон, плазма, газификатор, генераторный газ, уголь, пдк, синтез-газ

Короткий адрес: https://sciup.org/142142978

IDR: 142142978 | УДК: 621.387.143:662.76

Текст научной статьи Перспективы и проблемы использования газогенераторов угля для выработки тепловой энергии

Исследование газификации угля началось еще в начале XVII в. Дж. Ван Хельмонт из Брюсселя в 1609 г. первым получил горючий газ из древесного угля. В 1788 г. Р. Гарднер получает первый патент на способ газификации угля, а в 1792 г. инженер В. Мердок изготавливает первый газификатор. Наиболее широкое распространение газификация угля получила в 1940-1950-х гг. Например, в СССР из угля производилось около 35 млрд. м3 газа в год.

С развитием нефтедобывающей отрасли произошли резкие изменения в производстве жидких углеводородных топлив, что привело к снижению газогенераторных установок вплоть до полного отказа от последних. Так, в Советском Союзе до конца 1964 г. использовались автомобили с газогенераторными установками.

Были и попытки возродить данные технологии. В основном это происходило за счет увеличивающихся цен на нефть в странах, экономика которых непосредственно зависела от цен на энергоносители. Такие попытки предпринимались в США, Великобритании, ЮАР.

Сегодня можно с уверенностью говорить, что в скором будущем технологии по газификации углей вновь найдут массовое применение в различных областях энергетики и промышленности, в связи с чем возникает необходимость разработки новых методов по газификации углей или усовершенствования уже известных.

В декабре 2013 г. НАК «Нафтогаз Украины» подписала кредитное соглашение с Государственным банком развития Китая (China Development Bank Corporation) о привлечении 3,656 млрд. долл. под госгарантии для реализации проектов замещения газа углем – технологий водоугольного топлива и строительства заводов газификации угля [1]. Срок действия кредитной линии – 19 лет, стоимость обслуживания – 2,396 млрд. долл. Заводы по газификации бурого и каменного угля планировалось построить по технологии Shell, апробированной в Китае. Реализация проекта позволила бы Украине ежегодно экономить до 4 млрд. м3 природного газа, обеспечить рынок сбыта для 10 млн. т угля и создать более 2000 рабочих мест. Начало строительства было запланировано на сентябрь 2014 г.

В современном мире технологии по газификации углей разрабатываются множеством крупных компаний, например, американскими фирмами General Electric (процесс Texaco), EGas, Kellog-Brown-Root (KBR, газификатор TRIG), а также европейскими компаниями – Shell, Lurgi GmbH, Siemens и др.

Наибольший интерес для модернизации малых котельных вызывают газификаторы слоевого типа. Основной проблемой при производстве генераторного газа является его загрязненность каменными смолами и включениями серы, в связи с чем были проведены исследования содержания данных компонентов в генераторном газе и их влияния на качество газа.

Целью исследования было снижение концентрации угольной смолы в генераторном газе перед ступенями очистки газа.

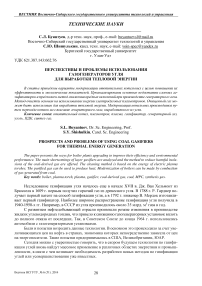

Нами разработаны ряд технологий и установок [2] для газификации углей и древесины, одной из которых является замещение генераторным газом, выработанным в газогенераторе (рис. 1), слоевого сжигания угля или факельного сжигания мазута в отопительных котлах. Полученный газ может быть использован не только для непосредственного сжигания в отопительных котлах, но и после очистки в газотурбинных установках, дизель-генераторах и для производства бензина. Данные технологии разработаны и применены в промышленности в ХХ в.

В рамках технологии по производству тепловой энергии из генераторного газа устанавливается газификатор, например, газогенератор BS-15 (см. рис. 1), старые котлы оборудуются газовыми горелками, при невозможности использования старых котлов устанавливаются новые газовые котлы или бойлеры. Внешние соединения котельной с тепловыми сетями и контуры по воде и/или пару внутри котельной никак не модернизируются.

Газогенераторы могут устанавливаться на котельных как непосредственно в населенных пунктах, так и на некотором удалении от них. Это обусловлено тем, что экологические показатели, в том числе и по дымовым выбросам котельных, работающих на генераторном газе, по всем показателям значительно выше, чем у традиционной угольной котельной. Значения предельно допустимых концентраций (ПДК) загрязняющих веществ могут достигать уровня в 30-35 раз ниже, чем в традиционных технологиях. Еще одним плюсом является отсутствие твердых выбросов в атмосферу (зола, сажа), что становится особенно актуальным при размещении котельной в населенном пункте.

С экономической точки зрения эффективность очистки газа перед сжиганием значительно дешевле, чем очистка дымовых выбросов угольных отопительных и производственных котельных.

Эффективность производства тепловой энергии достигается не только за счет снижения затрат на экологию, но и за счет автоматизации процесса и исключения из технологического процесса человеческого фактора. Применение генераторного газа повышает маневренность котельной, так как при необходимости увеличения количества вырабатываемого тепла достаточно увеличить подачу газа в топку котла, чего нельзя сделать при производстве тепла на угле. Для того чтобы уголь прогрелся, подсох и загорелся, необходимо время. И, наоборот, если надо снизить количество вырабатываемого тепла, уголь в топке необходимо тушить, выгребать из топки или увеличивать скорость подачи подвижной колосниковой решетки, что приводит к удалению топлива из топки и его выгоранию за ее пределами, а следовательно, и к потерям энергоресурсов.

Рис. 1. Газогенератор BS-15:

1 – линия подачи угля; 2 – загрузочные бункеры; 3 – газификатор; 4 – система газоочистки

Генераторный газ может быть использован в качестве основного энергоресурса не только на угольных, но и мазутных отопительных котельных. При замещении мазута генераторным газом эффект от внедрения газогенераторной установки достигает более высоких показателей, позволяющих снизить срок окупаемости работ по модернизации до 2,5-3 лет. Эффективность предложенных решений достигается за счет разности цен на мазут и уголь. При одинаковых показателях теплопроизводительности котельной затраты на производство тепла даже с обыкновенными угольными котлами со слоевым сжиганием в 2-2,5 раза ниже, чем при производстве тепловой энергии на котельной, работающей на мазуте.

Производство генераторного газа осуществляется в газогенераторе, однотипном газификатору Lurgi. Основной проблемой подобных газификаторов является то, что при их работе выделяется большое количество каменноугольной смолы. Очистка газа от смол в традиционной технологии с последующей переработкой смол – одна из главнейших проблем слоевой газификации. Помимо проблем с утилизацией возникает вопрос, с помощью чего она осуществляется. Зачастую это громоздкие сооружениями с большим водопотреблением и хранилищем воды, загрязненной фенолами и канцерогенными органическими соединениями.

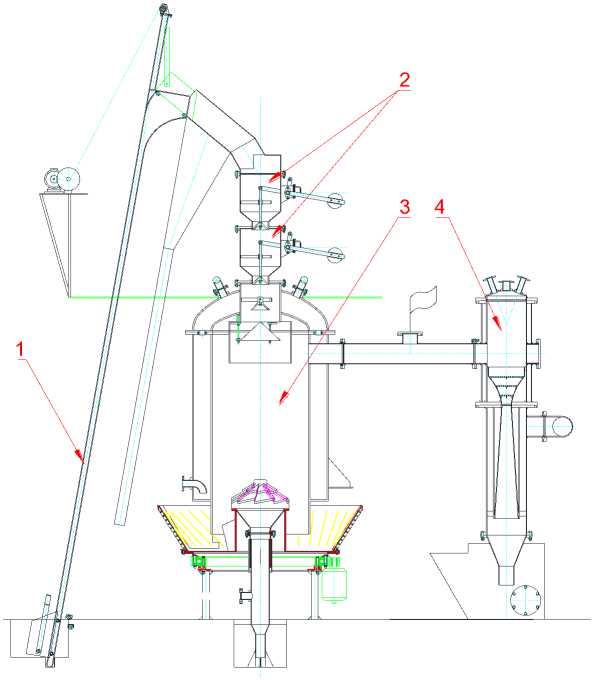

Для очистки генераторного газа от нежелательных продуктов пиролиза угля газификатор оборудован плазменной приставкой 1 (рис. 2), установленной в системе газоочистки 4 (см. рис. 1). Камера вывода газа представляет собой вертикально установленный мокрый пылеуловитель ударно-инерционного действия. Перед входным патрубком 2 навстречу выходящему из газогенератора потоку газа установлен плазмотрон 1, создающий высокую температуру за счет энергии электродуговой плазмы [3, 4, 5]. Под действием электродуговой плазмы конденсируемые вещества, образовавшиеся в результате пиролиза угля, разлагаются на элементарные составляющие. В верхней части камеры вывода газа установлены штуцеры 3 с паровыми форсунками. При подаче пара в область деактивации продуктов пиролиза угля происходит его разложение на водород и активный кислород, вступающие в реакции с образованием горючих компонентов, что способствует быстрому охлаждению генераторного газа до температур, при которых образование каменноугольных смол резко снижается, снижается и содержание NOx примерно в 3 раза.

Рис. 2. Система газоочистки, оборудованная плазмотроном:

1 – плазмотрон; 2 – входной патрубок; 3 – штуцер с паровой фарсункой

В ходе проведения исследований по очистке генераторного газа на опытной установке были получены результаты по составу и калорийности горючего газа, выработанного из угля Тугнуйского месторождения (табл.).

Таблица

Состав синтез-газа при использовании в качестве окислительного агента воздуха

|

Содержание компонентов, об. % |

Расход воздуха, кг/ч |

||||||

|

30 |

45 |

60 |

75 |

90 |

105 |

120 |

|

|

H 2 |

48,95 |

44,05 |

40,05 |

36,71 |

33,89 |

31,47 |

29,37 |

|

CO |

34,98 |

34,91 |

34,85 |

34,8 |

34,76 |

34,72 |

34,69 |

|

N 2 |

15,39 |

20,43 |

24,55 |

27,99 |

30,89 |

33,38 |

35,53 |

|

Q, ккал/нм3 |

2318,1 |

2189,6 |

2084,7 |

1997,0 |

1923,1 |

1859,5 |

1804,4 |

Полученный газ в основном состоит из водорода и оксида углерода, в качестве балласта в газе присутствует азот. Для снижения балласта в конечном продукте непосредственно в реакционную зону газификатора подавали водяной пар, что позволило снизить содержание азота до 10-12%.

Полученные результаты говорят о целесообразности предварительной газификации углей и последующего сжигания генераторного газа в отопительных котлах. При модернизации котлов:

-

‒ снижаются вредные выбросы в атмосферу;

-

‒ отсутствуют выбросы в атмосферу золы и сажи;

-

‒ повышается маневренность котла за счет установки газовой автоматики;

-

‒ снижается влияние человеческого фактора на процесс производства тепловой энергии;

-

‒ достигается экономия топлива за счет повышения КПД котла;

-

‒ уменьшаются металлозатраты установки по очистке генераторного газа.