Подбор эффективных технологических параметров вакуумной сушки твердых сыров

Автор: Ермолаев В.А., Яковченко М.А., Косолапова А.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 1, 2017 года.

Бесплатный доступ

Данная работа посвящена исследованию влияния таких технологических параметров вакуумной сушки, как толщина слоя и степень измельчения продукта, на эффективность процесса. Проведены опыты по вакуумной сушке твердых сыров при подборе вышеука-занных параметров. Установлено их влияние на продолжительность процесса, органолеп-тическую оценку и массовую долю влаги в су-хих продуктах. Установлено, что с увеличени-ем толщины слоя продукта продолжитель-ность обезвоживания увеличивается, однако при этом повышается производительность установки в целом. Рассчитана величина от-носительной поверхности продукта при раз-личной степени измельчения и форме. Орга-нолептическая оценка позволила установить, что наилучшим качеством характеризуются сыры, обезвоженные при толщине от 10 до 30 мм. При данном режиме органолептическая оценка может достигать 26 баллов. При уве-личении толщины слоя до 40 мм органолепти-ческая оценка уменьшается до 25-24 баллов. Определена массовая доля влаги в сухих сырах в зависимости от толщины слоя сушки, фор-мы продукта и степени измельчения. Содер-жание влаги менее 7 % в сухих сырах наблюда-ется при толщине слоя не более 30 мм, а также в сырах, измельченных в форме пла-стинок размерами 17×2×1 и 55×5×2 мм; кубиков размером 6×6×6 и 10×10×10 мм, а также прямо-угольников размером 30×6×6 и 30×10×10 мм. Об-наружено, что обезвоживать сыры целесооб-разно при вышеуказанных параметрах измель-чения, что обеспечивает минимальную про-должительность сушки, высокие качествен-ные показатели продукта, минимальные энер-гозатраты, а также массовую долю влаги не более 7 %.

Твердые сыры, вакуум-ная сушка, толщина сушки, измельчение

Короткий адрес: https://sciup.org/14084814

IDR: 14084814 | УДК: 637.33:

Текст научной статьи Подбор эффективных технологических параметров вакуумной сушки твердых сыров

Введение. Вакуумная сушка является одной из наиболее эффективных технологий обезвоживания пищевого сырья [1–3]. Методом вакуумной сушки возможно получать продукты высокого качества, при этом по сравнению с традиционным методом – заморозкой появляется существенное преимущество, такое как значительное снижение объема и как следствие – сокращение затрат на транспортировку и хранение продукта [4, 5].

На кинетику процесса вакуумной сушки и качество готового продукта влияет ряд технологических параметров, среди которых – форма и размеры продукта [6].

Цель исследования: подбор эффективной степени измельчения твердых сыров при вакуумной сушке.

Для достижения поставленной цели были сформулированы следующие задачи : анализ кинетики процесса сушки, исследование влияния толщины слоя продукта и степени его измельчения на продолжительность процесса и массовую долю влаги.

Объекты и методы исследования. Объектами исследования были выбраны твердые сыры следующих марок: «Советский», «Голландский», «Костромской» и «Пошехонский».

Производили подбор толщины слоя сушки, для этого сыры перед загрузкой в камеру измельчали до толщины 10, 20, 30 и 40 мм. Остаточное давление в камере составляло 2-3 кПа.

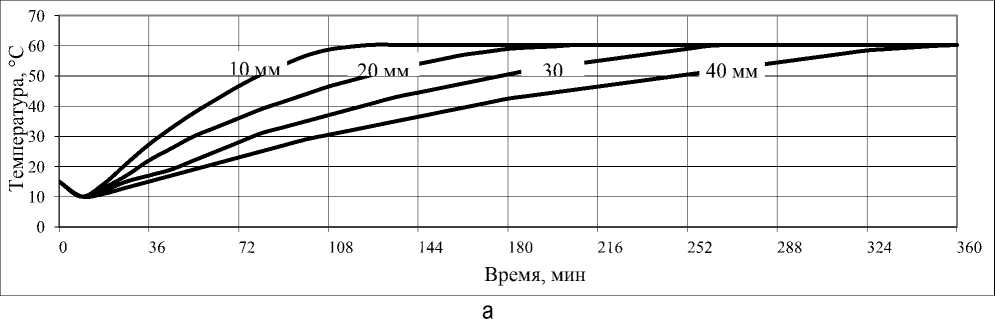

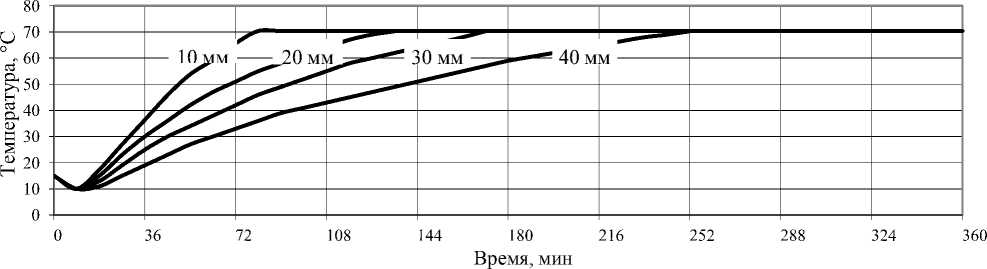

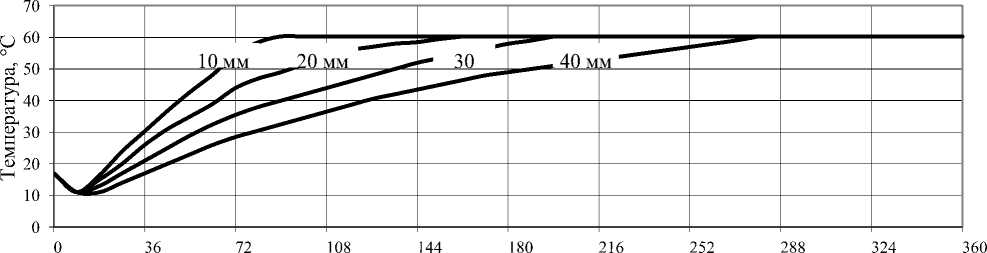

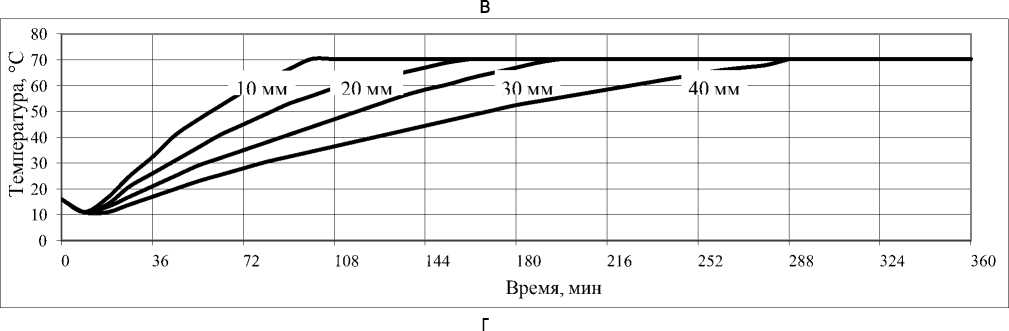

Результаты исследования. На рисунке 1 приведены графики изменения температур центральных слоев продукта при различной толщине слоя.

Установлено, что с увеличением толщины слоя продукта продолжительность достижения центральными слоями требуемой температуры увеличивается. При обезвоживании сыра «Советский» необходимая температура в 60 °С центральными слоями достигается при толщине слоя 10 мм за 110 мин; а при толщине слоя 20 мм – 190 мин. В случае, когда толщина слоя составляла 30 мм, это время было равно 260 мин, а при толщине слоя 40 мм – 360 мин.

При обезвоживании других сыров изменение температуры в центральных слоях имеет схожий характер. При толщине слоя 40 мм в центральных слоях «Советского» сыра требуемая температура достигается через 360 мин после начала процесса сушки, «Голландского» – через 250 мин, а «Пошехонского» – через 280 мин. Стоит отметить, что сыр «Пошехонский» прогревается быстрее, чем «Советский», поскольку установленная плотность теплового потока для него составляет 7,36 кВт/м², а для «Советского» она равна 5,52 кВт/м².

б

Время, мин

Рис. 1. Графики температуры при вакуумной сушке сыров при различной толщине слоя: а – «Советский»; б – «Голландский»; в – «Костромской»; г – «Пошехонский»

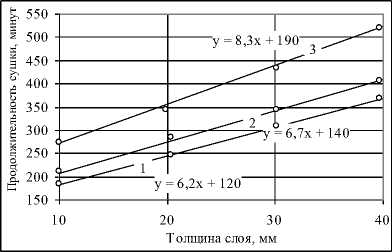

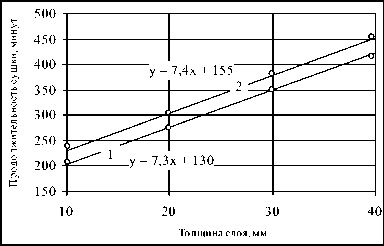

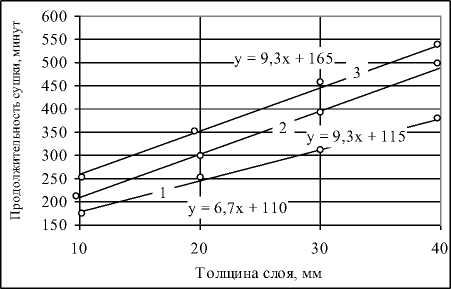

На рисунке 2 представлены графики зависи- ров от толщины слоя продукта и степени из- мости продолжительности вакуумной сушки сы- мельчения.

а б

в

Рис. 2. Графики зависимости продолжительности вакуумной сушки сыра «Голландский» от толщины слоя и степени измельчения: а – кубики размером: 1 – 6 × 6 × 6 мм; 2 – 10 × 10 × 10 мм;

3 – 15 × 15 × 15 мм; б – прямоугольники размером: 1 – 30 × 6 × 6 мм; 2 – 30 × 10 × 10 мм;

в – гранулы диаметром: 1 – 2 мм; 2 – 5 мм; 3 – 8 мм

Установлено, что с повышением толщины слоя продолжительность обезвоживания сыров увеличивается при всех вариантах измельчения.

Для расчета продолжительности обезвоживания сыров в зависимости от толщины слоя сушки, формы и размера измельчения были разработаны уравнения, приведенные на рисунке 2. В представленных уравнениях через х обозначена толщина слоя.

При увеличении толщины слоя не только возрастает продолжительность процесса сушки, но также увеличивается производительность установки. Например, при толщине слоя 10 мм загрузка продукта в камеру составляет 5 кг, а продолжительность обезвоживания составляет 190 мин. При толщине слоя 40 мм загрузка продукта равна 20 кг, а продолжительность процесса – 450 мин. При повышении продолжительности процесса в 2,4 раза производительность по сухому продукту увеличивается в 4 раза. Эффективность использования установки при толщине слоя продукта 40 мм по сравнению с толщиной в 10 мм повышается в 1,7 раза.

Однако стоит отметить, что повышение эффективности использования сушильной уста- новки за счет увеличения толщины слоя ограничено качественными показателями сухого продукта и содержанием в нем массовой доли влаги. Обнаружено, что для одного и того же вида сыра при одинаковой толщине слоя, но различных формах и размерах частиц продолжительность обезвоживания разная.

Окончательный выбор исследуемых технологических факторов формы и размера продукта должен основываться на качественных показателях сухого продукта, содержании массовой доли влаги и удельных затратах теплоты.

Установлено, что наибольшей органолептической оценкой (до 26 баллов) характеризовались сыры, высушенные при толщине от 10 до 30 мм. При толщине слоя продукта 40 мм органолептическая оценка уменьшается до 25–24 баллов. При толщине слоя свыше 30 мм ухудшение качественных показателей сухих сыров происходит вследствие неравномерного высыхания по толще слоя и наличия слипшейся массы.

В таблице приведены данные по массовой доле влаги сухих сыров в зависимости от толщины слоя сушки, формы и размера измельчения.

Массовая доля влаги сухих сыров в зависимости от толщины слоя сушки и степени измельчения, %

|

Форма и размеры |

Толщина слоя, мм |

|||

|

10 |

20 |

30 |

40 |

|

|

Пластинки, мм |

||||

|

17×2×1 |

3,7 |

3,9 |

4,5 |

6,8 |

|

55×5×2 |

4,0 |

4,5 |

5,3 |

7,5 |

|

85×30×5 |

4,8 |

5,6 |

6,7 |

8,0 |

|

Кубики, мм |

||||

|

6×6×6 |

4,2 |

4,5 |

5,0 |

7,1 |

|

10×10×10 |

4,9 |

5,7 |

6,3 |

8,5 |

|

15×15×15 |

5,5 |

6,8 |

7,7 |

8,5 |

|

Прямоугольники, мм |

||||

|

30×6×6 |

4,5 |

4,5 |

5,6 |

7,5 |

|

30×10×10 |

5,0 |

5,7 |

7,0 |

8,0 |

Массовой долей влаги не более 7,0 % обладали сыры, обезвоженные при толщине слоя не более 30 мм. При толщине слоя свыше 40 мм практически при всех формах и размерах измельчения в сухом продукте массовая доля влаги была свыше 7,0 %.

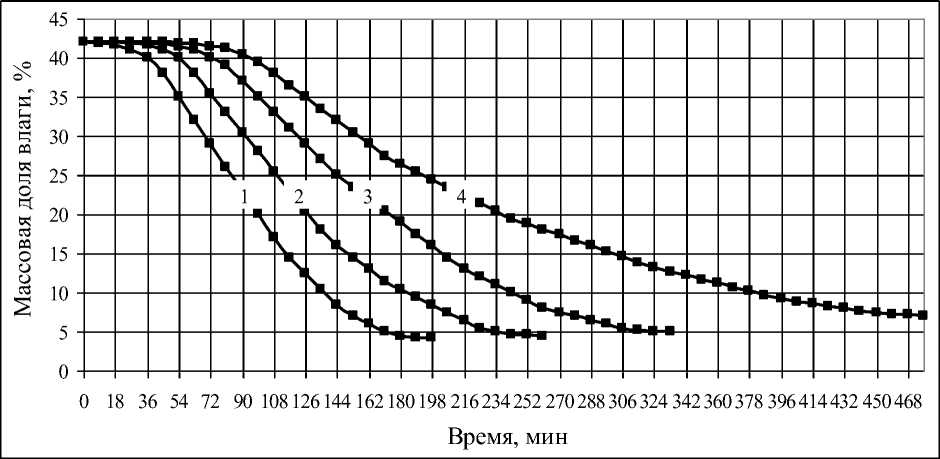

На рисунке 3 представлены графики изменения массовой доли влаги сыра «Костромской» в процессе вакуумной сушки при различной толщине слоя.

С увеличением толщины слоя повышается не только продолжительность сушки, но и содержание влаги в сухом сыре. При толщине слоя 10 мм массовая доля влаги составляла 4,2 %; при 20, 30 и 40 мм – 4,5; 5,0 и 7,1 % соответственно. Повышение массовой доли влаги в сухих продуктах при увеличении толщины слоя происходит вследствие снижения скорости удаления влаги и интенсивности прогрева центральных слоев. При повышении толщины слоя продукта от 10 до 20 мм продолжительность сушки увеличивается на 20–30 %, а массовая доля влаги – на 0,3–0,4 %. В случае, когда толщина слоя сушки повышается от 30 до 40 мм, продолжительность сушки возрастает на 27– 46 %, а массовая доля влаги – на 2,1–2,3 %.

Рис. 3. Графики изменения массовой доли влаги «Костромского» сыра при различных толщинах слоев: 1 – 10 мм; 2 – 20 мм; 3 – 30 мм; 4 – 40 мм

Выводы. Выявлена нецелесообразность обезвоживания сыров при толщине слоя сушки более 30 мм из-за повышения продолжительности обезвоживания, снижения качественных показателей продукта и повышенного содержания массовой доли влаги в сырах, а также повышенных удельных затрат теплоты.

Таким образом, для вакуумной сушки твердых сыров рекомендуемыми технологическими параметрами являются:

– толщина от 10 до 30 мм;

– формы и размеры: пластинки – 17×2х×1, 55×5×2 мм; кубики – 6×6×6, 10×10×10 мм; прямоугольники – 30×6×6, 30×10×10 мм.

При вышеуказанных параметрах наблюдается минимальная продолжительность процесса сушки, сухие сыры обладают высокими органолептическими показателями, массовая доля влаги в продукте составляет не более 7,0 %, а удельные затраты теплоты минимальны.

Список литературы Подбор эффективных технологических параметров вакуумной сушки твердых сыров

- Дубкова Н.З., Галиакбеков З.К., Николаев Н.А. Кинетика вакуумной сушки при получении порошков из растительного сырья//Хране-ние и переработка сельхозсырья. -2002. -№ 10. -С. 23-25.

- Захарова Л.М., Ермолаев В.А., Архипова Л.М. Кинетика и массообмен при вакуумной сушке обезжиренного творога//Молочная промышленность. -2008. -№ 10. -С. 86-87.

- Ермолаев В.А., Сметанин В.С. Способы уменьшения удельных затрат теплоты при вакуумной сушке молочных продуктов//Вестн. КрасГАУ. -2010. -№ 1. -С. 160-164.

- Расщепкина Е.А., Попов А.М., Турин В.В. и др. Результаты экспериментальных ис-следований вакуумной сушки брусники//Хранение и переработка сельхозсырья. -2007. -№ 9. -С. 67-70.

- Ермолаев В.А., Просеков А.Ю. Вакуумные технологии молочно-белковых концентра-тов: монография. -Кемерово: Кузбассвуз-издат, 2010. -212 с.

- Семенов Г.В., Буданцев Е.В., Булкин М.С. Качество и энергозатраты в процессах ва-куумного обезвоживания термолабильных материалов//Изв. вузов. Пищевая техно-логия. -2011. -№ 1. -С. 65-68.