Подбор оптимальных условий получения солода из гречихи

Автор: Чусова А.Е., Романюк Т.И., Агафонов Г.В., Тарарыков М.П., Зуева Н.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 2 (88), 2021 года.

Бесплатный доступ

Для расширения ассортимента отечественного рынка специализированных продуктов (в том числе лечебного и профилактического характера) для категории потребителей, страдающих непереносимостью глютена может использоваться гречиха. В промышленных масштабах гречишный солод в России не производят, его закупают в европейских странах. Для производства гречишного солода необходимо знать параметры переработки отечественных сортов гречихи. С помощью математических методов планирования проводили прогнозирование влияние основных факторов проращивания гречихи на активность ее гидролитических ферментов для получения солода с высокой ферментативной способностью. Исследовали гречиху сорта Дикуль. Замачивание гречихи проводили воздушно-водяным способом при температуре 15-16 °С в водопроводной воде до относительной влажности 46-50 %, причём воздушные и водяные паузы чередовали каждые 4 часа. Проращивание проводили в течение 6-7 суток при температуре 15-16 °С до достижения максимальной активности гидролитических ферментов амилолитического и протеолитического действия. Пророщенное зерно подвергали ферментации, для чего оставляли в покое на 12-24 часа до тех пор, пока температура в среднем слое не повысится до 50-55 °С, ворошили и продували кондиционированным воздухом с такой интенсивностью, чтобы влажность солода была 50-52 %, а температура во всех слоях 67-68 °С в течение 5 суток. Сушку проводили с постепенным увеличением температуры от 67-68 °С до 74-75 °С в течение 16 ч до достижения величины влажности 5-6 %. Прогнозировали, как влияют основные факторы проращивания гречихи на активность ее гидролитических ферментов. Основные факторы, влияющие на активность ферментов при проращивании: температура солодоращения, °C; влажность солодоращения, %; продолжительность солодоращения, сут. Критерием оценки влияния выбранных параметров служили способности, ед/г сухих веществ: амилолитическая, осахаривающая, и протеолитическая. Для статистической обработки данных исследования применяли центральное ротатабельное униформпланирование, которое позволяло в ходе 20 экспериментов в 3x кратной повторности получить уравнение регрессии адекватно описывающее процесс проращивания гречихи. Для оценки адекватности математической модели был проведен дисперсионный анализ (ANOVA) эксперимента в программе Design Expert (Stat-EaseInc.). Получены следующие значения выходных параметров, ед/г сухих веществ - амилолитическая способность 326,7, осахаривающая способность 40,9 и протеолитическая способность 381,9 ед./г. при соответствующих входных: температура 15 °C; влажность 48%; продолжительность солодоращения 6 сут.

Гречиха, гречишный солод, безглютеновое питание, амилолитическая способность, осахаривающая способность

Короткий адрес: https://sciup.org/140261172

IDR: 140261172 | УДК: 663.433 | DOI: 10.20914/2310-1202-2021-2-93-101

Текст научной статьи Подбор оптимальных условий получения солода из гречихи

В настоящее время на российском рынке солода отмечается значительное превышение объемов импорта над объемами экспорта. В основном рынок сформирован поставками зарубежного солода, который представлен большим разнообразием злаков [1–3].

Традиционные виды солода – это ячменный, ржаной и пшеничный. К нетрадиционным видам солода относят солод из зерна гречихи. Гречишный солод в России в промышленных масштабах не производят, его закупают в европейских странах [4, 5].

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Все чаще среди населения встречаются люди, которые страдают непереносимостью глютена. Этим больным запрещается употреблять продукты, произведенные из традиционного зернового сырья, так как доля глютеновых белков в них составляет почти 80%. Таким образом, ассортимент пищевых продуктов у данной категории населения сильно ограничен, что не может не сказываться на качестве их жизни [6, 7].

Физико-химические показатели зерен гречихи уступают показателям зерен ржи (таблица 1). Абсолютная масса гречихи ниже абсолютной массы ржи на 27,8%, а способность прорастания практически имеет один уровень с зерном ржи. Содержание крахмала у гречихи ниже на 10,2% содержания крахмала у ржи. Рожь превышает гречиху по экстрактивности на 12,9%, по содержанию белка на 20%, и на 10% по содержанию крахмала [2, 7, 8]

Таблица 1.

Качественные показатели зерна

Table 1.

Grain quality indicators

|

Показатель | Indicator |

Гречиха Buckwheat |

Рожь Rye |

|

Абсолютная масса 1000 зерен, г Absolute weight of 1000 grains, g |

23,3 |

32,3 |

|

Содержание белка, % СВ Protein content, % dry substances |

12,0 |

15,0 |

|

Содержание крахмала, % СВ Starch content, % dry substances |

52,5 |

58,5 |

|

Экстрактивность, в% на ВСВ Extractivity, in% on dry substances |

67,5 |

77,5 |

|

Способность прорастания, % The ability of germination, % |

92,8 |

94,3 |

Фракционный же состав белка зерна гречихи представлен в основном глобулинами и альбуминами (таблица 2), при почти полном отсутствии проламинов и глютелинов. В то время как в составе белка ржи, традиционного сырья для производства кваса и хлеба, наоборот преобладают проламины и глютелины.

Таблица 2.

Фракционный состав белка зерна гречихи и ржи [9–11]

Table 2.

Fractional composition of buckwheat and rye grain protein

|

Фракция, % от общего содержания белка Fraction, % of total protein content |

Зерно | |

Grain |

|

Гречиха Buckwheat |

Рожь Rye |

|

|

Альбумины | Albumins |

21–24 |

0,4–0,5 |

|

Глобулины | Globulins |

42–45 |

1,7–2,2 |

|

Проламины | Prolamins |

1,1–1,2 |

37,2–41,6 |

|

Глютелины | Glutelin |

10–12 |

26,6–41,9 |

Поэтому гречиха может быть использована для расширения ассортимента отечественного рынка специализированных продуктов (в том числе лечебного и профилактического характера) для категории потребителей, страдающих непереносимостью глютена [7].

Для создания продуктов из зерен гречихи необходимо знать параметры ее переработки. В связи с этим целью наших исследований является применение математических методов планирования для переработки гречихи на солод с высокой ферментативной способностью.

Материалы и методы

Материалами исследования являлись рожь сорта Восток 2 (контроль) и гречиха сорта Дикуль (опыт). Амилолитическую способность (АС) солода определяли колориметрическим йодометрическим методом, осахаривающую способность (ОС п ) – поляриметрическим методом, протеолитическую (ПС) – рефрактометрическим методом (по Петрову), влажность исследуемых образцов определяли на влагомере термографическом инфракрасном FD-610. Экстрактивность, кислотность и цветность ферментированного солода определяли согласно (ГОСТ Р 52061–2003).

Замачивание гречихи и ржи проводили воздушно-водяным способом при температуре 15–16 °С в водопроводной воде до относительной влажности 46–50%, причём воздушные и водяные паузы чередовали каждые 4 часа. Проращивание проводили в течение 6–7 суток при температуре 15–16 °С до достижения максимальной активности гидролитических ферментов амилолитического и протеолитического действия. Пророщенное зерно подвергали ферментации, для чего оставляли в покое на 12–24 часа до тех пор, пока температура в среднем слое не повысится до 50–55 °С, ворошили и продували кондиционированным воздухом с такой интенсивностью, чтобы влажность солода была 50–52%, а температура во всех слоях 67–68 °С в течение 5 суток. Сушку проводили с постепенным увеличением температуры от 67–68 °С до 74–75 °С в течение 16 ч до достижения величины влажности 5–6% [5].

Результаты и обсуждение

Прогнозировали, как влияют основные факторы проращивания гречихи на активность ее гидролитических ферментов.

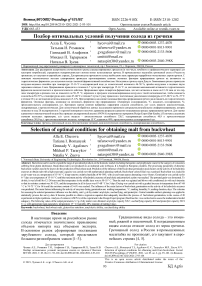

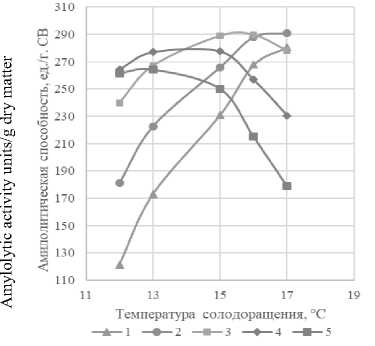

Основные факторы, влияющие на активность ферментов при проращивании: x 1 – температура солодоращения, °C; x 2 – влажность солодоращения, %; x 3 – продолжительность со-лодоращения, сут. Критерием оценки влияния выбранных параметров служили способности: амилолитическая ( y 1 , ед./г. СВ), осахаривающая ( y 2 , ед./г. СВ) и протеолитическая ( y 3 , ед./г. СВ) [12].

Для статистической обработки данных исследования применяли центральное ротата-бельное униформпланирование, которое позволяло в ходе 20 экспериментов в 3-x кратной повторности получить уравнение регрессии адекватно описывающее процесс проращивания гречихи [13, 14–20].

Математическая модель изучаемого процесса представляется в виде полинома второй степени:

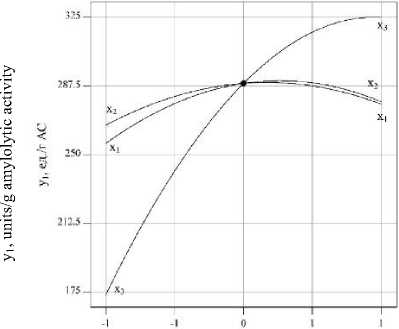

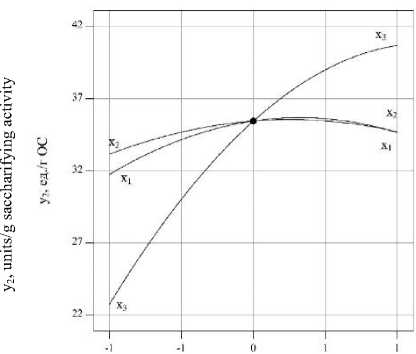

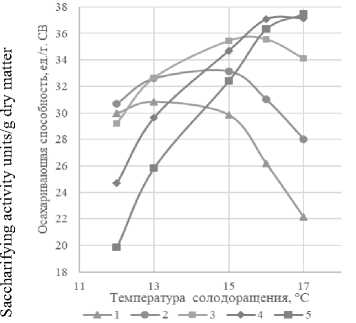

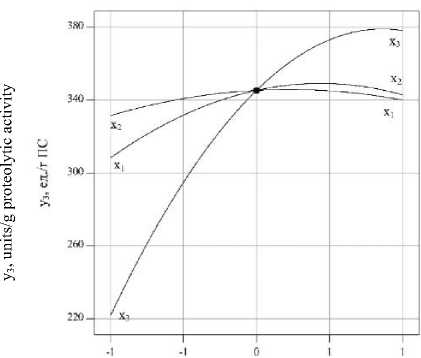

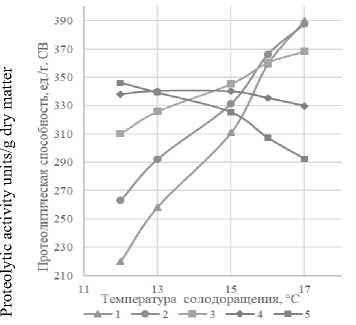

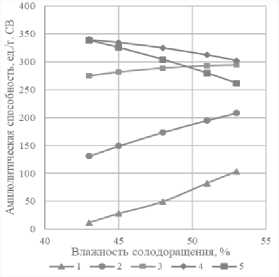

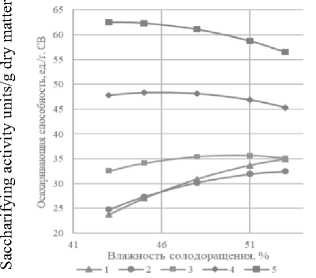

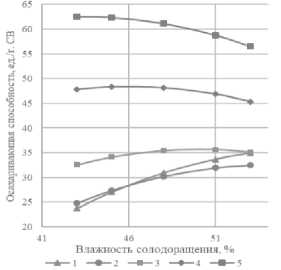

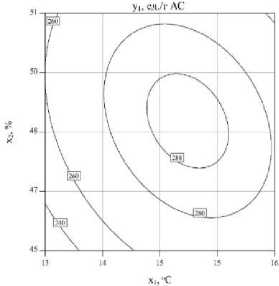

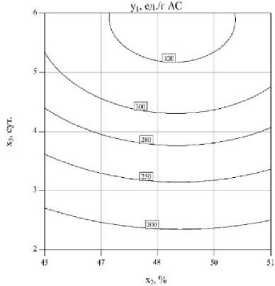

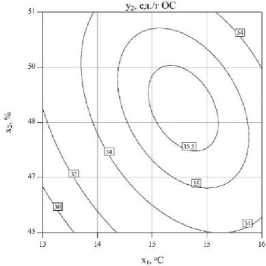

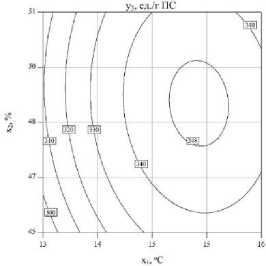

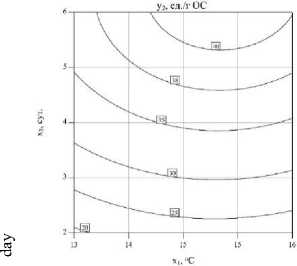

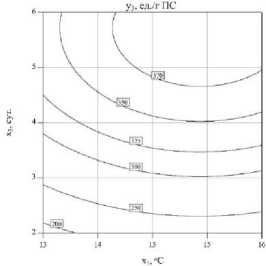

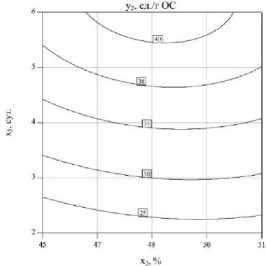

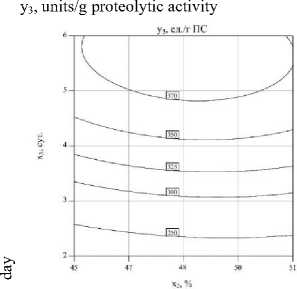

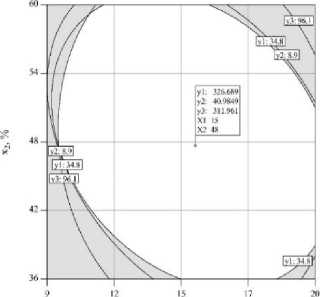

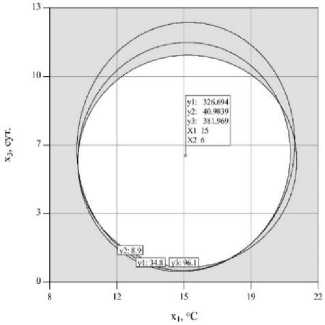

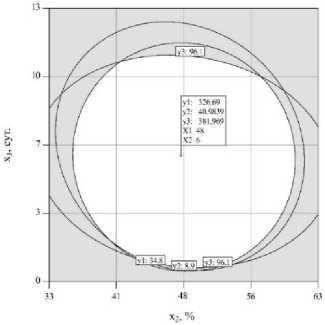

y = b0 + IM -^bX V^byX.Xj (1) i=1 i=1 i Матрица планирования представлена в таблице 3. Пределы изменения исследуемых факторов приведены в таблице 4. Таблица 3. Матрица планирования эксперимента Table 3. Experiment planning matrix x1, °C x2, % x3, сут (day) y1, ед./г. y2, ед./г (units/g) y3, ед./г (units/g) -1 -1 -1 137,2 16,6 163,9 -1 1 -1 137,6 19,3 190,6 1 -1 -1 136,9 20,6 181 1 1 -1 153,5 20,6 202,9 -1 -1 1 246,08 33,1 325,2 -1 1 1 312,6 39,1 356,7 1 -1 1 298,9 37,5 330,2 1 1 1 264,3 35,46 349,3 -1,682 0 0 196,8 25,4 260,1 1,682 0 0 259,8 33,2 341,6 0 -1.682 0 223,2 30 320,4 0 1.682 0 257,8 32,7 338,9 0 0 -1,682 34,8 8,9 96,1 0 0 1,682 318,7 41,3 360,7 0 0 0 289,3 34,9 345,6 0 0 0 286,3 34,5 341,8 0 0 0 292,8 35,2 348,6 0 0 0 288,4 34,9 344,3 0 0 0 287,1 34,7 342,3 0 0 0 289,4 38,4 345,8 Таблица 4. Основные характеристики плана эксперимента Table 4. Main characteristics of the experiment plan Условия планирования Planning conditions Пределы изменения факторов Limits of changes in factors x1, °C x2, % x3, сут. (day) Нулевой уровень (0) Zero level 15 48 4 Верхний уровень (+1) The upper level 16 51 6 Нижний уровень (-1) The lower level 13 45 2 Верхняя «звездная» точка (+1,682) + "star" point 17 53 7 Нижняя «звездная» точка (-1,682) – "star" point 12 43 1 Для оценки адекватности математической модели был проведен дисперсионный анализ (ANOVA) эксперимента в программе Design Expert (Stat-EaseInc.) и получены следующие уравнения регрессии: y = 288,88 + 11,34x + 5,73x2 + 75,72x3 -10,61x,x2 +1,87x,x3 - -1,39x2x3 -21,38x2-17,07x22-39,61x32 y = 35,45 + 1,45x + 0,77x2 + 8,97x3 -1,34x,x2 + 0,15x,x3 - -0,56x2x3 - 2,25x2-1,52x22- 3,73x32 y = 345,39 +17,30x + 4,26x2 + 78,20x3 -2,15x,x2 + 0,25x,x3 - -3,98x2x3 -19,79x2-9,61x22-45,41x32 Анализ уравнений (2)–(4) позволяет выделить факторы, наиболее влияющие на рассматриваемый процесс. На биосинтез ферментов наибольшее влияние оказывают как температура, так и продолжительность проращивания. При этом знак «плюс» перед коэффициентом при линейных членах указывает на то, что при увеличении значения параметра значение вы- ходного параметра возрастает, знак «минус» – убывает. Обращает на себя большое внимание значения коэффициентов квадратичных эффектов, что указывает на существенную нелинейность выходных параметров от рассматриваемых факторов. Оценка степени влияния входных параметров XI на выходные yi приведена на рисунке 1. Анализ данных уравнений позволяет выделить факторы, наиболее влияющие на рассматриваемый процесс (рисунки 1–3). Графическая интерпретация уравнений (2)–(4) представлена кривыми равных значений для входных параметров в интервале [-1,682… +1,682] (рисунки 4–6). Данные графики несут смысл номограмм и имеют практическую значимость. Зная величину параметров, можно прогнозировать процесс солодоращения гречихи. (a) The temperature of malting, oC (b) (а) The temperature of malting, oC (c) Рисунок 1. Влияние входных параметров ХI на выходные уj: (а) – для амилолитической способности, ед./г; (b) – для осахаривающей способности, ед./г; (c) – для протеолитической способности, ед./г Figure 1. Influence of input parameters XI on output parameters yj: (a) – for amylolytic capacity, units/g; (b) – for saccharifying capacity, units/g; (c) – for proteolytic capacity, units/g (b) The temperature of malting, oC (c) Рисунок 2. Зависимость способности: (а) амилолитической, ед./г; (b) осахаривающей, ед./г; (c) протеолитической, ед./г от температуры солодо-ращения, °C при влажности солодоращения, %: 1–43; 2 – 45; 3–48; 4–51; 5–53 Figure 2. Dependence of the ability: (a) amylolytic, units/g; (b) saccharifying, units/g; (c) proteolytic, units / g on the malting temperature, °C at the malting humidity, %: 1–43; 2 – 45; 3–48; 4–51; 5–53 Proteolytic activity units/g dry matter Amylolytic activity units/g dry matter Humidity of malting, % Humidity of malting, % (b) (a) Humidity of malting, % Рисунок 3. Зависимость способности: (а) амилолитической, ед./г; (b) осахаривающей, ед./г; (c) протеолитической, ед./г от влажности солодоращения, % при продолжительности солодоращения, сут.: 1–1; 2–2; 3–4; 4–6; 5–7 Figure 3. Dependence of the ability: (a) amylolytic, units/g; (b) saccharifying, units / g; (c) proteolytic, units/g on the humidity of malting, % for the duration of malting, day.: 1–1; 2–2; 3–4; 4–6; 5–7 (c) y1, units/g amylolytic activity (a) y1, units/g amylolytic activity (b) y1, units/g amylolytic activity (c) Рисунок 4. Кривые равных значений зависимости амилолитической способности, ед./г от: (a) температуры солодоращения, °C и продолжительности солодоращения, сут.; (b) температуры солодоращения, °C и влажности солодоращения, %; (c) влажности солодоращения, % и продолжительности солодоращения, сут. Figure 4. Curves of equal values of the dependence of amylolytic capacity, units/g on: (a) malting temperature, °C and malting duration, day; (b) malting temperature, °C and malting humidity, %; (c) malting humidity, % and malting duration, day y2, units/g saccharifying activity (a) y3, units/g proteolytic activity (a) y2, units/g saccharifying activity (b) y3, units/g proteolytic activity (b) y2, units/g saccharifying activity (c) Рисунок 5. Кривые равных значений зависимости осахаривающей способности, ед./г от: (a) температуры солодоращения, °C и продолжительности солодоращения, сут.; (b) температуры солодоращения, °C и влажности солодоращения, %; (c) влажности солодоращения, % и продолжительности солодоращения, сут (c) Рисунок 6. Кривые равных значений зависимости протеолитической способности, ед./г от: (a) температуры солодоращения, °C и продолжительности солодоращения, сут.; (b) температуры солодоращения, °C и влажности солодоращения, %; (c) влажности солодоращения, % и продолжительности солодоращения, сут. Figure 5. Curves of equal values of the dependence of the saccharifying capacity, units/g on: (a) malting temperature, °C and duration of malting, day.; (b) malting temperature, °C and humidity of malting, %; (c) humidity of malting, % and duration of malting, day. Figure 6. Curves of equal values of the dependence of the proteolytic capacity, units/g on: (a) malting temperature, °C and duration of malting, day.; (b) malting temperature, °C and humidity of malting, %; (c) humidity of malting, % and duration of malting, day Предложена численная и графическая процедуры оптимизации для прогнозирования оптимального уровня входных факторов и получения соответствующих максимальных значений ферментных активностей, ед./г. Общая математическая постановка задачи оптимизации представлена в виде следующей модели: Таблица 5. Решения задачи оптимизации Table 5. Solutions to the optimization problem № x1, °C x2, % x3, сут day y1, ед./г y2, ед./г units/g y3, ед./г units/g D 1 15,081 47,689 6 326,691 40,985 381,963 1,000 2 15,082 47,703 6 326,706 40,985 381,972 0,999 3 15,077 47,714 6 326,728 40,985 381,967 0,9985 4 15,094 47,661 6 326,635 40,985 381,968 0,998 5 15,095 47,696 6 326,677 40,985 381,987 0,9975 6 15,068 47,685 6 326,703 40,985 381,939 0,997 7 15,068 47,715 6 326,742 40,985 381,953 0,9965 8 15,061 47,746 6 326,787 40,984 381,951 0,996 9 15,103 47,654 6 326,609 40,984 381,978 0,9955 10 15,094 47,752 6 326,740 40,984 382,010 0,995 При решении задачи оптимизации определяли значение функции желательности (D ^ 1,0) для нахождения интервалов оптимальных значений входных параметров, получено > 20 решений, приведем первые 10: Из таблицы определим оптимальные интервалы входных параметров для достижения максимальных значений способности ферментов: x1 = 15,0–15,1 °C; x2 = 47,6–47,7%; x3 = 6 сут. Накладывая полученные интервалы друг на друга получим область пересечения оптимального решения (белая зона) при заданных критериях оптимизации (рисунок 7). хь^с (b) (a) (c) Рисунок 7. Область решения задачи оптимизации в интервале [-1,682… + 1,682] , Figure 7. Area of solving the optimization problem in the interval [-1,682… + 1,682] Окончательно получим следующие значения выходных параметров – амилолитическая способность y1 = 326,7 ед./г СВ, осахаривающая способность y2 = 40,9 ед./г. СВ и протеолитическая способность y3 = 381,9 ед./г. СВ, при соответствующих входных: x1 = 15 °C; x2 = 48%; x3 = 6 сут. Для проверки правильности выбора оптимальных условий процесса солодоращения гречихи был поставлен ряд параллельных экспериментов. Сопоставление опытных и расчетных данных показало достаточную сходимость результатов. Все полученные данные лежали в пределах рассчитанных доверительных интервалов параметров оптимизации. Средняя квадратичная ошибка не превышала 2,3%. Заключение Получены значения выходных параметров солодоращения гречишного солода, позволяющие получить солод с наибольшими осахаривающей и протеолитической способностями

Список литературы Подбор оптимальных условий получения солода из гречихи

- Фараджева Е.Д., Чусова А.Е. Интенсификация технологии ферментированного солода // Пиво и напитки. 2010. № 6. С. 8-9.

- Харрис М.О., Елисеев М.Н. Вопросы идентификации зернового состава пива // Пиво и напитки. 2018. № 2. C. 46-51.

- Троценко А.С., Танашкина Т.В., Корчагин В.П., Приходько Ю.В. и др. Влияние режимов сушки на амилолитическую активность гречишного солода // Хранение и переработка сельхозсырья. 2012. №. 5. С. 34-37.

- Кунце В. Технология солода и пива. СПб.: Профессия, 2011. 912 с.

- Бак В. Практическое руководство по технологии пивоварения: пер. с нем. Бремен, 2013. 427 c.

- Троценко А.С., Танашкина Т.В., Корчагин В.П., Медведева А.А. и др. Особенности технологии свежепроросшего гречишного солода // Хранение и переработка сельхозсырья. 2012. №. 4. С. 10-13.

- Коротких Е.А., Востриков С.В. Получение гречишного солода для производства солодовых экстрактов // Пиво и напитки. 2010. № 6. С. 36-37.

- Vojt??kov? P., Kmentov? K., Kub?? V., Kr??mar S. Chemical composition of buckwheat plant (Fagopyrumesculentum) and selected buckwheat products // Journal of Microbiology, Biotechnology and Food Sciences. 2012. № 1. P. 1011-1019.

- Танашкина Т.В., Семенюта А.А., Троценко А.С., Клыков А.Г. Безглютеновые слабоалкогольные напитки из светлого и томленого гречишного солода // Техника и технология пищевых производств. 2017. Т. 45. №. 2.

- Бутенко Л.И., Лигай Л.В. Исследования химического состава пророщенных семян гречихи, овса, ячменя и пшеницы // Фундаментальные исследования. 2013. № 4-5. С. 1128-1133

- Molinari R., Costantini L., Timperio A.M., Lelli V. et al. Tartary buckwheat malt as ingredient of gluten-free cookies // Journal of Cereal Science. 2018. V. 80. P. 37-43. https://doi.org/10.1016/j.jcs.2017.11.011

- Deng Y., Lim J., Lee G.H., Nguyen T.T.H. et al. Brewing rutin-enriched lager beer with buckwheat malt as adjuncts // Journal of microbiology and biotechnology. 2019. V. 29. №. 6. P. 877-886. https://doi.org/10.4014/jmb.1904.04041

- Агафонов Г.В., Чусова А.Е., Зеленькова А.В., Сапунова Е.С. Применение математических методов планирования и прогнозирования ферментативной активности овсяного солода // Хранение и переработка сельхозсырья. 2018. № 2. С. 80-84.

- De?elak M., Zarnkow M., Becker T., Ko?ir I.J. Processing of bottom?fermented gluten?free beer?like beverages based on buckwheat and quinoa malt with chemical and sensory characterization // Journal of the Institute of Brewing. 2014. V. 120. №. 4. P. 360-370. https://doi.org/10.1002/jib.166

- Terpinc P., Cigi? B., Polak T., Hribar J. et al. LC-MS analysis of phenolic compounds and antioxidant activity of buckwheat at different stages of malting // Food Chemistry. 2016. V. 210. P. 9-17. https://doi.org/10.1016/j.foodchem.2016.04.030

- Agu R.C., Chiba Y., Goodfellow V., Mackinlay J. et al. Effect of germination temperatures on proteolysis of the gluten-free grains rice and buckwheat during malting and mashing // Journal of agricultural and food chemistry. 2012. V. 60. №. 40. P. 10147-10154. https://doi.org/10.1021/jf3028039

- Gim?nez-Bastida J.A., Pisku?a M., Zieli?ski H. Recent advances in development of gluten-free buckwheat products // Trends in Food Science & Technology. 2015. V. 44. №. 1. P. 58-65. https://doi.org/10.1016/j.tifs.2015.02.013

- Zhao X., Li C., Jiang Y., Wang M. et al. Metabolite fingerprinting of buckwheat in the malting process // Journal of Food Measurement and Characterization. 2021. V. 15. №. 2. P. 1475-1486. https://doi.org/10.1007/s11694-020-00737-1

- Duli?ski R., Zdaniewicz M., Pater A., Poniewska D. et al. The Impact of Phytases on the Release of Bioactive Inositols, the Profile of Inositol Phosphates, and the Release of Selected Minerals in the Technology of Buckwheat Beer Production // Biomolecules. 2020. V. 10. №. 2. P. 166. https://doi.org/10.3390/biom10020166

- Starowicz M., Koutsidis G., Zieli?ski H. Sensory analysis and aroma compounds of buckwheat containing products-a review // Critical reviews in food science and nutrition. 2018. V. 58. №. 11. P. 1767-1779. https://doi.org/10.1080/10408398.2017.1284742