Полимерные композиты, армированные природными волокнами

Автор: Нумонов Аброр, Адхамов Амурбек

Журнал: tecHика.

Рубрика: Химическая технология

Статья в выпуске: 1-2 (5-6), 2021 года.

Бесплатный доступ

В статье расммотрены возможности использования натуральных волокон различных растений для армирования полимерных композиционных материалов. Выявлено что вместо композитов, армированных стеклянными волокнами, для внутренней отделки автомобилей (например, дверных панелей) можно успешно применяють композиты, армированные природными волокнами. Для авиационного, аэрокосмического и автомобильного машиностроения разработываются биоразлагаемые и огнестойкие полимерные композиты с использованием конопли, льна и сои. Предполагается, что в недалеком будущем природные полимеры и волокна, а также полимерные композиты с их использованием будут составлять 15% от веса автомобиля.

Полимерные композиционные материалы, армирование, матрица, натуральные волокна

Короткий адрес: https://sciup.org/14125837

IDR: 14125837 | DOI: 10.24411/2181-0753/2021-100001

Текст научной статьи Полимерные композиты, армированные природными волокнами

|

Благодаря |

способности к |

армирующих |

компонентов. |

|

биодеструкции, |

высокой степени |

Дополнительным |

преимуществом |

|

ориентированности, хорошей прочности, |

использования |

природных волокон в |

|

|

гибкости и |

значительной удельной |

композиционных |

материалах является их |

|

жесткости, |

природные волокна |

нетоксичность, |

неплохие изоляционные |

|

представляют большой потенциальный |

свойства, низкий износ, возобновляемость и |

||

|

интерес для их |

применения в качестве |

т.д. |

|

При создании композитов с природными волокнами необходимо учитывать особенности их структуры, геометрического строения, а также относительно невысокие механические характеристики, слабое взаимодействие гидрофильных волокон и гидрофобной матрицы и низкую теплостойкость.

Детальное изучение механических, термических, электрических и физикохимических свойств таких композитов, а также их способности к водопоглощению позволяет целенаправленно создавать армированные композиции, обладающие необходимым комплексом требуемых свойств.

Волокна растительного происхождения, традиционно используемые как наполнители для термореактивных полимеров, оказались также перспективными компонентами при разработке композиций на основе термопластов. Особенно часто они применяются для армирования полипропиленовых или полиэфирных матриц.

Полимерные композиты, армированные природными волокнами, получают с помощью технологических методов, разработанных для получения традиционных полимерных композитов и термопластов, армированных синтетическими волокнами. Эти методы включают в себя литье под давлением, вакуумную инфузию, прессование, прямую экструзию, компаундирование. В общем случае технология выбирается исходя из формы волокон и типа матрицы.

Правильный выбор условий и параметров проведения процесса (температура, давление, время) позволяет получать композиции, обладающие оптимальным набором требуемых характеристик. Механические свойства композиционных материалов детально обсуждаются в работах. Компьютерное моделирование, позволяющее предсказывать свойства армированных композиций, проводилось в работах.

В таблице.1. представлены наиболее важные физические характеристики стеклянных и природных волокон, используемых для получения композиционных материалов. Свойства композиций зависят от типа волокна и матрицы, характера добавок, а также самого процесса получения. Прочность природных волокон существенно ниже, чем стекловолокон. Однако удельная прочность природных волокон сравнима с прочностью синтетических волокон. Так, удельная прочность льняных волокон и стекловолокон приблизительно одинакова. Преимуществами природных волокон перед производимыми в большом количестве стеклянными волокнами являются их невысокая стоимость, низкая плотность (примерно 0.5 от плотности стеклянных волокон) и большая энергия разрушения.

Таблица 1.

Механические характеристики и влагопоглощение стеклянных и природных волокон различного происхождения

|

Волокно |

Прочность при растяжении, МПа |

Удлинение при растяжении, % |

Модуль упругости, ГПа |

Влагопоглощение, % |

|

E-стекло |

3100–3500 |

4.5–4.9 |

76–78 |

– |

|

S-стекло |

4400–4600 |

4.5–4.9 |

88–91 |

– |

|

Лен |

300–1500 |

1.3–10 |

24–80 |

7 |

|

Джут |

200–800 |

1.16–8 |

10–55 |

12 |

|

Сизаль |

80–840 |

2–25 |

9–38 |

11 |

|

Волокно |

Прочность при растяжении, МПа |

Удлинение при растяжении, % |

Модуль упругости, ГПа |

Влагопоглощение, % |

|

Кенаф |

295–1191 |

3.5 |

2.86 |

– |

|

Ананас |

170–1627 |

2.4 |

60–82 |

– |

|

Банан |

529–914 |

3 |

27–32 |

– |

|

Волокна из |

106–175 |

14.21–49 |

4–6 |

10 |

|

кокоса |

||||

|

Пальмовое |

130–248 |

9.7–14 |

3.58 |

– |

|

масло |

||||

|

Рами |

348–938 |

1.2–8 |

44–128 |

12–17 |

|

Конопля |

310–900 |

1.6–6 |

30–70 |

8 |

|

Шерсть |

120–174 |

25–35 |

2.3–3.4 |

– |

|

Хлопок |

264–800 |

3–8 |

5–12.6 |

8–25 |

|

Шелк |

875–972 |

17–18 |

11–13 |

8 |

|

Кератин |

100–200 |

– |

3–10 |

– |

Две основные проблемы, возникающие при использовании природных волокон для создания композитов, связаны с их влагопоглощением и совместимостью матрицы и волокон.

Способность к влагопоглощению зависит от природы волокон. Хлопок и рами демонстрируют высокое поглощение влаги, в то время как влагопоглощение конопли и льна значительно ниже. Проникновение влаги в композитные материалы происходит тремя различными путями: диффузией через полимерную матрицу, диффузией по границе раздела матрица–волокно и адсорбцией в порах и трещинах. Для удаления избыточной влаги обычно проводят предварительную сушку волокон.

Природные гидрофильные волокна несовместимы с гидрофобной полимерной матрицей и имеют тенденцию к агломерации, что влияет на качество получаемого композита.

Механические характеристики композитов могут быть повышены за счет улучшения границы раздела между волокнами и матрицей, обеспечивающей прочность материала.

Чтобы компенсировать несовместимость на границе раздела, часто прибегают к модификации поверхности волокон. Однако при этом возникает ряд технологических проблем,

создающих

определенные

ограничения для использования природных волокон при создании композиционных материалов.

Предварительная обработка волокон играет ключевую роль, поскольку от нее зависит величина взаимодействия между Модификация волокон, межфазного компонентами.

приводящая к

изменению их структуры и улучшению межфазной адгезии между волокном и матрицей, может осуществляться как физическими, так и химическими методами.

Среди физических методов, направленных на изменение свойств природных волокон, наибольшее распространение получили электрический разряд (холодная плазма) и микроволновое излучение, приводящие к изменению структуры поверхности и появлению функциональных групп, которые способны реагировать с функциональными группами полимерной матрицы. Тем не менее, в литературе представлено незначительное число исследований, посвященных изучению влияния микроволнового излучения и плазменной обработки на прочность волокон и адгезию между волокном и матрицей.

Более часто применяют химическую модификацию волокон. Поскольку природные волокна с большим содержанием целлюлозы обладают высокой степенью кристалличности, то кристаллические области агрегирует между собой с образованием сильных внутримолекулярных водородных связей, что затрудняет их взаимодействие с термопластичными полимерными матрицами. Кристаллическая структура целлюлозы может быть разрушена путем замещения ее гидроксильных групп в результате химических реакций на другие функциональные группы, играющие роль пластификатора. Протекающие при этом процессы декристаллизации способствуют улучшению термопластичности целлюлозы и, как следствие, повышению адгезии волокно–матрица. Именно в этом и заключается смысл химической модификации поверхности природных волокон, которая может включать в себя обработку щелочью, перекисью, силанами (обычные аппреты для стеклянных волокон), прививку виниловых мономеров, цианэтилирование, ацетилирование и т.д., приводящие к улучшению прочности волокон, повышению их эластичности и увеличению адгезии с матрицей.

Щелочная обработка волокон является распространенным методом получения высококачественных волокон. При этом такие параметры, как природа реагента, концентрация щелочного раствора, температура и время термообработки существенно влияют на прочность получаемого материала.

Например, в работе показано, что обработанные щелочью полиэфирные композиты, содержащие 5% сизаля, продемонстрировали рост прочности при растяжении на ~20%.

Силаны также активно используются для модификации волокон и значительно улучшают свойства композиций. Благодаря наличию химически активных реакционноспособных алкильных групп, они способны реагировать с функциональными группами матрицы и усиливать адгезию. Силаны, не имеющие реакционноспособных алкильных групп, не образуют химические связи, и в таких случаях адгезия, по-видимому, повышается из-за улучшения межфазной совместимости. Обработка поверхности целлюлозных волокон силаном в композитах с полипропиленом приводит к возрастанию адгезии, что способствует повышению прочности и улучшению механических свойств композитов.

Добавление небольших количеств бензоилпероксида или пероксида дикумила в композиции целлюлозы с полиэтиленом улучшает их механические свойства, благодаря протеканию инициированной пероксидом привитой сополимеризации полиэтилена на поверхности целлюлозы.

Исследование влияния химической обработки на растяжение и динамические механические свойства композитов сизаля с ПЭНП при низком содержании сизаля показало, что обработка диизоцианатом уменьшает гидрофильный характер поверхности волокон сизаля и улучшает эластичность композитов. Аналогичные результаты были получены при обработке данных композиций пероксидом и перманганатом калия.

Изучение морфологии поверхности льняных волокон, обработанных силаном, перекисью бензоила и перекисью водорода, показало, что использование этих реагентов способствует увеличению адгезии между матрицей и волокном, в результате чего улучшаются свойства композитов при растяжении по сравнению с композитами, в которых используется, необработанный лен.

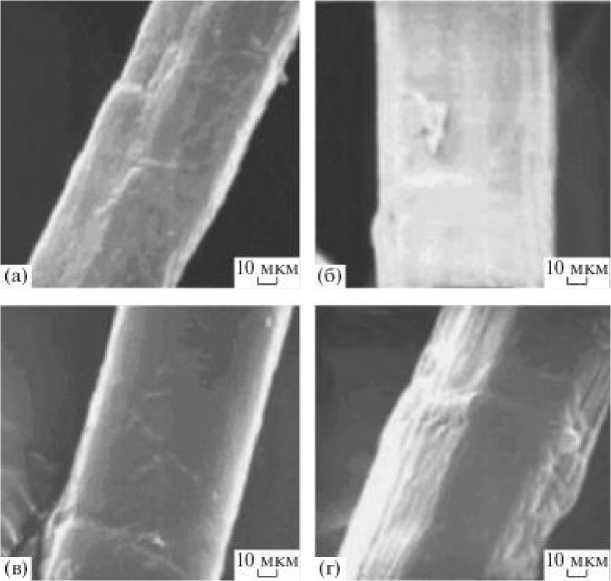

Микрофотографии поверхности волокон льна после химической обработки этими реагентами приведены на рис.1. Видно, что структура поверхности обработанных волокон зависит от природы использованного модификатора.

Рис.1. CЭМ микрофотографии поверхности волокон льна после химической обработки: а – необработанный образец, б–г – образцы, обработанные силаном (б), бензолитом (в) и пероксидом дикумила (г).

Однако в некоторых случаях при химической обработке ухудшаются механические свойства получаемых композитов. Так, щелочная обработка джутовых волокон приводила к падению прочности и модуля Юнга на растяжение, что связано с повреждением клеточных стенок и чрезмерной экстракцией лигнина и гемицеллюлоз, способствующих упрочнению волокон.

Таблица 2.

Механические характеристики исходных и химически обработанных волокон

Механические характеристики исходных и химически обработанных волокон пальмового масла представлены в табл. 2. Видно, что обработка волокон способствует увеличению разрывного удлинения волокон, причем его величина зависит от природы используемого модификатора.

пальмового масла

|

Волокно |

Прочность растяжении, |

при МПа |

Модуль Юнга, МПа |

Разрывное удлинение, % |

|

Необработанное |

248 |

6700 |

14 |

|

|

Мерсеризованное |

224 |

5000 |

16 |

|

|

Ацетилированное |

143 |

2000 |

28 |

|

|

Обработанное пероксидом |

133 |

1100 |

24 |

|

Волокно |

Прочность растяжении, |

при МПа |

Модуль Юнга, МПа |

Разрывное удлинение, % |

|

Обработанное перманганатом |

207 |

4000 |

23 |

|

|

Обработанное силаном |

273 |

5250 |

14 |

|

|

Обработанное акрилатами |

275 |

11 100 |

26 |

|

|

С привитым акрилонитрилом |

95 |

1700 |

24 |

Данные, приведенные в табл. 3, демонстрируют влияние модификаторов на механические характеристики различных композитов, армированных природными волокнами. Как следует из таблицы, химическая обработка в ряде случаев способствует увеличению механических характеристик композитов.

Таблица 4.

Влияние сшивающих агентов на механические характеристики композиций, армированных натуральными волокнами

|

Композиция |

Сшивающий агент |

Увеличение |

Увеличение |

|

прочности при |

модуля |

||

|

растяжении, % |

Юнга, % |

||

|

Джут–эпоксидная |

Акриловая кислота |

Без изменений |

– |

|

смола |

|||

|

Джут–ненасыщенный |

Полиэфирамидный полиол |

10 |

10 |

|

полиэфир и |

|||

|

эпоксидная смола |

|||

|

Сизаль–эпоксидная |

Силан |

25 |

– |

|

смола |

|||

|

Целлюлоза– |

Диметанолмеламин |

Без изменений |

– |

|

ненасыщенный |

|||

|

полиэфир |

|||

|

Целлюлоза– |

Изоцианат |

30 |

Без |

|

полистирол |

изменений |

||

|

Целлюлоза– |

Стеариновая кислота |

30 |

15 |

|

полипропилен |

Сополимер малеинового |

100 |

Без |

|

ангидрида с полипропиленом |

изменений |

||

|

Лен–полипропилен |

Силан |

Без изменений |

50 |

|

Малеиновый ангидрид |

50 |

100 |

Постепенный переход в автомобилестроении от стали к полимерным композитам, армированными стеклянными волокнами, и далее к композитам, армированными натуральными волокнами, был ожидаем, поскольку автомобильные компании заинтересованы в поиске материалов с хорошим звукопоглощением и сниженным весом, что важно для уменьшения расхода топлива. Вместо композитов, армированных стеклянными волокнами, для внутренней отделки автомобилей (например, дверных панелей) уже в настоящее время успешно применяются композиты, армированные природными волокнами. Для авиационного, аэрокосмического и автомобильного машиностроения разработаны биоразлагаемые и огнестойкие полимерные композиты с использованием конопли, льна и сои. Предполагается, что в недалеком будущем природные полимеры и волокна, а

Список литературы Полимерные композиты, армированные природными волокнами

- Vroman I., Tighzert L. // Materials. 2009. V.

- P. 307. 2. Chandra R., Rustgi R. // Prog. Polym. Sci. 1998. V. 23. P. 1273.

- Gibson R.F. // Principles of Composite Materials. Boca Raton: CRC Press, 2011.

- Jones R.M. // Mechanics of Composite Materials. Boca Raton: CRC Press, 1998.

- Venkateshwaran N., Elayaperumal A., Sathiya G.K. // Composites. B. 2012. V. 43. P. 793.