Получение слоистого композита на основе быстрорежущей стали методом индукционной наплавки

Автор: Климов С.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Металлургия и материаловедение

Статья в выпуске: 8 т.18, 2025 года.

Бесплатный доступ

Работа посвящена исследованию возможности получения наплавленных слоев на основе порошковой быстрорежущей стали 10Р6М5 методом индукционной наплавки. Подобраны удовлетворяющие технологии состава наплавляемой шихты и предложен состав флюса на основе плавленой буры с добавками борной кислоты и ряда оксидов. Разработана технология, получены и исследованы наплавленные слои на основе быстрорежущей стали. Показано, что структура наплавленных слоев представляет собой ячейки аустенита с включениями мартенсита, а также ледебуритной эвтектикой по периметру ячеек. По данным рентгенофазового анализа в составе наплавки наблюдается ряд карбидов типа M12C, М6С, М2С и МС, свойственных быстрорежущим сталям, полученным различными методами (литьем, плазменной наплавкой, спеканием и др.). Показано, что твердость наплавок быстрорежущей стали 10Р6М5 варьируется от 61 до 65 HRC, в зависимости от технологических режимов наплавки.

Индукционная наплавка, структура, быстрорежущая сталь, специальные карбиды

Короткий адрес: https://sciup.org/146283223

IDR: 146283223 | УДК: 621.791.927.2

Текст научной статьи Получение слоистого композита на основе быстрорежущей стали методом индукционной наплавки

Цитирование: Климов С. А. Получение слоистого композита на основе быстрорежущей стали методом индукционной наплавки / С. А. Климов, Ф. М. Носков, А. М. Токмин, О. А. Масанский // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(8). С. 1041–1048. EDN: CVJEWJ

Таким образом, цель работы : исследовать структурно-фазовое состояние слоев, наплавленных методом индукционной наплавки, из порошковой быстрорежущей стали 10Р6М5.

Задачи работы :

-

1. Предложить состав флюса для индукционной наплавки порошковой стали 10Р6М5.

-

2. Получить наплавленные слои быстрорежущей стали.

-

3. Исследовать структурно-фазовое состояние и свойства полученных образцов.

Материал и методы исследования

В качестве основного компонента шихты для получения наплавленных слоев выступала порошковая быстрорежущая сталь 10Р6М5. Важную роль при индукционной наплавке играет флюс, защищающий наплавляемый металл и поверхность стальной подложки от окисления кислородом воздуха [5]. В качестве флюса использовалась смесь порошковой плавленой буры, борной кислоты и добавок оксидов кремния, магния, кальция и натрия.

При подборе флюса учитывался фактор влияния магнитного поля, возникающего в зоне наплавки на шихту. Одной из проблем получения методом индукционной наплавки слоев на основе быстрорежущей стали является ферромагнетизм порошковой стали, которая на начальном этапе нагрева (до перехода в парамагнитное состояние) активно взаимодействует с магнитным полем, создаваемым индукционной установкой в зоне наплавки. Для предотвращения перемещения порошковой шихты ее прессовали в брикеты. Кроме того, существенную роль играет флюс, выступая в определенном температурном диапазоне своеобразным «связующим» между частицами шихты – в тот момент, когда флюс уже расплавился, а нагретая металлическая часть шихты еще нет.

Для прессовки брикетов наиболее эффективно показала себя поршневая система. Смешанные компоненты шихты укладывались в контейнер, предварительно смоченный пластификатором на основе органического соединения. Он уменьшает фактор прилипания компонентов к стенкам контейнера и поршню. С помощью поршня происходило уплотнение образца. В процессе прессования могли выделяться излишки связующего и пластификатора. После уплотнения брикет просушивался в течение минимум 2 часов при температуре 80 °C.

В качестве подложек для наплавки служили пластины углеродистой конструкционной стали 45.

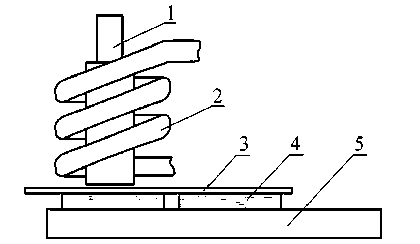

Наплавка пластин (рис. 1) осуществлялась при помощи высокочастотной индукционной установки типа УВГ 2–25, с генератором ГНОМ-25М1 с мощностью до 20 кВт и рабочей частотой генератора от 44 до 66 кГц. Использовался витковый индуктор с ферритным водоохлаждаемым сердечником. Для фиксации брикетов на первом этапе наплавки и предотвращения повреждения индуктора на наплавляемые брикеты укладывалась асбестовая прокладка (рис. 1).

Охлаждение после завершения наплавки осуществлялось в двух режимах: на воздухе и в воде.

Исследования микроструктуры образцов осуществляли на оптическом микроскопе CarlZeiss Axio Observer.D 1 и электронном микроскопе Hitachi TM4000 с микроанализатором. Фазовый состав сплава определяли рентгеноструктурным методом на дифрактометре «Bruker» с использованием излучения меди. Твердость наплавленных слоев измеряли методом Роквелла.

Рис. 1. Схема индукционной наплавки: 1 – ферритный сердечник; 2 – витковый индуктор; 3 – асбестовая прокладка; 4 – наплавляемый брикет; 5 – металлическая подложка в форме пластины

Fig. 1. Induction surfacing scheme: 1 – ferrite core; 2 – coil inductor; 3 – asbestos gasket; 4 – welded briquette; 5 – meta l substrate in the form of a plate

Результаты исследований

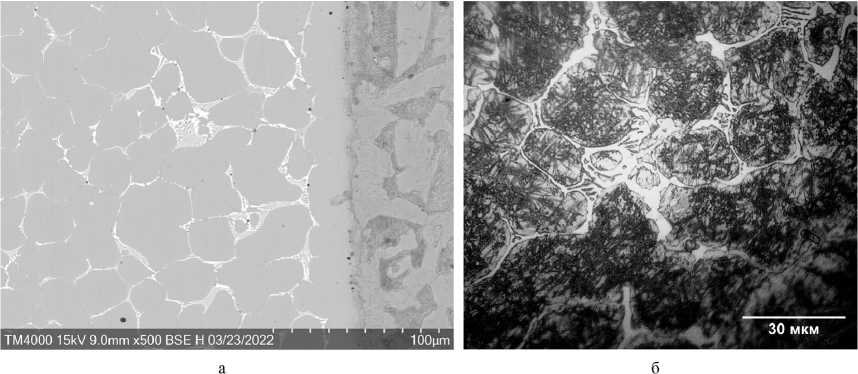

При индукционной наплавке быстрорежущей порошковой стали 10Р6М5 наблюдается характерная для этой стали ячеистая структура с расположенными между ячейками включениями ледебуритной эвтектики (рис. 2). На рис. 2 а слева представлена микроструктура наплавленного слоя, справа – подложка.

Во всех образцах обнаружена ледебуритная эвтектика с различной морфологией, как веерообразной, характерной для стали 10Р6М5 (рис. 2 а ), так и иной (рис. 2 б ). В ячейках аустенита после травления спиртовым раствором азотной кислоты отчетливо наблюдаются мартенситные кристаллы (рис. 2 б ).

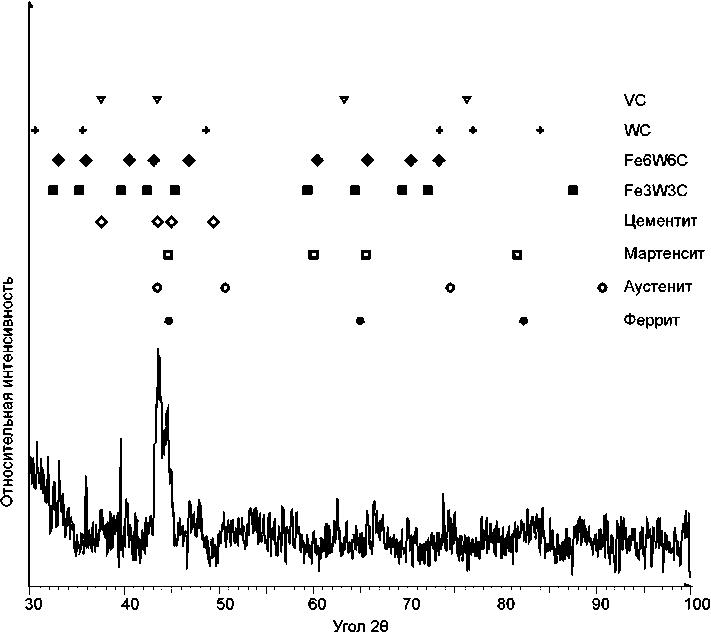

На рис. 3 показаны результаты рентгенофазового исследования образца быстрорежущей стали 10Р6М5, полученного индукционной наплавкой.

Рис. 2. Микроструктура наплавленных слоев быстрорежущей стали 10Р6М5, полученных: а – на сканирующем электронном микроскопе; б – на оптическом микроскопе

Fig. 2. The microstructure of the deposited layers of high-speed steel 10R 6M5 obtained: a – on a scanning electron microscope; b – on an optical microscope

Наблюдается набор значительного количества фаз, включающих в себя и твердые растворы, и мартенсит, и карбидные фазы (как специальных карбидов, так и цементита). По данным рентгенофазового исследования в структуре наблюдаются феррит, аустенит, мартенсит, цементит и ледебурит с карбидами типа Fe 3 W 3 C, Fe 6 W 6 C. Кроме этого, присутствуют наравне с карбидом ванадия VC карбидные включения типа WС.

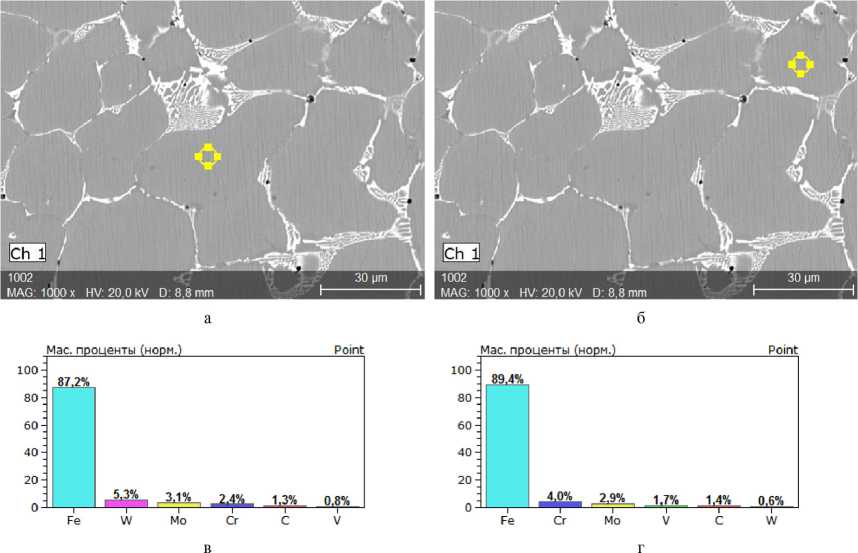

Микрорентгеноспектральный анализ показал, что карбидная фаза по составу делится на ванадиевую (типа МС) и вольфрамо-молибденовую (скелетные карбиды). Любопытным является то, что исследование твердых растворов показало наличие аустенита с достаточно резко отличающимися составами (рис. 4).

Присутствует твердый раствор на основе аустенита, состав которого может варьироваться в широких пределах: твердые растворы, обогащенные вольфрамом и молибденом, и твердые растворы, обогащенные хромом и ванадием (наравне с другими легирующими элементами, см. рис. 4 в, г ).

Показатели твердости наплавленного слоя для образцов, охлажденных на воздухе и в воде, несколько отличались. Так, образцы, охлажденные на воздухе, демонстрировали более равномерное распределение твердости – она на различных участках образца варьировалась от 62 до 63 единиц по Роквеллу. Образцы же, охлажденные в воде, показывали больший разброс значений твердости на различных участках – от 61 до 65 HRC. Эта особенность может быть связана с характером и количеством возникшего при охлаждении с температуры наплавки мартенсита и, возможно, большей равномерностью выделяющихся дисперсных карбидов при медленном охлаждении.

Рис. 3. Дифрактограмма образца быстрорежущей стали 10Р6М5, полученного индукционной наплавкой

Fig. 3. Diffractogram of a sample of high-speed steel 10R6M5 obtained by induction surfacing

Рис. 4. Микрорентгеноспектральное исследование образца быстрорежущей стали 10Р6М5: а , б – точки снятия спектров; в , г – соответствующие спектры

Fig. 4. Microrentgenospectral study of a sample of high-speed steel 10R 6M5: a, b – sampling points; c, d – corresponding spectra

Обсуждение результатов

Исследование микроструктуры полученных наплавленных слоев показало, что в целом структура соответствует характерным особенностям структуры литой быстрорежущей стали Р6М5. Кристаллизация этой стали представляет собой сложный, многофакторный процесс, который включает в себя перитектическое, эвтектическое и эвтектоидное превращения. Традиционно принято считать [10], что для небольших отливок кристаллизация начинается с выпадения δ-феррита, который при остывании сплава вступает в перитектическую реакцию с жидкостью, формируя аустенитные зерна. При завершении перитектического превращения структура характеризуется аустенитными зернами, распределенными в жидкой стали.

При последующем остывании из жидкости выделяется первичный карбид М6С, а при дальнейшем охлаждении оставшаяся жидкость претерпевает эвтектическое превращение, формируя аустенитно-карбидную смесь. Основным карбидом является карбид М6С с небольшим количеством МС [10].

По достижении температуры эвтектоидного превращения аустенит распадается на эвтектоид, формируя дисперсную смесь феррита и карбидов (среди них основным является М 6 С, но также возможно появление карбидов цементитного типа М3С и, по-видимому, других карбидов).

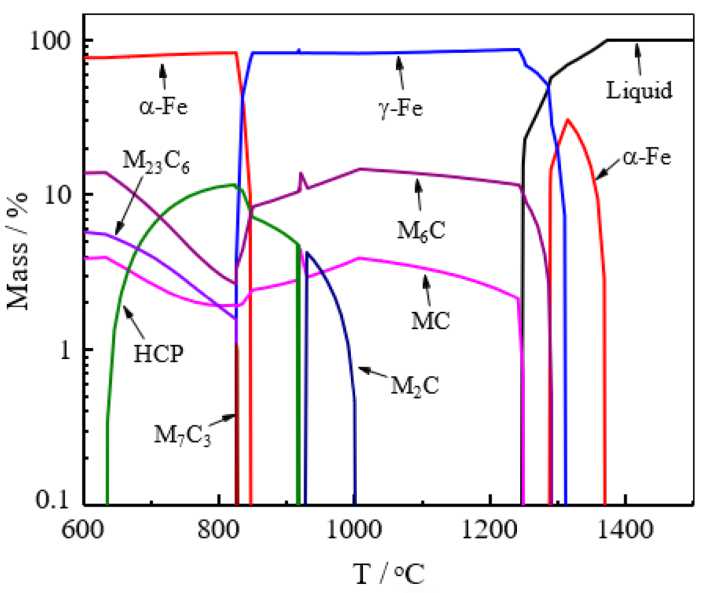

Современный подход к описанию процесса кристаллизации стали типа Р6М5, выполненного с помощью компьютерного моделирования в программном пакете Thermo-Calc (база дан- – 1046 –

Рис. 5. Последовательность фазовых превращений при затвердевании жидкой стали типа Р6М5, рассчитанная в программном пакете Thermo-Calc [3]

Fig. 5. The sequence of phase transformations during solidification of liquid steel of type R 6M5, calculated in the Thermo-Calc software package [3]

ных TCFE 7), показал (рис. 5), что пять различных типов карбидов, то есть M 6 C, МС, M 2 C, M 7 C 3 и M 23 C 6 , осаждаются последовательно при понижении температуры в быстрорежущей стали в условиях равновесного затвердевания и охлаждения [3].

Различие в составе твердых растворов, формирующихся при охлаждении, обусловлено неравномерностью процесса кристаллизации отдельных участков жидкости – вблизи твердых кристаллов (самой тугоплавкой фазы карбида ванадия и, возможно, других фаз) и в отдалении от нее. Вероятно, в процессе наплавки и некоторые порошинки быстрорежущей стали не расплавляются полностью, а только оплавляются, сохраняя в сердцевине участки с исходной твердой структурой, они служат естественными центрами кристаллизации при охлаждении и дают свой вклад в неравномерность химического состава формируемого аустенита.

Ускоренное охлаждение с температур наплавки накладывает свой отпечаток на структурнофазовые превращения, в частности, приводят к частичной закалке и более интенсивному формированию мартенсита в аустенитных кристаллах. Кроме того, охлаждение в воде способствует более дисперсному распределению эвтектических карбидов и, по-видимому, частично подавляет выпадение дисперсных выделений карбидов в низкотемпературном интервале (см. рис. 5).

Выводы

Разработана удовлетворяющая индукционной наплавке технология получения слоистых композитов на основе быстрорежущей стали 10Р6М5 на стальных подложках из стали 45. Разработан состав флюса для наплавки, включающий буру и борную кислоту в качестве основы с добавками оксида кремния, магния, кальция и натрия. Микроструктура полученных образцов характеризуется наличием аустенита, мартенсита, цементита и ряда специальных карби- дов типа M6C, М2С, МС и др. Твердость наплавленного слоя варьируется от 61 до 65 HRC в зависимости от условий получения слоя.

Таким образом, показана возможность получения наплавок порошковой быстрорежущей стали 10Р6М5 методом индукционной наплавки.