Получение волластонита из цеолитсодержащей породы методом твердофазного синтеза

Автор: Мишагин К.А., Ямалеева Е.С., Готлиб Е.М., Хацринов А.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (98) т.85, 2023 года.

Бесплатный доступ

Татарско-Шатрашанское цеолитсодержащее месторождение, расположенное на юго-западе Республики Татарстан, содержит большое количество кальцита (10-50%) от общей массы породы, а также других минералов - цеолита, опал-кристобаллит-тридимита. Такой состав требует дорогостоящего процесса обогащения цеолита, существенно сказывающегося на стоимости конечного продукта. В работе предлагается применение цеолитсодержащей породы для синтеза кальциевых силикатов, в частности, волластонита. В качестве Са-содержащего исходного материала в данной работе были использованы кальцит - мука известняковая (доломитовая), в качестве кремнийсодержащего материала была использована цеолитсодержащая кремнистая порода Татарско-Шатрашанского месторождения, включающая в себя также и источник кальция, в виде кальцита (до 40%). Процесс твердофазного синтеза проводился в муфельной печи SNOL 1100/7,2 при температурах 900 и 1100°С, подъем до заданной температуры осуществлялся со скоростью 5 °C/мин, выдержка составляла 3 часа. Исходные компоненты смешивали в стехиометрических соотношениях СаО:SiO2=0,7-1,1. В работе применялся общепринятый метод идентификации продуктов синтеза - рентгенографический количественный анализ. Показано, что при соотношении CaO:SiO2 в пределах 0,8-0,9 и изотермической выдержки в течение 3 часов при температуре 1100 °C наблюдается наибольший выход волластонита - 67-79%. Морфологию кальциевого силиката изучали методом растровой электронной микроскопии. Полученный кальциевый силикат можно охарактеризовать как спеченный продукт с малым соотношениям сторон, по своей форме, близкой к таблитчатым структурам. Волластонит такой формы может применяться в керамической промышленности, в качестве эффективной добавки, улучшающих сушильные характеристики керамических масс.

Цеолит, доломит, волластонит, твердофазный синтез

Короткий адрес: https://sciup.org/140304440

IDR: 140304440 | УДК: 553.578 | DOI: 10.20914/2310-1202-2023-4-145-151

Текст научной статьи Получение волластонита из цеолитсодержащей породы методом твердофазного синтеза

Цеолит, обладая рядом исключительных физико-химических свойств, нашел широкое применение во многих направлениях: как минеральная добавка в вяжущих, наполнителей полимерных материалов, осушке и очистке газов в газонефтяной сфере и, конечно же, как сорбент для природных и сточных вод [1–6]. Россия обладает значительными запасами месторождений, включающих в себя цеолитсодержащие минералы, однако лишь несколько из них пригодны для промышленной добычи.

Особый интерес представляет Татарско-Шатрашанское цеолитсодержащее месторождение, расположенное на юго-западе Республики Татарстан. Большое содержание кальцита, составляющего от 10 до 50% [7] от общей массы породы, а также других минералов требуют дорогостоящего процесса обогащения цеолита, существенно сказывающегося на стоимости конечного продукта. Актуальным в этом случае является поиск альтернативного применения Татарско-Шатрашанского цеолитсодержащего месторождения. Входящие в его состав цеолит, опал-кристобаллит-тридимит позволят использовать его как фильтро-минерализацинный материал [8-10], наполнитель, добавку и как источник аморфного кремнезема [11] для синтеза кальциевых силикатов, в частности, волластонита. Кальцит в таком случае выступать в роли полезного компонента, уменьшающего количество вносимых добавок.

Работы по использованию цеолита и кремнистых пород в качестве компонентов для синтеза кальциевых силикатов ведутся давно. Так авторы, в своей работе [12] использовали цеолиты и оксид кальция для получения тобер-морита методом автоклавного гидротермального синтеза. Таким же методом был получен тоберморит (Са 5 Si 6 О 18 Н 2 ⋅4Н 2 O) из карбонизированной опоки и известняка [13]. Альтернативным методом получения служит твердофазный синтез, который применяется для синтеза волластонита [14]. Сотрудникам университетов Università G. D’Annunzio (Италия) и Universitat de Barcelona (Испания), на основе диатомита и микрокальцита, удалось получить продукт с содержанием волластонита до 96% [15].

На выход волластонита, как основного продукта реакции, а также скорость силикато-образования влияют многочисленные факторы, как минералогический, гранулометрический состав смеси, мольное соотношение, химический состав, время и температура синтеза. Оптимальная температура, найденная различными авторами [16, 17], приходится на диапазон 1045–1150 °С, а время синтеза в большинстве случаев составляет от 2 до 3 часов. Такое различие обусловлено разностью исходных компонентов, его физико-химическими свойствами, т. е. факторами, изложенными нами ранее.

Вышеописанные данные позволяют высказать предположение о возможности использования труднообогатимых цеолитсодержащих пород в качестве перспективного сырья для синтеза кальциевых силикатов, в частности волластонита методом твердофазного синтеза. С учетом вышесказанного основной целью данного исследования являлась проверка возможности получения волластонита твердофазным методом с использованием Татарско-Шатрашанского месторождения цеолитсодержащей кремнистой породы.

Материалы и методы

В качестве Са-содержащего исходного материала в данной работе были использованы кальцит – мука известняковая (доломитовая) ГОСТ 14050–93.

В качестве кремнийсодержащего материала была использована цеолитсодержащая кремнистая порода Татарско-Шатрашанского месторождения, включающая в себя также и источник кальция, в виде кальцита (до 40%). Характеристики исходных материалов были проанализированы нами в предыдущих исследованиях [18].

Исходные компоненты смешивали в стехиометрических соотношениях СаО:SiО 2 = 0,7–1,1, ввиду устойчивости волластонита как продукта реакции при таких соотношениях. Полученную шихту, для эффективного смешивания и увеличения площади контакта между частицами, а также скорости реакции, подвергали совместному помолу в планетарной мельнице Fritsch Pulverisette 5/2 в течение 5 минут при 200 об/мин.

Процесс твердофазного синтеза проводился в муфельной печи SNOL 1100/7,2 при температурах 900 и 1100 °С, подъем до заданной температуры осуществлялся со скоростью 5 °С/мин, выдержка составляла 3 часа.

Исследования полученных образцов проводились в комплексной лаборатории «Наноаналитика» ФГБОУ ВО КНИТУ и включали в себя следующие методы:

Для идентификации продуктов синтеза применялся метод рентгенографического количественного анализа с использованием многофункционального дифрактометра Rigaku SmartLab со следующими параметрами съёмки: угловой интервал 2θ 3°-65°, шаг сканирования 0,02, экспозиция 1 секунда в точке.

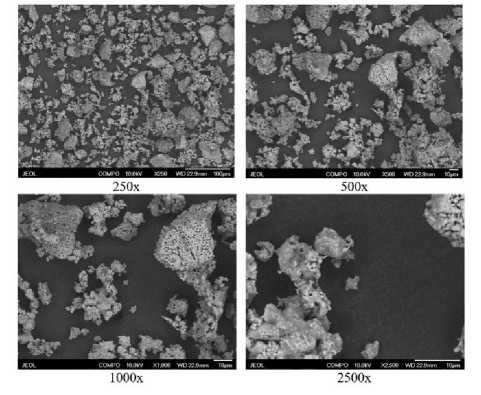

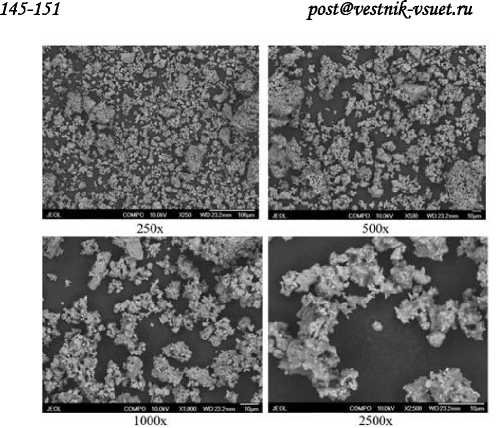

Микрофотографии образцов с наибольшим содержанием волластонита были получены методом растровой электронной микроскопии (РЭМ) на Оже-электронный спектрометр JAMP-9510F с увеличением 250Х, 500Х, 1000Х, 2500Х, 5000Х.

Результаты и обсуждение

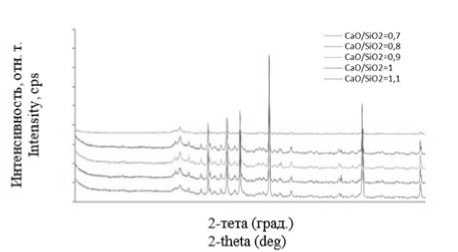

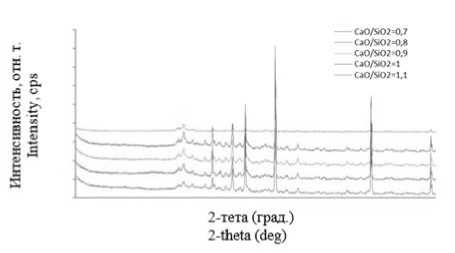

Анализ состава продуктов твердофазного синтеза методом рентгенографического количественного анализа (рисунки 1–2, таблицы 1–2) показал, что при температуре 900 °C процесс образования кальциевых силикатов (волластонита и ларнита) только начинается.

Действительно, полученные при этой температуре продукты, при всех соотношениях исходных компонентов, характеризуются большим содержанием непрореагировавшего оксида кальция и кремнезема, а содержание волластонита в них не достигает даже 50%.

На основании этого, можно сделать вывод о необходимости повышения температуры реакции, либо многократном увеличении времени изотермической выдержки. Последнее не всегда является экономически целесообразным.

Как можно заметить, при применении кальцита (таблица 1), выход волластонита больше, чем при использовании оксида кальция (таблица 2).

При использовании обоих типов кальций содержащих пород, более эффективным является соотношение исходных компонентов равным СаО:SiО 2 0,8–0,9.

Рисунок 1. Дифрактограммы продуктов синтеза при 900 °С с применением цеолит-кремнистой породы и кальцита

Figure 1. Q-PXRD spectrum of synthesis products at 900 °С using zeolite-siliceous rock and calcite

Рисунок 2. Дифрактограммы продуктов синтеза при 900 °С с применением цеолиткремнистой породы и оксида кальция

Figure 2. Q-PXRD spectrum of synthesis products at 900 °С using zeolite-silicon rock and calcium oxide

Таблица 1.

Фазовый состав продуктов синтеза при 900 °C с применением цеолит-кремнистой породы и кальцита

Table 1.

Phase composition of synthesis products at 900 °С using zeolite-siliceous rock and calcite

|

СаО: SiО 2 |

Фазовый состав, % | Phase composition % |

|||||

|

Волластонит | Wollastonite |

Ларнит | larnite |

Оксид кальция | Calcium oxide |

Кварц | Quartz |

Кристобалит | Cristobalite |

Тридимит | Tridymite |

|

|

0,7 |

26 |

2 |

35 |

11 |

12 |

15 |

|

0,8 |

48 |

4 |

34 |

8 |

7 |

- |

|

0,9 |

45 |

2 |

42 |

8 |

- |

2 |

|

1 |

35 |

1 |

49 |

13 |

- |

2 |

|

1,1 |

31 |

3 |

48 |

7 |

- |

11 |

Таблица 2.

Фазовый состав продуктов синтеза при 900 °C с применением цеолит-кремнистой породы и оксида кальция

Table 2.

Phase composition of synthesis products at 900 °C using zeolite-siliceous rock and calcium oxide

|

СаО: SiО 2 |

Фазовый состав, % | Phase composition % |

|||||

|

Волластонит | Wollastonite |

Ларнит | larnite |

Оксид кальция | Calcium oxide |

Кварц | Quartz |

Кристобалит | Cristobalite |

Тридимит | Tridymite |

|

|

0,7 |

29 |

1 |

25 |

19 |

17 |

8 |

|

0,8 |

29 |

5 |

39 |

10 |

11 |

6 |

|

0,9 |

31 |

11 |

39 |

9 |

- |

10 |

|

1,0 |

21 |

15 |

41 |

13 |

7 |

1 |

|

1,1 |

32 |

5 |

51 |

7 |

- |

5 |

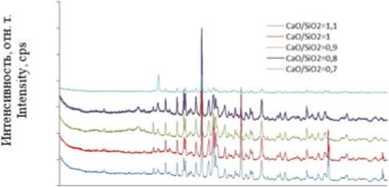

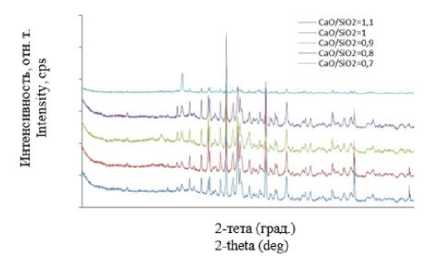

Результаты обжига исходных смесей при более высокой температуре (1100 °C) свидетельствуют о более полном протекании процессов образования кальциевых силикатов, выход целевого продукта достигает почти 80% (рисунки 3–4, и таблицы 3–4). Наибольшее содержание волластонита в продуктах реакции обеспечивается при молярном соотношении

2-тета (град) 2-theta (deg)

Рисунок 3. Дифрактограммы продуктов синтеза при 1100 °C с применением цеолит-кремнистой породы и кальцита

СаО:SiО 2 равным 0,8–0,9. То есть, оптимальное соотношение исходных компонентов не зависит от температуры изотермической выдержки при твердофазном синтезе волластонита. Однако, состав исходной смеси (применение кальцита или оксида кальция) меньше влияет на выход волластонита при более высокой температуре синтеза.

Рисунок 4. Дифрактограммы продуктов синтеза при 1100 °C с применением цеолит-кремнистой породы и оксида кальция

Figure 3. Q-PXRD spectrum of synthesis products at 1100 °C using zeolite-siliceous rock and calcite

Figure 4. Q-PXRD spectrum of synthesis products at 1100 °C using zeolite-siliceous rock and calcium oxide

При соотношении СаО: SiО 2 ≥ 1 достигается достаточно большое содержание целевого продукта, но в то же время наблюдается высокое содержание непрореагировавшего оксида кальция, среди всех исследованных образцов, при обоих изученных температурах синтеза.

Количество двукальциевого силиката и непрореагировавших оксидов свидетельствует о возможности поиска оптимальных параметров синтеза с увеличением температуры либо продолжительности процесса силикатообразования.

Стоит отметить, что больший выход волластонита при температуре синтеза 1100 °С имеет место при применении в качестве одного из исходных компонентов оксида кальция, а при температуре 900 °C – кальцита.

Образцы, с наибольшим выходом волластонита, полученные при соотношении СаО:SiО 2 = 0,7, были исследованы при помощи ОЖЭ-спектро-скопии (рисунки 5–6).

Таблица 3.

Фазовый состав продуктов синтеза при 1100 °C с применением цеолит-кремнистой породы и кальцита Table 3.

Phase composition of synthesis products at 1100 °C using zeolite-siliceous rock and calcite

|

СаО: SiО 2 |

Фазовый состав, % | Phase composition % |

|||||

|

Волластонит | Wollastonite |

Ларнит | larnite |

Оксид кальция | Calcium oxide |

Кварц | Quartz |

Кристобалит | Cristobalite |

Тридимит | Tridymite |

|

|

0,7 |

56 |

10 |

3 |

4 |

26 |

1 |

|

0,8 |

75 |

15 |

2 |

5 |

3 |

- |

|

0,9 |

67 |

22 |

1 |

5 |

- |

- |

|

1,0 |

58 |

26 |

11 |

5 |

- |

- |

|

1,1 |

59 |

16 |

22 |

3 |

- |

- |

Таблица 4.

Фазовый состав продуктов синтеза при 1100 °C с применением цеолит-кремнистой породы и оксида кальция

Table 4.

Phase composition of synthesis products at 1100 °C using zeolite-siliceous rock and calcium oxide

|

СаО: SiО 2 |

Фазовый состав, % | Phase composition % |

|||||

|

Волластонит | Wollastonite |

Ларнит | larnite |

Оксид кальция | Calcium oxide |

Кварц | Quartz |

Кристобалит | Cristobalite |

Тридимит | Tridymite |

|

|

0,7 |

50 |

9 |

7 |

4 |

25 |

5 |

|

0,8 |

79 |

6 |

7 |

6 |

2 |

- |

|

0,9 |

68 |

27 |

1 |

3 |

- |

- |

|

1,0 |

53 |

25 |

10 |

8 |

2 |

2 |

|

1,1 |

61 |

16 |

19 |

4 |

- |

- |

Рисунок 5. Микрофотографии продуктов синтеза при 1100 °C на основе цеолит-кремнистой породы и кальцита

Рисунок 6. Микрофотографии продуктов синтеза при 1100 °C на основе цеолит-кремнистой породы и оксида кальция

Figure 5. Microphotographs of synthesis products at 1100 °C based on zeolite-siliceous rock and calcite

Figure 6. Microphotographs of synthesis products at 1100 °C based on zeolite-siliceous rock and calcium oxide

Представленные фото, позволяют характеризовать морфологию кальциевого силиката, как спеченный продукт с малым соотношениям сторон, по своей форме, близкой к таблитчатым структурам. Волластонит такой формы может применяться [19, 20] в керамической промышленности, в качестве эффективной добавки, улучшающих сушильные характеристики керамических масс.

Заключение

Обобщая литературные и собственные экспериментальные данные по твердофазному синтезу СаSiО3 можно сделать заключение о перспективности применения цеолит-кремнистой карбонатной породы Татарско–Шатрашанского месторождения в качестве сырья для производства кальциевых силикатов. Показано, что при соотношении СаО: SiО2 в пределах 0,8–0,9 и изотермической выдержки в течение 3 часов при температуре 1100 °C наблюдается наибольший выход волластонита. Применение оксида кальция при вышеописанных условиях дает незначительно больший выход целевого продукта, но в то же время требует дополнительных трудозатрат, заключающихся в предварительном обжиге кальцита при темперах 900–1000 °C. Это, с технико-экономической точки зрения, по-видимому, является не целесообразным.

Список литературы Получение волластонита из цеолитсодержащей породы методом твердофазного синтеза

- Айметдинов Р.Р., Макарова И.А., Бузаева М.В. Сорбционные методы в системах очистки природных вод // Наставничество и экология: сборник научных трудов Международной научно-практической конференции студентов, аспирантов, молодых учёных, преподавателей, приуроченной к IX Ежегодному молодежному фестивалю в области устойчивого развития ВУЗЭКОФЕСТ. Ульяновск, 2023. С. 123–125.

- Burakov A., Galunin E., Burakova I., Kucherova A. et al. Adsorption of heavy metals on conventional and nanostructured materials for wastewater treatment purposes: A review // Ecotoxicology and Environmental Safety. 2018. V. 148. P. 702-712. doi: 10.1016/j.ecoenv.2017.11.034

- Javed M., Cheng S., Zhang G., Dai P. et al. Complete encapsulation of zeolite supported Co based core with silicalite-1 shell to achieve high gasoline selectivity in Fischer-Tropsch synthesis // Fuel. 2018. V. 215. P. 226-231. doi: 10.1016/j.fuel.2017.10.042

- Matiur R., Asif H. Green synthesis, properties, and catalytic application of zeolite (P) in production of biofuels from bagasse // International Journal of Energy Research. 2019. № 6. P. 1-8. doi: 10.1002/er.4628

- Fanta F.T., Dubale A.A., Bebizuh D.F., Atlabachew M. Copper doped zeolite composite for antimicrobial activity and heavy metal removal from waste water // BMC Chemistry. 2019. V. 13. P. 1-12. doi: 10.1186/s13065-019-0563-1

- Tran Y.T., Lee J., Kumar P., Kim K.-H. et al. Natural zeolite and its application in concrete composite production // Composites Part B. 2019. V. 165. P. 354-364. doi: 10.1016/j.compositesb.2018.12.084

- Исламова Р.Р., Яковлева Г.Ю., Тюрин А.Н., Ильинская О.Н. и др. Цеолиты Татарско-Шатрашанского месторождения как носители модельного альбумина для перспективной адсорбции терапевтических белков // Записки Российского минералогического общества. 2022. № 1. С. 105–113.

- Кулагина Е.М., Громова Е.Ю., Юсупова Р.И., Багаутдинов Ф.Ф. и др. Исследование адсорбционной способности цеолитов Татарско-Шатрашанского месторождения, применяемых в качестве гетерофункциональных сорбентов для получения органоминерального удобрения // Вестник Казанского технологического университета. 2019. № 7. С. 56–60.

- Skleničková K., Koloušek D., Pečenka M., Vejmelková D. et al. Application of zeolite filters in fish breeding recirculation systems and their effect on nitrifying bacteria // Aquaculture. 2020. V. 516. doi: 10.1016/j.aquaculture.2019.734605

- Irannajad M., Kamran Haghighi H. Removal of heavy metals from polluted solutions by zeolitic adsorbents: a review // Environmental Processes. 2021. V. 8. P. 7-35. doi: 10.1007/s40710-020-00476-x

- Mishagin K., Gotlib E., Yamaleeva E., Sokolova A. et al. Comparison of the Properties of Calcium Silicates Derived from Different Raw Materials // E3S Web of Conferences. 2023. V. 410. P. 01001. doi: 10.1051/e3sconf/202341001001

- Skawińska A., Owsiak Z. Wpływ zeolitu syntetycznego na syntezę tobermorytu Effect of synthetic zeolite on tobermorite synthesis // Cement Wapno Beton. 2022. V. 27. № 5. P. 320–329. doi: 10.32047/CWB.2022.27.5.2

- Smalakys G., Siauciunas R. The synthesis of 1.13 nm tobermorite from carbonated opoka // Journal of Thermal Analysis and Calorimetry. 2018. V. 134. P. 493–502. doi: 10.1007/s10973–018–7418–1

- Попов Р.Ю., Дятлова Е.М., Самсонова А.С., Шиманская А.М. Синтез волластонитсодержащей керамики на основе природного сырья республики Беларусь // Стекло и керамика. 2023. № 4. С. 12–21.

- Novembre D., Pace C., Gimeno D. Synthesis and characterization of wollastonite-2M by using a diatomite precursor // Mineralogical Magazine. 2018. V. 82. № 1. P. 95–110. doi: 10.1180/minmag.2017.081.025 y

- González-Barros M.R., García-Ten J., Alonso-Jiménez A. Synthesis of wollastonite fromdiatomite-rich marls and itspotential ceramic uses // Boletín de la Sociedad Española de Cerámica y Vidrio. 2023. V. 61. № 6. P.585–594. doi: 10.1016/j.bsecv.2021.05.002

- Güler S., Yavaş A., Pulat G., Özcan Ş. et al. Green 3-step synthesis of bioactive wollastonite from industrial wastes: effects of sintering temperature, sintering time and milling time // Journal of the Australian Ceramic Society. 2023. V. 59. P. 605–620. doi: 10.1007/s41779–023–00860–4

- Мишагин К.А., Ямалеева Е.С., Готлиб Е.М., Хацринов А.И. Изучение влияния кислотной активации на сорбционные характеристики цеолит содержащей кремнистой породы // Вестник технологического университета. 2022. Т. 25. № 6. С. 73–81.

- Шичалин О.О., Тарабанова А.Е., Папынов Е.К., Федорец А.Н. и др. Гибридный микроволновой твердофазный синтез волластонита на основе природного возобновляемого сырья // Журнал неорганической химии. 2022. Т. 67. № 9. С. 1266–1273.

- Muhammad A.A.H., Hasmaliza M., Zalita Z., Hamisah I. Comparative study on the physicomechanical, bioactivity, and biocompatibility properties of β-wollastonite and β-wollastonite/maghemite/strontium composites // Journal of the Australian Ceramic Society. 2023. V. 59. P. 449-458. doi: 10.1007/s41779-023-00855-1