Повышение износостойкости композиционного покрытия на основе железа при восстановлении специального оборудования

Автор: Жачкин С.Ю., Трифонов Г.И., Пустоветов А.В., Стрункин П.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса (технические науки)

Статья в выпуске: 2 (93), 2024 года.

Бесплатный доступ

В работе представлены результаты исследования, направленного на определение рационального состава композитного материала на основе порошка ПР-Х11Г4СР с фракцией 40-64 мкм с добавлением наполнителя карбида титана (TiC) для нанесения покрытий плазменным напылением, обеспечивающим максимальное значение микротвердости и износостойкости. Для этого был спланирован и реализован многофакторный эксперимент по центральному композиционному рототабельному плану. Были выбраны следующие независимые переменные: размер наполнителя (30-70 мкм) и концентрация наполнителя (10-30 %). В качестве функции отклика приняли прочность сцепления полученного покрытия основой образцов. В ходе исследования были проанализированы морфология и химический состав полученного покрытия из порошка на основе железа и частиц карбида титана. Выяснены аспекты, объясняющие причины улучшения микротвердости получаемого покрытия при плазменном напылении

Плазменное напыление, композитное покрытие, микротвердость, износостойкость, карбид титана, эксперимент

Короткий адрес: https://sciup.org/142241940

IDR: 142241940 | УДК: 621.357.74 | DOI: 10.53980/24131997_2024_2_92

Текст научной статьи Повышение износостойкости композиционного покрытия на основе железа при восстановлении специального оборудования

Износостойкость является ключевым показателем ресурса для узлов машин, поскольку она непосредственно влияет на их эффективность и долговечность эксплуатации. Механические узлы машин, такие как вал-подшипник, зубчатые колеса, ремни, валы и др., постоянно подвергаются механическим нагрузкам и трению, что приводит к износу их рабочих поверхностей. Улучшение износостойкости данных узлов имеет несколько существенных преимуществ. Во-первых, это увеличивает срок службы машин и оборудования, что позволяет производственным компаниям в значительной мере экономить финансовые средства на проведение ремонта и плановых заменах деталей. Кроме того, увеличение срока службы деталей также способствует снижению вероятности возникновения аварийных ситуаций, что является значимым фактором для многих промышленных отраслей. Также увеличение износостойкости способствует повышению эффективности и качества производственных процессов. Машины, у которых узлы обладают повышенной износостойкостью, редко ломаются и простаивают, что позволяет оборудованию работать непрерывно и эффективно в течение длительного времени. Это особенно важно в условиях высокой загруженности производственных линий, поскольку даже небольшие простои могут привести к значительным потерям. Так, снижение затрат на обслуживание – важный аспект увеличения долговечности. Машины и специальное оборудование, у которых узлы обладают высокой износостойкостью, требуют меньшего количества регулярного технического обслуживания и замены деталей. Таким образом, можно сократить расходы на запасные части, трудозатраты и время, необходимое для проведения технических работ. В итоге повышение износостойкости позволяет компаниям снизить операционные расходы и увеличить конкурентоспособность на рынке. Необходимо также отметить, что для уменьшения количества отходов, образующихся в процессе производства, необходимо сократить частоту замены деталей и проводить ремонты.

Исследования ученых из России и других стран [1–7] посвящены изучению взаимосвязи между износостойкостью и микротвердостью. Эта связь помогает оптимизировать выбор материалов для конкретных областей применения на основе их физико-механических характеристик. Данные исследования имеют особую ценность в областях, где материалы подвергаются интенсивным механическим нагрузкам.

При изучении износостойкости основной переменной является микротвердость, которая может быть определена различными методами. Один из таких методов – измерение разрушающих свойств материала, таких как упругость, твердость и прочность. С помощью этих методов можно получить числовые значения, которые могут быть применены для анализа взаимосвязи между микротвердостью и износостойкостью.

Одним из основных выводов исследований в области износостойкости и микротвердости является то, что между этими двумя характеристиками существует прямая зависимость. Более твердый материал обычно обладает более высокой износостойкостью, так как его структура и свойства позволяют ему лучше сопротивляться воздействию внешних сил. Таким образом, выбор материала с высокой микротвердостью может значительно повысить его износостойкость и, следовательно, продлить срок его службы.

Цель работы заключалась в определении рационального состава композитного материала на основе порошка ПР-Х11Г4СР с фракцией 40–64 мкм с добавлением наполнителя карбида титана (TiC) для нанесения покрытий плазменным напылением, обеспечивающим максимальное значение микротвердости и износостойкости.

Материалы и методы исследования

Плазменная наплавка представляет собой одну из самых распространенных технологий напыления металлических материалов в промышленности. Для нее используют высокоэнергетическую струю для нанесения расплавленных материалов на поверхность подложки [8]. Преимущества этой технологии включают быстрое плавление, низкую стоимость и высокую эф- фективность, а также хорошую связь с подложкой и возможность локальной селективной обработки поверхности детали [5, 6]. В связи с этим в последние годы плазменная наплавка привлекла широкое внимание ученых и нашла применение в промышленности [9]. Наиболее применимы порошки Co, Ni и сплавов Fe в качестве материалов для наплавки. Хотя материалы на основе Co и Ni обладают хорошей коррозионной стойкостью и высокими характеристиками при высоких температурах, они относительно редки и дороги. Впрочем, дешевые порошки сплавов на основе железа привлекают широкое внимание. Тем не менее, хотя некоторые широко используемые сплавы на основе железа, например, такие как ПР-Х11Г4СР, обладают лучшей электрохимической стойкостью из-за низкого содержания углерода, они также характеризуются низкой твердостью и мягкими поверхностями, что означает низкую трибокоррозионную стойкость и ограничивает их техническое применение в связи с повышенным износом. Поэтому необходимо изучение способов улучшения механических свойств наплавочного покрытия на основе железа, а также определение ключевых аспектов для расширения области его применения.

Все известные методы упрочнения заключаются в том, что работа производится с уже сформировавшимся покрытием, т. е. когда кристаллическая решетка уже сформирована и подвергается внешнему воздействию неких факторов, что часто приводит к образованию трещин, переупрочнению, отслаиванию покрытия и т. д. Отличие исследуемого способа упрочнения материала от других заключается в том, что упрочнение происходит на этапе формирования кристаллической решетки материала покрытия.

При проводимом эксперименте по плазменной наплавке в качестве оборудования использовалась установка плазменного нанесения покрытий УПНС-3040, изображенная на рисунке 1.

Рисунок 1 – Установка для нанесения покрытий плазменным методом

Для достижения поставленной цели был спланирован и реализован многофакторный эксперимент по центральному композиционному рототабельному плану [10, 11], результаты которого представлены в таблице. В результате были выбраны следующие области варьирования независимых переменных:

размер наполнителя (X1), мкм концентрация наполнителя (X2 ), %

30–70

10–30

Таблица

Результаты многофакторного эксперимента

|

Размер наполнителя, мкм |

Концентрация наполнителя, % |

Адгезия покрытия, МПа |

|

30 |

10 |

191 |

|

30 |

30 |

170 |

|

70 |

10 |

158 |

|

70 |

30 |

138 |

|

21,71573 |

20 |

175 |

|

78,28427 |

20 |

129 |

|

50 |

5,857864 |

190 |

|

50 |

34,14214 |

162 |

|

50 |

20 |

193 |

|

50 |

20 |

194 |

Результаты исследования и их обсуждение

В ходе проведения предварительных экспериментов было установлено, что на микротвердость композиционного покрытия, выбранного в качестве параметра оптимизации состава наносимого материала, оказывали влияние два независимых фактора: размер и концентрация наполнителя матрицы.

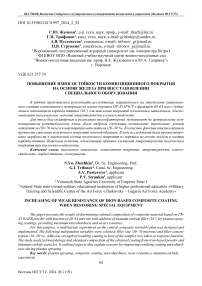

Таким образом, в качестве функции отклика приняли прочность сцепления полученного покрытия с основой. В итоге было получено уравнение, описывающее зависимость прочности сцепления от размера ( X 1) и концентрации наполнителя ( X 2 ) композитного материала:

C=91,49+4,33X1-0,05X22+2,04X2-0,09X22+0,001X1X2. (1)

Проверку адекватности выбранной модели производили по критерию Фишера [12].

Анализируя коэффициенты полученной модели по критерию Стьюдента, увидели, что регрессионное уравнение окончательно приняло следующий вид:

C=91,49+4,33X1-0,05X12+2,04X2-0,09X22. (2)

Его графическая интерпретация, представленная на рисунке 2 в виде контуров желательности, наглядно показывала зависимость адгезии от исследуемых параметров.

Определили центр оптимума полученной функции (2), предварительно решив систему уравнений, используя программный комплекс «MathCad»:

d-f (X1,X2) ^-0,1X1+ 4,33, dx d-f (X1,X2) >0,18X2 + 2,04.

dx

43,3

11,33

Получили: so ln:= lsolve (M,ν), so ln=

Таким образом, были найдены координаты оптимума:

X1=43,3 мкм;X2=11,33 %.

> 0,6

< 0,5

< 0,3

< 0,1

< -0,1

-

< -0,3

-

< -0 5

Рисунок 2 – Графическое отображение регрессионной модели в виде графика желательности

Технологические режимы плазменного напыления композитного покрытия были выбраны согласно ранее проведенным исследования с целью получения качественного покрытия [13].

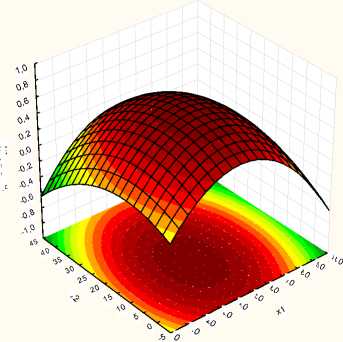

В качестве сырья в этом исследовании использовали порошок самофлюсующегося сплава ПР-Х11Г4СР на основе Fe, полученный методом распыления, и внедряемые частицы TiC чистотой 99,9 %. Морфология и химический состав порошка и внедряемых частиц показаны на рисунке 3.

Рисунок 3 – Морфология порошков и химический состав покрытия из порошка на основе Fe (a, б) и частиц TiC (в, г)

Композитный порошок получали путем добавления 11,33 мас. % частиц TiC в порошок для сплава на основе железа. Для достижения равномерного распределения композитный порошок полностью перемешивали в течение 5 ч с помощью шарового фрезерного оборудования и сушили в течение 10 ч при 85 °C в сушильной печи. В качестве материала подложки для этой работы была выбрана конструкционная сталь 45 размером 200×200×10 мм. Перед экспериментом основание шлифовали наждачной бумагой для удаления загрязняющих веществ.

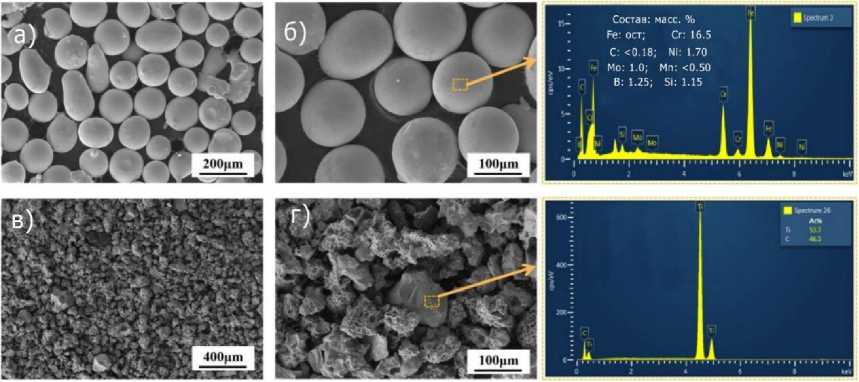

Микротвердость композитного покрытия измеряли на твердомере ПМТ-3 при нагрузке 10 Н по ГОСТ 9450-76 (СТ СЭВ 1195-78) в поперечном сечении образца. Метод определения микротвердости покрытия заключался в следующем: алмазный наконечник в форме правильной четырехгранной пирамиды вдавливали в участок образца под действием нагрузки. После удаления нагрузки измеряли диагонали квадратного отпечатка, оставшегося на поверхности образца. Экспериментальные измерения проводили в 16 точках, а затем производили вычисление микротвердости по среднеарифметическому результату измерений. На рисунке 4 показана кривая распределения микротвердости композитного покрытия на основе железа с добавлением карбида титана. Среднее значение микротвердости покрытия составило 703±17HV, в то время как твердость подложки – ≈250HV.

Рисунок 4 – Зависимость микротвердости от дистанции напыления

Можно обнаружить, что микротвердость покрытия значительно снижалась в зоне соединения с подложкой, что указывало на размягчение вблизи подложки. Кроме того, известно [14, 15], что микротвердость обработанного сплава ПР-Х11Г4СР на основе Fe без частиц TiC составляет приблизительно 600 HV. Сравнение показало, что композитное покрытие на основе железа с добавлением TiC, полученное в этом исследовании, обладало относительно более высокой микротвердостью на 17,5 %.

Заключение

Причины улучшения микротвердости композитного покрытия на основе железа можно объяснить следующими аспектами. Во-первых, упрочнение за счет измельчения зерен производится путем введения частиц TiC. Хорошо известна теория Холла - Петча [16], которая объясняет взаимосвязь между микротвердостью мультикристаллических материалов и размером зерен:

H=H0+kd-0,5, (3)

где H – общая прочность измеряемого материала; H 0 – твердость при трении, которая постоянна независимо от размера зерен, k – постоянная величина, d – диаметр зерен.

Из уравнения (3) можно сделать вывод, что микротвердость отрицательно коррелирует с размером зерна. Из-за преимущественного осаждения частиц TiC с высокой температурой плавления, способствующих образованию зародышей, происходит измельчение зерен. Таким образом, твердость композитного покрытия демонстрирует тенденцию к увеличению.

Во-вторых, дисперсионное упрочнение обеспечивается присутствием частиц TiC различных форм. Поскольку частицы TiC сами по себе являются упрочняющей фазой высокой твердости, равномерно диспергированные частицы TiC и лепестковидные частицы TiC могут действовать как эффективный барьер для ограничения перемещения дислокаций, тем самым повышая общую твердость композитного покрытия [17, 18].

В-третьих, дисперсионное упрочнение может быть вызвано образованием эвтектических карбидов и фаз TiC субмикронного размера. Наблюдение за микроструктурой подтверждает существование сетчатой эвтектической структуры и выделений TiC субмикронного размера. Механизм Эшби - Орована [19, 20] свидетельствует о том, что эти вызванные выделения могут 97

эффективно блокировать движение дислокаций, что приводит к значительному повышению твердости покрытия.

Список литературы Повышение износостойкости композиционного покрытия на основе железа при восстановлении специального оборудования

- Тушинский Л.И., Плохое А.В., Токарев А.О. и др. Методы исследования материалов: структура, свойства и процессы нанесения неорганических покрытий. - М.: Мир, 2004. - 384 с.

- Mauer G., Schlegel N., GuignardA. et al. Plasma spraying of ceramics with particular difficulties in processing // Journal of thermal spray technology. - 2015. - Vol. 24, N 1, 2. - P. 30-37.

- Кадырметов А.М. Управление технологическим обеспечением процессов плазменного нанесения покрытий в режиме модуляции электрических параметров. - Воронеж: Изд.-полигр. центр «Научная книга», 2013. - 260 с.

- Li R.I., Psarev D.N., Malyugin V.A. Polymeric Nanocomposite for Fixing Bearings during Assembly and Repair of Equipment // Polymer Science. Series D. - 2019. - Vol. 12, N 3. - P. 261-265. - DOI: 10.1134/S1995421219030134.

- Sharifullin S.N., Pirogova A.S. Improving the quality indicators fuel pump of plasma technology // Journal of Physics: Conference Series. - 2017. - Vol. 789, N 1. - P. 012051. - DOI: 10.1088/17426596/789/1/012051.

- Крупин А.Е., Тарукин Е.М., Маслов И.М. Износостойкость покрытий при упрочнении зубьев борон электродуговой наплавкой // Вестник ВСГУТУ. - 2018. - № 3 (70). - С. 48-54.

- Думное С.Н., Лабаров Д.Б., БолоевП.А. К вопросу восстановления плунжерных пар топливных насосов дизельных двигателей // Вестник ВСГУТУ. - 2014. - № 3 (48). - С. 48-52.

- Ильющенко А.Ф., Шевцов А.И., Оковитый В.А. Процессы формирования газотермических покрытий и их моделирование: монография. - Минск: Белорусская наука, 2011. - 357 с.

- Пузряков А.Ф. Восстановление изношенных деталей плазменным напылением // Ремонт. Восстановление. Модернизация. - 2010. - № 4. - С. 34-39.

- Бессонов А.С. Методология исследования и планирование эксперимента // Перспективы науки. - 2019. - № 4 (115). - С. 63-65.

- Ricci P., Theiler C., Fasoli A. et al. Methodology for turbulence code validation: Quantification of simulation-experiment agreement and application to the TORPEX experiment // Physics of Plasmas. - 2011. -Vol. 18, N 3. - P. 032109-11. - DOI: 10.1063/1.3559436.

- Грачёв Ю.П., Плаксин Ю.М. Математические методы планирования эксперимента. - M.: ДеЛи принт, 2005. - 296 с.

- ТрифоновГ.И., Жачкин С.Ю. Влияние технологических режимов плазменного напыления на прочность сцепления покрытия с винтовой основой детали // Все материалы. Энциклопедический справочник. - 2024. - № 3. - С. 29-36. - DOI: 10.31044/1994-6260-2024-0-3-29-35.

- Трифонов Г.И. Восстановление рабочих поверхностей шнека транспортирующих устройств плазменным напылением износостойкого композитного покрытия: специальность 05.20.03 «Технологии и средства технического обслуживания в сельском хозяйстве»: дис.... канд. техн. наук. - Воронеж, 2022. - 166 с.

- Zhukeshov A.M., Pak S.P., Gabdullina A.T. et al. Structure and microhardness of iron alloys after pulse plasma flows processing // Recent Contibutions to Physics. - 2016. - N 1(56). - P. 18-25.

- Малинина Н.А. Структурно аналитическая теория деформации разрушения субмикро и нано-кристаллических материалов с микронапряжениями // Наноинженерия. - 2012. - № 5 (11). - С. 37-44.

- Cai B., Tan Y.-f., He L., et al. Tribological properties of TiC particles rein-forced Ni-based alloy composite coatings // Transactions of Non-ferrous Metals Society of China. - 2013. - Vol. 13. - P. 1681-1688.

- Трифонов Г.И., Пеньков Н.А., Дерканосова А.А. и др. Упрочнение покрытия плазменного напыления дисперсной дополнительной фазой карбида титана // Вестник Воронежского гос. ун-та инженерных технологий. - 2022. - № 84 (3). - С. 191-197. - DOI: 10.20914/2310-1202-2022-3-191-197.

- Голенков В.А., Яковлев С.П., Головин С.А. и др. Теория обработки металлов давлением: учебник для вузов. - М.: Машиностроение, 2009. - 442 с.

- Балданов К.П., Бураев М.К., Рязанов П.Г. К расчету параметров холодного газодинамического напыления деталей машин с использованием установки ДИМЕТ-405 // Вестник ВСГУТУ. - 2019. - № 1 (72). - С. 69-73.