Повышение надежности сварочного сопряжения пластины и хвостовика детали фланец прикатывающего катка

Автор: Даманский Р.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 3 (55), 2024 года.

Бесплатный доступ

В статье приведены результаты исследования надежности сварочного шва фланца прикатывающего катка культиватора почвы. Приведена информация о марке стали, из которой выполнено изделие, и способе сварки. Описаны основные причины возникновения дефектов изделия, возникающие при изготовлении и в процессе эксплуатации. Основные причины образования дефектов - возникновение напряжений в местах сваривания деталей (фланца и хвостовика). Однако преждевременная неисправность прикатывающих катков при эксплуатации возникает также под воздействием статических и динамических сил, это приводит к снижению прочности узла и разрушению сопряжения. Указаны основные направления по устранению возникающих напряжений и повышению наработки прикатывающих катков. Приведен способ снижения величины напряжений. Описанный способ является высокопроизводительным для предприятий АПК, так как обеспечивает стабильное формирование соединений без сильного повышения себестоимости изделия. Цель проведенных исследований - повышение прочности сварного шва после сваривания полуавтоматическим или автоматическим способом рабочего узла прикатывающего катка посредством снятия возникающих напряжений термической обработкой и отпуском. Проведенные исследования позволяют значительно повысить стабильность эксплуатационных свойств сварного шва фланца катка и его наработку. Приведены выводы, в которых отражены результаты исследования изменения твердости сварного шва в зависимости от режимов отпуска, и получены зависимости изменения ресурса работы сварного шва от твердости материала шва после отпуска.

Сварочное соединение, остаточные напряжения, отпуск, математическая модель, наработка

Короткий адрес: https://sciup.org/142241965

IDR: 142241965 | УДК: 631.313.6

Текст научной статьи Повышение надежности сварочного сопряжения пластины и хвостовика детали фланец прикатывающего катка

Сварное соединение пластины и хвостовика прикатывающих катков отечественных культиваторов является сравнительно малонадежным соединением, принимающим на себя высокую динамическую нагрузку. Прикатывающие катки культиваторов серии КС-7.4 «Сибиряк», производимые в ФГБНУ «Омский АНЦ», периодически проходят модернизацию с целью удовлетворения потребительских запросов. Один из этапов модернизации – изготовление фланца со сменным хвостовиком, это позволяет оперативно и без высоких затрат производить смену изношенного узла на новый. Хвостовик и пластину изготавливают из марки стали 45 и сваривают полуавтоматическим методом. В процессе сварки в сварном сопряжении из-за неравномерного распределения температуры в свариваемых деталях, теплового расширения и сжатия металла возникают напряжения, которые являются инициаторами возникновения дефектов в сварочном слое. В процессе работы в сопряжении под воздействием различных статических и динамических сил возникают дополнительные напряжения, которые складываются с напряжениями, возникшими в процессе сварки, это приводит к преждевременному выходу из строя данного соединения. Эксплуатация прикатывающих катков показывает, что ресурс работы данного сварного сопряжения имеет широкий разброс и составляет 60–550 ч, это приводит к недовольству потребителей. Для повышения надежности сопряжения необходимо в первую очередь снизить величину напряжений, возникающих в процессе сварки деталей. Для снижения послесварочных напряжений используют различные способы: отпуск, нормализацию и т.д. Вопрос снятия послесварочных напряжений в данном сварном соединении до настоящего времени не рассматривался. Для сельскохозяйственных предприятий наиболее доступный метод – высокотемпературный отпуск, который предполагает нагрев сваренных деталей до определенной температуры и выдерживание их в течение определенного времени в печи для термообработки. Этот способ является высокопроизводительным, обеспечивает

Vestnik of Omsk SAU, 2024, no. 3 (55)

AGROENGINEERING

стабильное формирование соединений и незначительно повышает стоимость фланца. Цель исследования – повышение износоустойчивости сварного шва термической обработкой и ликвидация послесварочных напряжений для повышения стабильности эксплуатационных свойств детали фланец [1; 2; 4; 6].

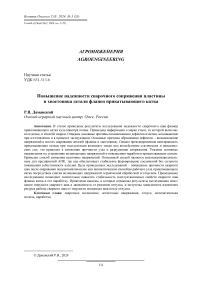

Сварное соединение пластины и хвостовика детали фланец (рис. 1) является наименее надежным соединением прикатывающего катка. Ресурс работы сварных швов соединения колеблется от 60 до 550 ч.

Рис. 1. Схема вала модернизированного прикатывающего катка со сменным хвостовиком

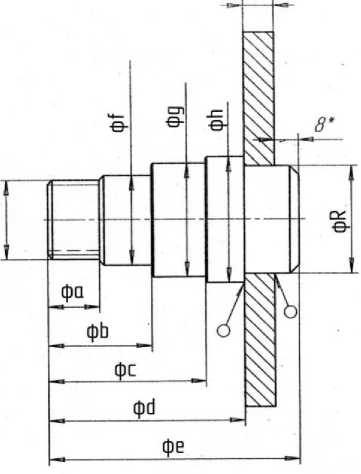

Анализ причин низкого ресурса сварочных сопряжений и большого разброса ресурса позволил сделать вывод, что это является следствием нестабильности эксплуатационных параметров детали фланец в результате возникших в процессе сварки напряжений. Для снижения напряжений используют отпуск, нормализацию [1; 3; 5]. В условиях сельскохозяйственных предприятий более предпочтительным является отпуск, что обеспечивает стабильное формирование соединений и позволяет повысить ресурс соединения в эксплуатации. Отпуск включает следующие стадии (рис. 2).

Рис. 2. Стадии отпуска сварных конструкций и изменение температуры во времени

Vestnik of Omsk SAU, 2024, no. 3 (55)

AGROENGINEERING

В процессе отпуска изменяется твердость сварного шва, которая в зависимости от марки свариваемого материла, времени нагрева, выдержки и охлаждения варьируется в значительных размерах. От твердости сварного шва в значительной степени зависит и ресурс работы сопряжения [7; 8].

Методы и средства

Исследование надежности сварного соединения проводили в два этапа: на первом этапе исследовали твердость материала сварного шва в зависимости от режима отпуска, на втором этапе определяли ресурс работы сопряжения.

При определении ресурса сопряжения за исходные были взяты максимальная, минимальная и промежуточные значения твердостей.

Термическую обработку сварных соединений выполняли в печи СНОЛ 10-10, внешний вид, которой приведен на рис.3. Максимальная температура в печи – 1050 оС.

Испытания проводили в термической лаборатории «Омского научнотехнического центра» в трехкратной повторности.

Рис. 3. Внешний вид лабораторной муфельной печи СНОЛ10/10

Исследование твердости сварного шва после отпуска проводили, используя активный эксперимент. Использовали нелинейный центральный ортогональный план 23 [9; 10]. План включает 15 опытов: 8 – полный факторный эксперимент, 6 – в точках и один в центре плана. Опыты проводили в трехкратной повторности. В качестве функции отклика приняли ресурс работы сварных швов. Варьируемыми факторами приняли температуру нагрева шва, время выдержки и время охлаждения. Изучение технологического процесса отпуска позволило установить диапазон изменения температур нагрева, время выдержки и охлаждения. Факторы варьировали на двух уровнях. Принятые значения факторов приведены в табл. 1.

Таблица 1

Принятые значения факторов в эксперименте

|

Уровень варьируемых факторов |

Кодовое обозначение |

t, o C |

τ з |

τ охл |

|

X 1 |

X 2 |

X 3 |

||

|

Основной уровень |

0 |

625 |

17,5 |

60 |

|

Интервал варьирования |

∆х i |

25 |

2,5 |

10 |

|

Верхний уровень |

+1 |

650 |

20 |

70 |

|

Нижний уровень |

–1 |

600 |

15 |

50 |

Vestnik of Omsk SAU, 2024, no. 3 (55)

AGROENGINEERING

Ортогональный центральный композиционный план приведен в табл. 2.

Таблица 2

Ортогональный центрально-композиционный план

|

N |

X 0 |

X 1 |

X 2 |

X 3 |

X 1 X 2 |

X 1 X 3 |

X 2 X 3 |

X 1 X 2 X 3 |

X’ 4 |

X’ 5 |

X’ 6 |

y |

|

1 |

+1 |

-1 |

–1 |

–1 |

+1 |

+1 |

+1 |

–1 |

0,27 |

0,27 |

0,27 |

|

|

2 |

+1 |

+1 |

–1 |

–1 |

–1 |

–1 |

+1 |

+1 |

0,27 |

0,27 |

0,27 |

|

|

3 |

+1 |

–1 |

+1 |

–1 |

–1 |

+1 |

–1 |

+1 |

0,27 |

0,27 |

0,27 |

|

|

4 |

+1 |

+1 |

+1 |

–1 |

+1 |

–1 |

–1 |

–1 |

0,27 |

0,27 |

0,27 |

|

|

5 |

+1 |

–1 |

-1 |

+1 |

+1 |

–1 |

–1 |

+1 |

0,27 |

0,27 |

0,27 |

|

|

6 |

+1 |

+1 |

-1 |

+1 |

–1 |

+1 |

–1 |

–1 |

0,27 |

0,27 |

0,27 |

|

|

7 |

+1 |

–1 |

+1 |

+1 |

–1 |

–1 |

+1 |

–1 |

0,27 |

0,27 |

0,27 |

|

|

8 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

0,27 |

0,27 |

0,27 |

|

|

9 |

+1 |

–1215 |

0 |

0 |

0 |

0 |

0 |

0 |

0,75 |

–073 |

–0,73 |

|

|

10 |

+1 |

+1,215 |

0 |

0 |

0 |

0 |

0 |

0 |

0,75 |

–0,73 |

–0,73 |

|

|

11 |

+1 |

0 |

–1215 |

0 |

0 |

0 |

0 |

0 |

–0,73 |

0,75 |

–0,73 |

|

|

12 |

+1 |

0 |

+1,215 |

0 |

0 |

0 |

0 |

0 |

–0,73 |

0,75 |

–0,73 |

|

|

13 |

+1 |

0 |

0 |

–1215 |

0 |

0 |

0 |

0 |

–0,73 |

–0,73 |

0,75 |

|

|

14 |

+1 |

0 |

0 |

+1,215 |

0 |

0 |

0 |

0 |

–0.73 |

–0,73 |

0,75 |

|

|

15 |

+1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

–0.73 |

–0,73 |

–0,73 |

|

|

X iu |

N |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

X i2u |

15 |

10,952 |

8 |

4,3727 |

Результаты исследований

В результате экспериментальных исследований зависимости твердости сварного шва от параметров отпуска была получена математическая модель следующего вида: y = 0,004t2 + τ охл 2 – 5,28t – 0,4τ з + 0,0815τ охл .

Однородность параллельных опытов подтверждена критерием Кохрена, адекватность модели подтверждена критерием Фишера.

Результаты расчетов по формуле (1) позволили получить значения твердостей сварного шва: min 10 HRC при t= 650 oC, τ з = 20 мин, τ охл = 50 мин; max 47,5 HRC при t= 600oC, τ з = 15 мин, τ охл = 70 мин; промежуточное значение 31,5 HRC при t= 650 oC, τ з = 20 мин, τ охл = 50 мин.

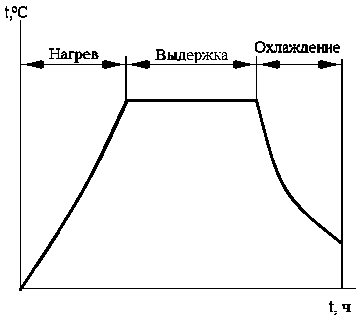

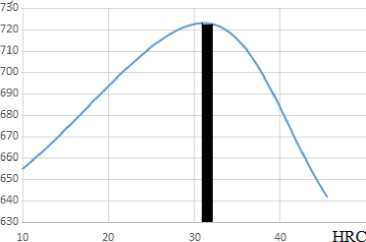

Результаты определения ресурса сопряжения от твердости сварного шва приведены на рис. 4. Анализ графика, приведенного на рис. 4, показывает, что ресурс, в зависимости от твердости сварочного сопряжения, изменяется по нелинейной зависимости. При твердости 10 HRC ресурс минимальный, это связано с низкой текучестью соединения. При максимальной твердости ресурс уменьшается в связи с повышением хрупкости материала шва.

Рис. 4. Зависимость ресурса сварного сопряжения от твердости материала шва

Vestnik of Omsk SAU, 2024, no. 3 (55) AGROENGINEERING

Данная зависимость описывается регрессионным уравнением:

L= –0,25207 HRC2+13,6237HRC+543,97 R2 = 0,99 (2).

Расчеты по данной зависимости показывают, что максимальный ресурс работы находится в пределах от 31 до 32 HRC, это соответствует режиму отпуска t = 600 oC, τ з = 20 мин, τ охл = 70 мин.

Выводы

В процессе исследований была получена математическая модель изменения твердости материала сварочного шва в зависимости от параметров отпуска. Выявлена регрессионная зависимость изменения ресурса работы сварного шва от твердости материала шва после отпуска.

Установлены рациональные параметры отпуска, обеспечивающие наибольшую работоспособность соединения: t = 600 oC, τ з = 20 мин, τ охл = 70 мин.

Список литературы Повышение надежности сварочного сопряжения пластины и хвостовика детали фланец прикатывающего катка

- Даманский Р.В., Кем А.А. Сравнительные испытания рабочих органов глубокорыхлителей // Молодежная наука - развитию агропромышленного комплекса: материалы III Междунар. науч.-практ. конференции студентов, аспирантов и молодых ученых, Курск, 15 ноября 2022 года. Том 2. Курск: Курская государственная сельскохозяйственная академия имени И.И. Иванова. 2023. С. 368-373.

- Ждановский Н.С., Николаенко А.В. Надежность и долговечность автотракторных двигателей. Ленинград: Колос. 1981. 295 с.

- Korn G.A. Mathematical Handbook for Scientists and Engineers: Definitions, Theorems, and Formulas for Reference and Review. New York: General Publishing Company, 2000. Р. 1151.

- Антипов В.В. Износ прецизионных деталей и нарушение характеристики топливной аппаратуры дизелей. 2-е изд. М.: Машиностроение. 1972. 177 с.

- Веденяпин Г.В. Общая методика экспериментальных исследований и обработки опытных данных. М.: Колос. 1973. 199 с.

- Пути совершенствования технологии уборки зерновых культур и сои / М.В. Канделя, Н.М. Канделя, В.Л. Земляк [и др.] // Дальневосточный аграрный вестник. 2019. № 2(50). С. 98-109.

- Даманский Р.В., Керученко Л.С., Немцев А.Е. Исследование параметров износа уплотняющего пояска запорного конуса иглы распылителя форсунки ФД-22 при работе на дизельном топливе с добавкой // Вестник Омского государственного аграрного университета. Омск: 2020. № 4(40). С. 118-124.

- Shuliko N.N. et al. Influence of long-term intensive use of irrigated meadow-chernozem soil on the biological activity and productivity of the arable layer. Scientific Reports. 2022. 12(1).14672.

- Eben Е. Verfahren zur Abtrennung von Rubenerde. Zuckerindustrie. 2000. 125(1).13-17.

- Оптимизация полевых севооборотов и структуры использования пашни при возделывании яровой пшеницы в Омской области / Л.В. Юшкевич, В.В. Чибис, А.Г. Щитов и др. // Омск: ИП Макшеева Е.А., 2020. С. 43.