Практическое применение FMEA-анализа в процессе производства кетчупа

Автор: Шигабиев Т.Н., Мухамадуллина Л.Р.

Статья в выпуске: 1 т.213, 2013 года.

Бесплатный доступ

В России не так много примеров полноценного внедрения системы бережливого производства, в эффективности этой бизнес стратегии как элемента совершенствования высоко конкурентного производства сегодня не приходится, и доказательством тому служит ответ ряда ведущих зарубежных компаний. Однако возникает вопрос: готовы ли современные производители не только поддержать принципы бережливого производства, но и способствовать их внедрению.

Fmea-анализ, бережливое производство

Короткий адрес: https://sciup.org/14287837

IDR: 14287837 | УДК: 658.56

Текст научной статьи Практическое применение FMEA-анализа в процессе производства кетчупа

Применение FMEA-анализа рассмотрено на примере производства кетчупа в ОАО «Казанский жировой комбинат».

Целью работы являлось обнаружение вероятных несоответствий при производстве кетчупа, их причин и последствий, а также планирование возможных мероприятий по отношению к несоответствиям с применением FMEA-процесса.

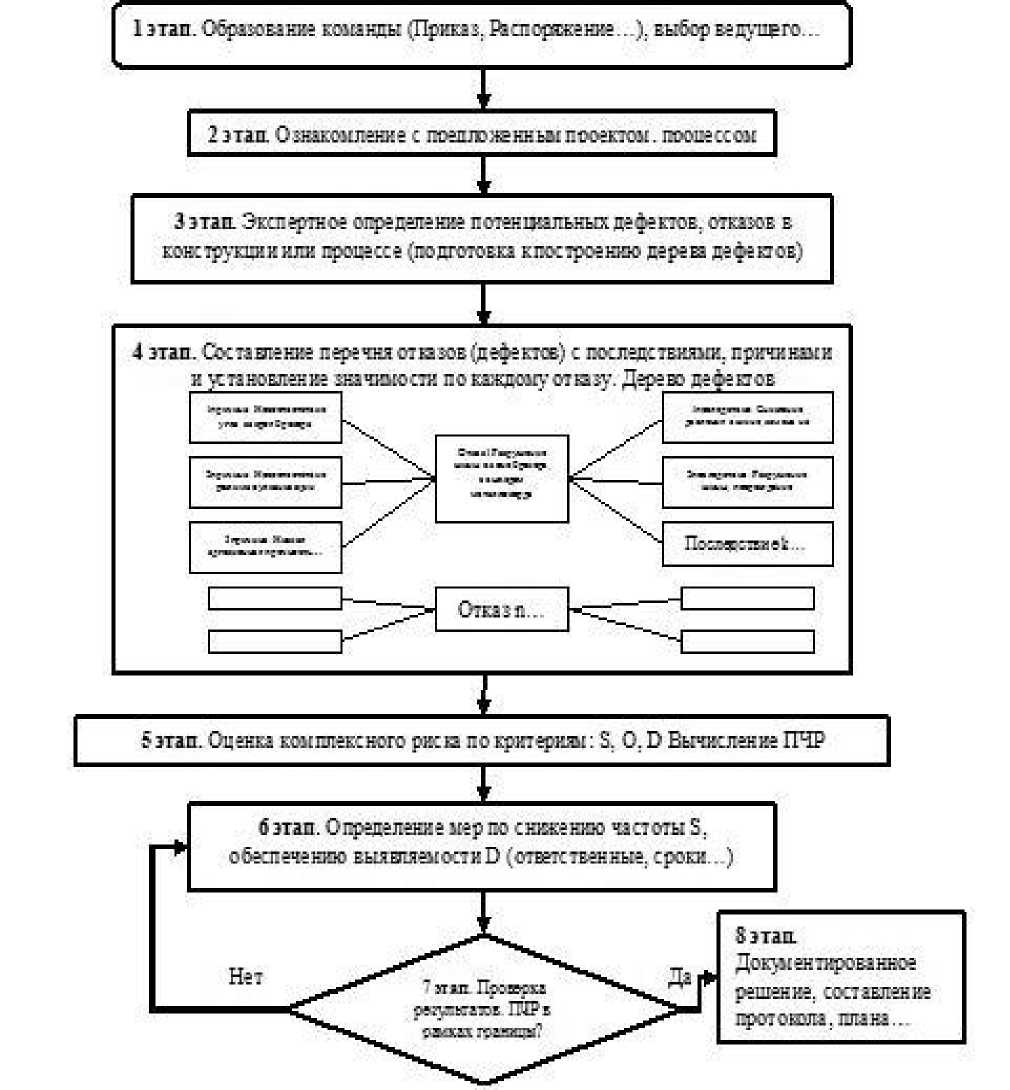

Решение о необходимости проведения FMEA-анализа на данном предприятии было принято на основании того, что этот метод не анализирует прямо экономические показатели, в том числе затраты на недостаточно высокое качество, а позволяет выявить именно те дефекты, которые обуславливают наибольший риск потребителя, определить их потенциальные причины и выработать корректирующие действия по их устранению ещё до того, как эти дефекты проявятся, и, таким образом, предупредить затраты на их исправление. FMEA-анализ позволяет предприятию повысить качество выпускаемой продукции, не завышая их стоимости, что важно для потребителя, и не превышать расходов на производство, что важно для самого предприятия. Работа по применению FМЕА на данном предприятии проходила поэтапно, согласно алгоритму, представленному на рисунке 1.

На первом этапе на основе распоряжения руководства был назначен ведущий FMEA, и была сформирована межфункциональная квалифицированная команда. Ведущим специалистом FMEA был назначен заместитель главного технолога. Он определил состав команды специалистов для проведения FMEA, куда вошли:

-

- заместитель главного технолога; заведующий ОТК; начальник цеха по производству кетчупа; специалист по рецептуре; главный метролог.

На втором этапе одновременно с формированием команды ведущий FMEA выполнял сбор данных, предъявляемых к продукции в целом и отдельным ее компонентам. Данные содержали необходимую для работы команды специалистов информацию.

На третьем и четвертом этапах группа ведущих специалистов организации путем метода «мозговой штурм» должна выявить:

1. Потенциальные дефекты - составляется список потенциальных дефектов рассматриваемого процесса (потенциальные дефекты, которые могут возникать при транспортировке, хранении, при изменении внешних условий (влажность, давление, температура и т.д.), пропуск операции, неправильное ее выполнение и т.п). Описание каждого вида дефекта заносят в протокол, составленный в виде таблицы.

На пятом этапе проводится экспертный анализ определенных на предыдущих этапах параметров. Руководствуясь оценками экспертов, определяются такие параметры, как: - балл значимости S (параметр тяжести последствий) при помощи таблицы.

-

- балл возникновения О (параметр частоты возникновения), при помощи таблицы. Балл возникновения изменяется от 1 для самых редко возникающих дефектов до 10 - для дефектов, возникающих почти всегда.

-

- балл обнаружения несоответствия D при помощи таблицы.

Балл обнаружения изменяется от 10 для практически не обнаруживаемых дефектов (причин) до 1 - для практически достоверно обнаруживаемых дефектов (причин). Результаты анализа заносятся в матрицу FMEA- анализа. Матрица FMEA-анализа для процесса производства кетчупа представлена таблицей.

Рисунок 1.– Этапы проведения FMEA-анализа

Команда специалистов выявила потенциальные причины несоответствий. В поле 5 матрицы FMEA занесли перечень всех возможных причин несоответствий для каждого вида несоответствия.

На пятом этапе после получения экспертных оценок S, О, D вычисляют Приоритетное число риска (ПЧР) по формуле:

ПЧР = S х О х D, где S – значимость последствий несоответствия;

О – вероятность возникновения несоответствия;

D – вероятность обнаружения несоответствия по данной причине.

Шкала баллов значимости дефекта S (FMEA – процесса)

|

Последст вие |

Критерий значимости последствий |

Балл S |

|

Опасное без предупреж дения |

Очень высокий ранг значимости, когда вид потенциального дефекта ухудшает качество продукции и вызывает несоответствие обязательным требованиям безопасности и экологии без предупреждения |

10 |

|

Опасное с предупреж дением |

Весьма высокий ранг значимости, когда вид потенциального дефекта ухудшает качество продукции и вызывает несоответствие обязательным требованиям безопасности и экологии с предупреждением |

9 |

|

Очень важное |

Большое нарушение технологического процесса. Может браковаться до 100 % продукции. Продукция бракована с потерей основных показателей качества. Потребитель полностью неудовлетворен |

8 |

|

Важное |

Небольшое нарушение технологического процесса. Может потребоваться сортировка продукции, когда часть е бракуется. Продукция годна, но низкий уровень качества. Потребитель неудовлетворен |

7 |

|

Умеренное |

Небольшое нарушение технологического процесса. Часть продукции необходимо забраковать (без сортировки). Продукция годна, но некоторые показатели качества полностью не соответствуют нормам. Потребитель испытывает неудовлетворение |

6 |

|

Слабое |

Небольшое нарушение технологического процесса. Может потребоваться переделка до 100% продукции. Продукция годна, но некоторые показатели качества не соответствует нормам. Потребитель испытывает некоторое неудовлетворение |

5 |

|

Очень слабое |

Небольшое нарушение технологического процесса. Может потребоваться сортировка и частичная переделка продукции. Внешний вид продукции не соответствует ожиданиям потребителя. Этот дефект замечает большинство потребителей |

4 |

|

Незначите льное |

Небольшое нарушение технологического процесса. Может потребоваться переделка продукции на специальном участке. Внешний вид не соответствует ожиданиям потребителя. Дефект замечает средний потребитель |

3 |

|

Очень незначител ьное |

Небольшое нарушение технологического процесса. Может потребоваться доработка части продукции на основной технологической линии. Внешний вид не соответствуют ожиданиям потребителя. Дефект замечают придирчивые потребители |

2 |

|

Отсутству ет |

Нет последствия |

1 |

Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до

-

1000, т.е. максимальное ПЧР = 10 x 10 x 10 = 1000 – наихудшее состояние; минимальное ПЧР = 1 x 1 x 1 = 1 – лучшее достижимое состояние.

Для приоритетного числа риска должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125. Снижение соответствует созданию более высококачественных и надежных объектов и процессов.

На шестом этапе работы составляют перечень дефектов (причин), для которых значение ПЧР превышает ПЧРгр. Для них следует далее вести доработку конструкции и (или) производственного процесса. При доработке можно снизить частоту возникновения и повысить частоту обнаружения для данного дефекта, но иногда удается снизить и значимость. Цель – снизить любой из показателей: значимость, вероятность возникновения, вероятности обнаружения. При этом следует принимать во внимание, что:

-

- усилие действий по проверке или контроля приведет к снижению только ранга обнаружения;

-

- возможность появления несоответствия можно снизить только устранением или управлением одной или большим количеством причин вида несоответствия.

Шкала для выставления балла обнаружения D (FMEA процесса)

|

Обнаружение |

Критерии: вероятность обнаружения дефекта при контроле процесса до следующего или последующего процесса или до поставки потребителю |

Балл D |

|

Почти невозможно |

Нет известного контроля для обнаружения вида дефекта в производственном процессе |

10 |

|

Очень плохое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

9 |

|

Плохое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

8 |

|

Очень слабое |

Очень низкая вероятность обнаружения вида дефекта действующими методами контроля |

7 |

|

Слабое |

Низкая вероятность обнаружения вида дефекта действующими методами контроля |

6 |

|

Умеренное |

Умеренная вероятность обнаружения вида дефекта действующими методами контроля |

5 |

|

Умеренно хорошее |

Умеренно высокая вероятность обнаружения вида дефекта действующими методами контроля |

4 |

|

Хорошее |

Высокая вероятность обнаружения вида дефекта действующими методами контроля |

3 |

|

Очень хорошее |

Очень высокая вероятность обнаружения вида дефекта действующими методами контроля |

2 |

|

Почти наверняка |

Действующий контроль почти наверняка обнаружит вид дефекта. Для подобных процессов известны надежные методы контроля |

1 |

Шкала для выставления балла возникновения О (FMEA процесса)

|

Вероятность дефекта |

Возможные частоты дефектов |

Индекс Cpfr |

Балл О |

|

Очень высокая: дефект почти |

Более 1 из 2 |

Менее 0,33 |

10 |

|

неизбежен |

“ 1 из 3 |

“ 0,33 |

9 |

|

Высокая: повторяющиеся |

Более 1 из 8 |

Менее 0,51 |

8 |

|

дефекты |

“ 1 из 20 |

“ 0,67 |

7 |

|

Умеренная |

Более 1 из 80 |

Менее 0,83 |

6 |

|

“ 1 из 400 |

“ 1,00 |

5 |

|

|

" 1 из 2000 |

“ 1,17 |

4 |

|

|

Низкая: относительно мало дефектов |

Более 1 из 15000 |

Менее 1,33 |

3 |

|

Очень низкая: исправимый брак |

Более 1 из 150000 |

Менее 1,50 |

2 |

|

Малая: дефект маловероятен |

Менее 1 из 1500000 |

Более 1,67 |

1 |

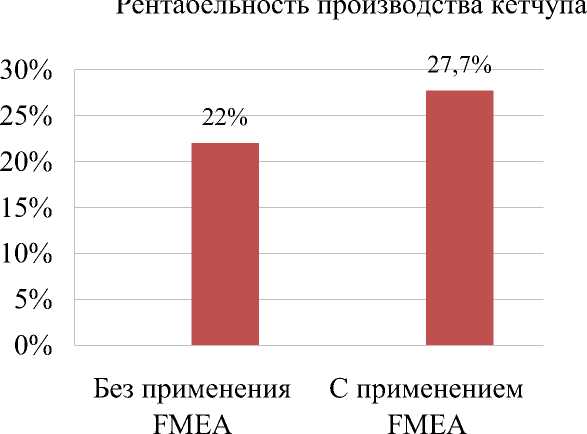

Исходя из данных таблицы, были проведены предварительные экономические расчеты эффективности применения FMEA-анализа для процесса производства кетчупа в ОАО «Казанский жировой комбинат». Диаграммы ожидаемых изменений с применением FMEA представлены на рисунках.

Прогнозируемый рост рентабельности производства кетчупа

Из представленных диаграмм видно, что применение FMEA-анализа в производстве кетчупа позволит предположительно повысить рентабельность с 22% до 27,7%.. Эти расчеты свидетельствует о повышении эффективности производства.

Применение и внедрение принципов системы HACCP, инструментов бережливого производства, FMEA- анализа позволят значительно повысить эффективность производства, качество продукции, производительность труда, снизить материальные и временные затраты, сократить время выполнения заказов, уменьшить период освоения новых изделий, повысить конкурентоспособность предприятия.

ЛИТЕРАТУРА: 1. Басовский Л. Е. Управление качеством: учебник / Л.Е.Басовский В. Б. Протасьев – М.: ИНФРА-М, 2006. – 212с. 2. ГОСТ Р ИСО 9001 – 2001. Системы менеджмента качества. Требования. – М.: ИПК Издательство стандартов, 2001. 3. Вумек Д. Бережливое производство: Как избавится от потерь и добиться процветания вашей компании/. Д Вумек, Д. Джонс-М: Алпина Бизнес Букс,2004-473 с. 4. ГОСТ Р 51901.1 – 2002 «Менеджмент риска. Анализ риска технологических систем.

ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ FMEA-АНАЛИЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА КЕТЧУПА

Шигабиев Т.Н., Мухамадуллина Л.Р.

Резюме

В России не так много примеров полноценного внедрения системы бережливого производства, в эффективности этой бизнес стратегии как элемента совершенствования высоко конкурентного производства сегодня не приходится, и доказательством тому служит ответ ряда ведущих зарубежных компаний. Однако возникает вопрос: готовы ли современные производители не только поддержать принципы бережливого производства, но и способствовать их внедрению.

LEAN MANUFACTURING: CONCEPT, INTRODUCTION, PROBLEMS AND RESULTS

Shigabiev T.N., Muhamadullina L.R.