Прибор активного контроля к токарному станку

Автор: Балакин А.И., Мельниченко С.К.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 5-1 (92), 2024 года.

Бесплатный доступ

В статье приводится кинематическая схема автоматизированного измерительного устройства для контроля наружного диаметра детали с использованием обкатного ролика. Устройство используется при чистовой токарной обработке, а также получистовом шлифовании детали большого диаметра. Принцип действия основан на измерении скорости вращения обкатного диска с использованием фото-электрического преобразователя на базе полупроводникового фото элемента. Устройство формирует управляющие команды в схему станка на изменения уровня его настройки с целью компенсации погрешности обработки, связанной с износом режущего инструмента (резца или шлифовального круга). Приведена методика расчета диаметра диска и поправки в результат измерения, которая зависит от погрешности изготовления диска. Так же приведен расчет погрешности измерения, который показывает, что погрешность не превышает допустимой величины.

Измерение диаметра, прибор, обкатной ролик, оптический преобразователь, погрешность

Короткий адрес: https://sciup.org/170205068

IDR: 170205068 | DOI: 10.24412/2500-1000-2024-5-1-171-174

Текст научной статьи Прибор активного контроля к токарному станку

В настоящее время перед промышленностью поставлена задача развития автоматизации технологических процессов. Одним из наиболее важных и сложных вопросов в этой области является автоматизация контрольных операций. Она может осуществляться по линии автоматизации как технологического, так и послеоперационного контроля. Оба метода имеют важное значение с точки зрения обеспечения требуемого качества выпускаемой продукции, однако, очевидно, что активный контроль, направленный на профилактику брака ещё в процессе изготовления продукции, является более прогрессивным, а следовательно, и более перспективным. Основной смысл активного контроля заключается в повышении технологической точности путём компенсации погрешности, вызванной износом инструмента, тепловой и силовой деформацией технологической системы. Активный контроль является важнейшей составляющей частью регулирования качества продукции и обеспечивается самим технологическим процессом [1, 2]. Этот вид контроля направлен на удержание размеров деталей внутри поля допуска.

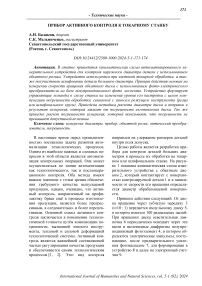

Целью работы является разработка прибора для контроля деталей больших диаметров в процессе их обработки на токарном или шлифовальном станке. На рисунке 1 показана кинематическая схема измерительного устройства с обкатным диском 2, который контактирует с поверхностью контролируемой детали 1 и в зависимости от скорости его вращения определяется диаметр обрабатываемой поверхности.

Принцип действия следующий. От диска вращение через зубчатую передачу 3 (i=10 : 1) передается импульсному диску 5, в котором имеется 100 радиальных щелей. При вращении диска осветительная лампочка 6 периодически освещает через эти щели и щелевидные диафрагмы полупроводниковый фотоэлемент 4, в котором образуются электрические импульсы, поступающие, после предварительного усиления фотокаскадом 7, для формирования в устройство 8 и далее на электронный счетчик 9.

Рис. 1. Кинематическая схема измерительного прибора с обкатным роликом

Для отсечки серии импульсов, соответствующей одному обороту, имеется управляющее устройство, состоящее из осветителя 10, полупроводникового фотоэлемента 11, усилителя импульсов 13 и триггерного устройства 14. Управляющее устройство открывает и закрывает вход формирующего устройства 8 при поступлении импульсов от фотоэлемента 12, который получает световые импульсы посредством зеркала 11, установленного на приводе движения контролируемой детали. Импульсы после формирования непосредственно поступают в счетчик 9, количество импульсов за один оборот детали соответствует ее диаметру в десятых долях миллиметра [3].

Для контроля особо больших диаметров в процессе точения или шлифования используют метод обкатывания. Он заключается в том, что к контролируемой детали прижимают диск определенного диаметра и по соотношению угловых скоростей детали и диска судят о контролируемом размере.

Приборы, предназначенные для измерения соотношения углов поворота детали и диска, являются более универсальными и в общем менее сложными [4, 5]. Они основаны на том, что при качении измерительного диска по поверхности контроли- руемой детали проскальзывание отсутствует и длина пути, описанного некоторой точкой на поверхности контакта детали и диска, одинакова:

d

nDN = ndn -D = n ’ N

где D - измеряемый диаметр; N - число оборотов детали за время измерения; d - диаметр измерительного диска; п - число оборотов диска за время измерения.

Для того, чтобы отсчет размера производился в общепринятой десятичной си стеме, значение — выбирают равным 10

или 100.

Наиболее производительным будет измерение при числе оборотов детали N = 1 . Тогда, если принять цену деления 0,1 мм, отсчетное устройство должно обеспечить регистрацию 0,001 доли оборота диска (при диаметре диска 100 мм) согласно равенству (4.1).

Для получения отсчета 0,01 мм требуется регистрация 0,0001 доли оборота, что приводит к значительному усложнению конструкции прибора. Поэтому измерение иногда выполняют не за 1 оборот детали, а за 5-10 оборотов.

При измерении за 5 оборотов число оборотов измерительного диска с помощью специальной электрической схемы удваивают с тем, чтобы получить удобную форму отчета. Если при измерении за 1 оборот D = kn , то за 5 оборотов при удвоении числа оборотов диска и d = 100 мм D = 0,1 kn , т.е. значение диаметра определяется как 0,1 показания прибора [4].

Например, если диск имеет диаметр d=100,002 мм, то необходимо на каждые 100 мм диаметра прибавлять 0,002 мм (диск увеличенного диаметра занижает показания прибора). При диаметре детали D= 250 мм поправка составляет:

a d = A dD = 0,002250 = ± 0,005 мм (2) d 100

-

- погрешность рабочего эталона;

-

- погрешность, вносимая объектом контроля;

-

- температурная погрешность.

Рассчитаем составляющие суммарной погрешности устройства по группам влияния.

Определим предельную суммарную погрешность устройства:

j = ^ j +^ j +^ji = ^0,00002 + 0,000012 + 0,000017 = 0,007

мм , где j] - погрешность настройки, j2 -температурная погрешность j3 - погрешность измерительного прибора с обкатным роликом

AZ пр = ± 2 j Z = 2 • 0,007 = 0,014 мм;

В работе представлен расчет погрешности измерения. Суммарная погрешность измерения устройства является результатом множества причин. Эти причины по признаку принадлежности к основным функциональным элементам устройства можно представить в виде четырех составляющих, вызванных следующими группами влияния:

-

- инструментальная погрешность;

Выводы. Допустимая величина по- грешности измерения для диаметра D =

250мм по 8 квалитету (T = 0,072мм) со- ставляет

И =0,016мм. То есть AZ пр

= 0,014 мм <

[^], следовательно, условие расчета на точность выполняется, и спроектированное устройство контроля удовлетворяет требованиям точности.

Список литературы Прибор активного контроля к токарному станку

- Этингоф М.И. Автоматический размерный контроль на металлорежущих станках. - М.: АПР, 2016. - 336 с.

- Легаев, В.П. Приборы автоматического контроля и управления в машиностроении: учеб. пособие / В.П. Легаев; Владим. гос. ун-т. - Владимир: Изд-во Владим. гос. ун-та, 2009. - 123 с. EDN: QNCHRT

- Волосов С.С., Педь Е.И. Приборы для автоматического контроля в машиностроении. Учебное пособие для вузов. Изд. 2. - М.: Издательство стандартов, 1975. - 336 с.

- Педь Е.И. Активный контроль в машиностроении. Справочное пособие. - М.: "Машиностроение", 1971. - 360 с.

- Соболев М.П., Этингоф М.И. Автоматический размерный контроль на не металлорежущих станках. - Смоленск: Ойкумена, 2005. - 300 с. EDN: QNBFRR