Придание малосминаемых свойств текстильным материалам с применением безформальдегидного композиционного состава

Автор: Батырханова Б.С., Логинова Л.В., Кутжанова А.Ж.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (109), 2015 года.

Бесплатный доступ

Разработан состав из поливинилового спирта с лимонной кислотой и хлоридом магния, исключающий применение и выделение формальдегида, для заключительной отделки хлопчатобумажной ткани с целью придания безопасных эксплуатационных свойств. Предложенный композиционный состав обеспечивает высокие показатели потребительских свойств ткани, не снижает качественные показатели и отвечает экологическим требованиям, предъявляемым к аппретирующим соединениям. Просматривается перспектива использования композиционного состава на отечественных предприятиях текстильного производства.

Поливинилспирт, лимонная кислота, заключительная отделка, эксплуатационные свойства, малосминаемая отделка, безформальдегидный состав

Короткий адрес: https://sciup.org/140204826

IDR: 140204826 | УДК: 677.021.153

Текст научной статьи Придание малосминаемых свойств текстильным материалам с применением безформальдегидного композиционного состава

Легкая промышленность любой страны это важнейший многопрофильный и инно- вационно привлекательный сектор экономики.

По уровню потребления продукция легкой промышленности стоит на втором месте после продовольственных товаров, что определяет ее значимость. Учитывая значительную роль легкой промышленности в обеспечении экономической и стратегической безопасности, занятости трудоспособного населения и повышении его жизненного уровня в новых геополитических условиях, ведущие мировые страны уделяют особое внимание развитию отрасли и оказывают ей существенную инвестиционную поддержку [1].

Сегодня, в условиях острой конкуренции, от качества продукции зависит не только благополучие, но и само существование любого предприятия. Поэтому предприятию важно обеспечить необходимый уровень потребительских свойств выпускаемой продукции и, в первую очередь, ее экологическую чистоту, а также обеспечить безопасность изделий для здоровья человека [4].

Объекты и методы исследования

Объектами исследования выбраны хлопчатобумажные ткани полотняного (I-группа) - артикул 1030 и сатинового (II-группа) - артикул 6101 переплетения, а также компоненты аппретирующего состава.

В исследовании использованы следующие химические материалы: поливиниловый спирт, лимонная кислота, магния хлорид.

Перед проведением экспериментальных работ хлопчатобумажную отбеленную, неаппретированную ткань бязевой группы (арт. 1030) и окрашенную неаппретирован-ную ткань сатиновой группы (арт. 6101) подвергали промывке в дистиллированной воде с целью полного удаления остатков отбеливающей и красильной ванны. После сушки образцы выдерживались в эксикаторе над обезвоженным хлоридом кальция для определения точной навески образца.

Результаты и их обсуждение

Обработку образцов хлопчатобумажной ткани проводили согласно выбранным рецептурам в соответствии с технологическими режимами. Технологическое время пропитки составляло 1 минуту, степень отжима 90%, время термообработки 60 секунд при температуре 150ºС. Пропитку осуществляли по рецептурам в соответствии с матрицей планирования эксперимента. Уровни варьирования факторов представлены в таблице 1.

Таблица 1 - Интервалы и уровни варьирования факторов

|

Уровни факторов |

Х 1 , концентрация ПВС, г/л |

Х2, концентрация ЛК, г/л |

Х з , концентрация MgCl 2 , г/л |

|

Основной уровень |

10 |

3 |

3 |

|

Интервал варьирования |

5 |

2 |

2 |

|

Верхний уровень (х)=+1) |

15 |

5 |

5 |

|

Нижний уровень (хj=-1) |

5 |

1 |

1 |

Для определения качества аппретированных тканей контролировали следующие выходные показатели:

-

- органолептические свойства;

-

- показатели несминаемости (угол моментального и медленного восстановления по основе и утку);

-

- показатели прочности на разрыв (разрывную нагрузку и разрывное удлинение);

-

- воздухопроницаемость;

-

- гигроскопичность;

Органолептическая оценка свойств аппретированных тканей обеих групп переплетений показала, что ткани приобретают приятную на ощупь наполненность, гладкость, легкое скольжение между пальцами рук.

Несминаемость оценивали по суммарному углу раскрытия складок ткани по основе и утку, определенному по стандарту ИСО 2313 на приборе смятиемер МТ - 022.

По полученным данным в результате исследования выяснено, что для достижения максимального эффекта малосминаемости на тканях I и II групп оптимальным является состав композиции ПВС - 5 г/л, ЛК - 5 г/л, MgCl2 - 5 г/л (рецептура №5).

Результаты приведены в таблице 2.

Из анализа полученных результатов следует, что применение данной композиции повышает показатель малосминаемости тканей I и II группы, что хорошо просматривается по значениям суммарного угла медленного восстановления после смятия. Исключение составляет использование рецептуры №2, когда концентрация ПВС и ЛК максимальны 15 г/л и 5 г/л, а концентрация катализатора MgCl 2 минимальна - 1 г/л.

Таблица 2 – Влияние концентрации компонентов композиции на показатели малосминаемости хлопчатобумажной ткани

|

№ опыта (состав аппрета) |

Концентрация компонентов, г/л |

Суммарный (∑) угол моментального восстановления |

Суммарный (∑) угол медленного восстановления |

||||

|

ПВС |

ЛК |

MgCl 2 |

|||||

|

I группа |

II группа |

I группа |

II группа |

||||

|

1 |

15 |

5 |

5 |

127,3 |

140,7 |

180,9 |

224,6 |

|

2 |

15 |

5 |

1 |

106,9 |

138,5 |

132,1 |

160,4 |

|

3 |

15 |

1 |

5 |

120,7 |

134,1 |

160,2 |

192,4 |

|

4 |

15 |

1 |

1 |

116,3 |

137,6 |

176,4 |

212,2 |

|

5 |

5 |

5 |

5 |

125,4 |

141,6 |

209,6 |

243,4 |

|

6 |

5 |

5 |

1 |

130,4 |

152,2 |

159,4 |

185,1 |

|

7 |

5 |

1 |

5 |

126,8 |

145,4 |

172,6 |

202,4 |

|

8 |

5 |

1 |

1 |

134,9 |

152 |

182,1 |

211,9 |

|

9 |

10 |

3 |

3 |

126,7 |

153,5 |

165 |

200 |

|

Необработанная ткань |

137,5 |

145 |

149,5 |

170,5 |

|||

Интерес представляет то, что на обработанных по предлагаемой методике образцах значения суммарного моментального угла восстановления после смятия для тканей I группы несколько ниже, чем на необработанном образце. Целлюлозные волокна относятся к жесткоцепным полимерам с высокой степенью упорядоченности (кристалличность хлопкового волокна составляет 70 %) и обладают непрерывным спектром периодов релаксации вязкоупругих деформаций, что связано с широким набором структурных элементов, определяющих скорость протекания эластических деформаций. Последние условно делятся на быстрые (происходящие за долю секунды) и медленные эластические деформации, отвечающие малым и большим периодам релаксации, большим одной секунды [3]. Из полученных результатов можно сделать вывод, что применение данной композиции усиливает долю обратимых эластических деформаций при смятии, что обеспечивает высокий суммарный угол медленного восстановления.

Показатели прочности на разрыв определяли на разрывной машине РТ – 250-М по стрип-методу (ГОСТ 3813–72) [2].

Результаты приведены в таблицах 3, 4 и на рисунках 1, 2, 3, 4.

Таблица 3 – Влияние концентрации компонентов композиции на показатели прочности хлопчатобумажной ткани (І группа)

|

№ опыта (состав аппрета) |

Концентрация компонентов, г/л |

Разрывная нагрузка Рр , Н |

Разрывное удлиннение ε,% |

||||

|

ПВС |

ЛК |

MgCl 2 |

|||||

|

Основа |

уток |

основа |

уток |

||||

|

1 |

15 |

5 |

5 |

248 |

120,5 |

15,5 |

11,5 |

|

2 |

15 |

5 |

1 |

211 |

182,5 |

11,5 |

10,5 |

|

3 |

15 |

1 |

5 |

192 |

183 |

12,0 |

14,5 |

|

4 |

15 |

1 |

1 |

304 |

228 |

16,5 |

16,5 |

|

5 |

5 |

5 |

5 |

164 |

107 |

12,5 |

13 |

|

6 |

5 |

5 |

1 |

204 |

173 |

15,5 |

15,5 |

|

7 |

5 |

1 |

5 |

252 |

207 |

18,5 |

14,5 |

|

8 |

5 |

1 |

1 |

255 |

244 |

18,5 |

17,5 |

|

9 |

10 |

3 |

3 |

239 |

178 |

15,5 |

15,5 |

|

Необраб. ткань |

302 |

212 |

16 |

16 |

|||

Обработки сшивающими и смолообразующими составами материалов из целлюлозных волокон приводят к снижению прочности ткани на разрыв по основе на 20-30 % и по утку на 40-50%. [3]. Из полученных данных следует, что при достижении высокого эффекта малосминаемости (рецептура №5) происходит понижение прочности для тканей I группы (45,7% по основе и 49,5% по утку) и вполне удовлетворительное понижение прочности для тканей II группы (15,2% по основе и 16,7% по утку). Очевидно, при применении композиции данного состава значительную роль играет структура текстильного материала.

Разрывная нагрузка Рр , Н Разрывное удлиннение ε,%

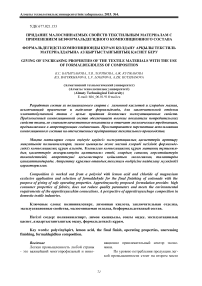

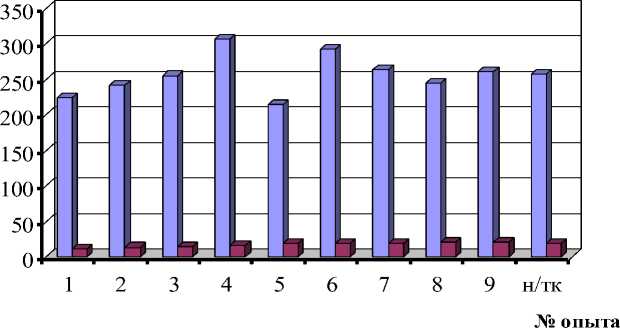

Рисунок 1 – Показатели прочности хлопчатобумажной ткани (І группа) в зависимости от концентрации компонентов композиции (по основе)

Разрывная нагрузка Рр , Н Разрывное удлиннение ε,%

Рисунок 2 – Показатели прочности хлопчатобумажной ткани (І группа) в зависимости от концентрации компонентов композиции (по утку)

Таблица 4 – Влияние концентрации компонентов композиции на показатели прочности хлопчатобумажной ткани (ІІ группа)

|

№ опыта (состав аппрета) |

Концентрация компонентов, г/л |

Разрывная нагрузка Р р , Н |

Разрывное удлиннение ε,% |

||||

|

ПВС |

ЛК |

MgCl 2 |

|||||

|

Основа |

уток |

Основа |

уток |

||||

|

1 |

15 |

5 |

5 |

530 |

224 |

7 |

12 |

|

2 |

15 |

5 |

1 |

612 |

242 |

6,5 |

14 |

|

3 |

15 |

1 |

5 |

611 |

255 |

8 |

15 |

|

4 |

15 |

1 |

1 |

620 |

306 |

10,5 |

16,5 |

|

5 |

5 |

5 |

5 |

560 |

215 |

10 |

19 |

|

6 |

5 |

5 |

1 |

606 |

293 |

11,5 |

19,5 |

|

7 |

5 |

1 |

5 |

619 |

264 |

12 |

20 |

|

8 |

5 |

1 |

1 |

652 |

245 |

13 |

20,5 |

|

9 |

10 |

3 |

3 |

515 |

261 |

11 |

20,5 |

|

Необраб. ткань |

660 |

258 |

12 |

20 |

Необратимая составляющая потери прочности является следствием гидролитической деструкции целлюлозы, происходящей в процессе термообработки ткани, пропитанной растворами предконденсатов, содержащих кислые катализаторы [3], в данном случае комбинация ЛК и MgCl2. Ткани II группы (сатиновое переплетение) при подготовке к крашению и печатанию подвергаются мерсеризации, которая снижает степень кристалличности волокна и увеличивает долю подвижности макромолекул, что способствует повышению разрывного удли- нения, обеспечивает более равномерное распределение разрывного усилия между структурными элементами волокна и повышает его прочность [3]. Очевидно, именно этим обусловлена малозначительное снижение прочности и деструкция на образцах этой группы при обработке составами данной композиции. Для тканей I группы рекомендуется изменить режим и время термообработки и обратить внимание на влагосодер-жание такой ткани перед термообработкой -влагосодержание ниже 10% увеличивает падение её прочности [3].

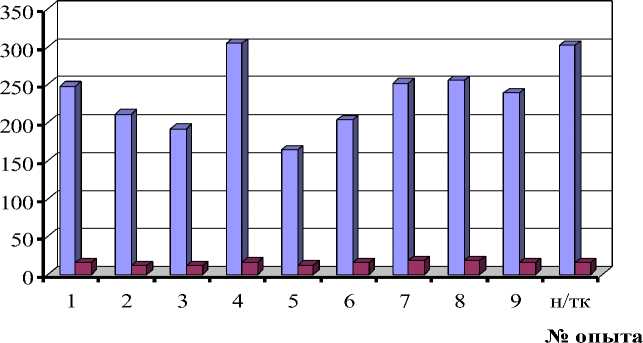

Разрывная нагрузка Рр , Н Разрывное удлиннение ε,%

Рисунок 3 – концентрации компоненто

Разрывная нагрузка Рр , Н Разрывное удлиннение ε,%

Рисунок 4 онцентрации компонентов композиции (по утку)

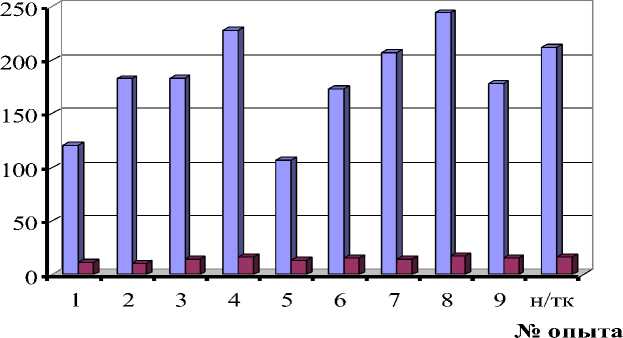

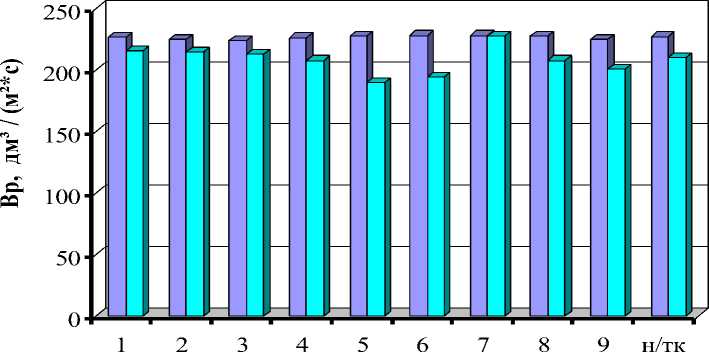

Показатели воздухопроницаемости определяли на приборе МТ-160 в соответствии с

ГОСТ-12088-77. Результаты приведены в таблице 5 и на рисунке 5.

Таблица 5 – Влияние концентрации компонентов композиции на показатели воздухопроницаемости тканей (І и II группы)

|

№ опыта (состав аппрета) |

Концентрация компонентов, г/л |

Коэффициент воздухопроницаемости Вp, дм³ / (м²*с) вентиль №2; S ═ 5см2 ; P ═ 5 |

|||

|

ПВС |

ЛК |

MgCl 2 |

|||

|

I группа |

II группа |

||||

|

1 |

15 |

5 |

5 |

226,4 |

215,4 |

|

2 |

15 |

5 |

1 |

224,8 |

214,4 |

|

3 |

15 |

1 |

5 |

224,2 |

212,8 |

|

4 |

15 |

1 |

1 |

226,3 |

207,8 |

|

5 |

5 |

5 |

5 |

227,8 |

189,7 |

|

6 |

5 |

5 |

1 |

228 |

194,6 |

|

7 |

5 |

1 |

5 |

228 |

227,8 |

|

8 |

5 |

1 |

1 |

227,7 |

207,8 |

|

9 |

10 |

3 |

3 |

225 |

201 |

|

Необраб. ткань |

227,3 |

209,9 |

|||

№ опыта I группа II группа

Рису мости от концентрации компонентов композиции

По полученным данным можно сделать вывод, что применение данной композиции при заключительной отделке вызывает незначительное снижение воздухопроницаемости. При достижении максимальных значений малоусадочности (рецептура №5) уменьшение воздухопроницаемости составляет 0-1 % для тканей I группы и 6 - 9% для тканей II группы. Так как структура сатинового переплетения значительно плотнее, чем для бязевой группы, то очевидно именно это и приводит к некоторой потере воздухопроницаемости в процессе образования на поверхности материала полимерной плёнки при заключительной отделке.

Заключение

В результате проведенных экспериментальных исследований разработан бесфор-мальдегидный аппретирующий состав, обеспечивающий выпуск текстильных материалов с улучшенными потребительскими и эксплуатационными свойствами при одновременном снижении стоимости, за счет уменьшения энергетических затрат и повышения экологичности отделочного производства.

Основные результаты научной исследовательской работы сводятся к следующему:

-

1. Исследована возможность применения бесформальдегидного состава из поливинилового спирта в композиции с лимонной кислотой для малосминаемой отделки хлоп-

- чотобумажной ткани полотняного и сатинового переплетения.

-

2. Предложенную композицию на основе водорастворимых полимеров можно исполь-зовать для заключительной отделки хлоп-чатобумажной ткани с целью улучшения ее потребительских свойств.

-

3. Рекомендованы оптимальные параметры технологического процесса отделки целлюлозных текстильных материалов.

Список литературы Придание малосминаемых свойств текстильным материалам с применением безформальдегидного композиционного состава

- Сафонов В.В. Химическая технология отделочного производства. -М.: РИО МГТУ, 2002. -280 с.

- Буркитбай А., Назарбаева А.К., Какенова Ж.К. Применение полимерной композиции для улучшения потребительских свойств хлопчатобумажной ткани//Вестник АТУ. -Алматы. -№ 5 2012. -С. 44-47.

- Кричевский Г.Е. Химическая технология текстильных материалов. -М.: Российский заочный институт текстильной и легкой промышленности, 2001. -Т. 3. -298 с.

- Предпатент № 19458 РК. Таусарова Б.Р., Кутжанова А.Ж., Буркитбай А. Способ малосминаемой отделки целлюлозного текстильного материала//опубл. 15.05.2008, Бюл. № 5.