Прикладные методы планирования в работе энергетической компании

Автор: Топильский Д.В., Вакуленко А.А.

Журнал: Вестник факультета управления СПбГЭУ @vfu-spgeu

Статья в выпуске: 15, 2023 года.

Бесплатный доступ

Статья посвящена вопросам, связанным с современными подходами к планированию ТОиР в условиях развития IT-инструментов. Есть определённая зависимость изменения нормативной базы, стратегий обслуживания электрооборудования и принципов планирования от трансформации экономики в СССР и РФ. Идеальное состояние оборудования, его безотказность в нефтяной и газовой промышленности уже не являются приоритетом. Сейчас под пристальным вниманием руководителей подразделений, топ-менеджмента и собственников эффективность производства, а следовательно, и систем обслуживания. При этом наблюдается общий тренд старения основного оборудования, а значит, проблем в эксплуатации не становится меньше, а эффективность их устранения выходит на первый план. В работе рассмотрены основные принципы эксплуатации электрооборудования в разное время и драйверы их изменения. Описаны современные подходы к организации планирования, учитывающие условия развития IT-инструментов.

Методы планирования, драйверы развития, электроэнергетическое оборудование, it-инструменты, нефтяная и газовая промышленность

Короткий адрес: https://sciup.org/148327801

IDR: 148327801 | УДК: 338.2

Текст научной статьи Прикладные методы планирования в работе энергетической компании

Для того чтобы человека можно было назвать экспертом в какой-то области, а равно и для глубокого понимания любого технического решения, очень важно знать историю развития научных или конкретных технических решений. Поэтому для разработки современных методов планирования необходимо понимать, как они развивались. В статье описаны некоторые руководящие документы в области ТОиР энергетического оборудования. Это, конечно же, не все разработанные документы, но те, которые показывают принципиальные изменения в подходах к планированию ремонтов.

Эволюция систем ТОиР энергооборудования в привязке к значимым событиям в трансформации экономики

В 70–80-х гг. СССР находился на первом месте в мире по производству почти всех видов продукции базовых отраслей промышленности, в т. ч. нефти [1], и за это время разными отраслями народного хозяйства были разработаны десятки разных подходов к ремонтам энергооборудования. Системы планирования ремонтов были абсолютно разными как по принципам планирования, так и по уровню проработки. Первая вневедомственная система плановопредупредительного ремонта оборудования и сетей промышленной энергетики (ППРОСПЭ) [2] была разработана коллективом авторов по запросу Госэнергонадзора Минэнерго СССР. Система описывала единые принципы планирования и выполнения ППР и включала всю необходимую номенклатуру оборудования и сетей для разных отраслей. В документе были описаны многие аспекты организации ремонтов энергооборудования вплоть до организационной структуры энергетической службы, а также сформулированы единые понятия: ремонтный цикл, продолжительность ремонтного цикла и межремонтного периода, разработаны типовые объёмы ремонтов по видам энергооборудования и нормы складского запаса. Также были определены основные виды ремонтов: техническое обслуживание (включая осмотры), текущие и капитальные ремонты.

Следующим регламентирующим документом для энергетических предприятий нефтегазодобывающих компаний стало РД 39-0148311-601-85 (88) «Положение о системе технического обслуживания и ремонта электроустановок в добыче нефти и бурении» [3]. Документ основан на системе ППРОСПЭ, но в нём учтены нюансы нефтедобычи, добавлены нормы на специфическое оборудование, а также разработано положение и нормативы аварийного запаса. Положение разрабатывалось во времена так называемого «застоя», оборудование по большей степени было абсолютно типовым, и поэтому следующий документ был разработан только через 15 лет. При этом все дальнейшие РД, разработанные в нефтяной промышленности, в основном ссылаются на РД 39-0148311-601-88 [3].

В 90-х годах начался переход от плановой экономики к рыночной, окончившийся, по сути, 17 августа 1998 года техническим дефолтом. Одной из причин кризиса стало резкое снижение цен на продукцию топливно-энергетического комплекса, основной статьи российского экспорта [4]. За следующие несколько лет разорилось множество малых предприятий, и для стабилизации экономики в 2000 году, одной из первых, была начата налоговая реформа, которая предполагала упрощение налогообложения для малого бизнеса, при этом увеличивалась роль промышленности. В том числе налогообложение нефтегазодобывающих компаний стало зависеть от мировых цен на нефть и газ.

Учитывая ситуацию в стране, все предприятия задумались об оптимизации затрат на производство. Как раз в это время выходит следующий документ: РД 153-39.1-046-00 Положение о системе технического обслуживания и ремонта нефтепромыслового энергомеханического оборудования ОАО «Самотлорнефтегаз» по техническому состоянию, который предусматривает принципиально новую стратегию обслуживания «по техническом состоянию», а также новый вид диагностики – тепловизионное обследование, формализации которого посвящён отдельный раздел. В государственных правилах обслуживание «по техническому состоянию» узаконивается с выходом «Правил технической эксплуатации электроустановок потребителей» в 2003 году.

Следующий документ, имеющий принципиальное отличие, вводится в 2004 – это РД 153-39.1П-006-2004 «Положение о системе технического обслуживания и ремонта нефтепромыслового энергомеханического оборудования ТНК-ВР (Нижневартовский регион) по фактическому состоянию». Здесь впервые добавляется планирование по наработке (для электродвигателей и генераторов). На основе данного РД внедряется специализированное программное обеспечение TRIM для автоматизации расчёта ТОиР, что позволяет не только планировать по периодичности, но и автоматически смещать ремонты при хорошем техническом состоянии энергооборудования, а также впервые появляется «планирование под ресурс». С учётом внедрённых новшеств уже получилась принципиально новая система ремонтов и система в таком виде более 15 лет.

Мировой экономический кризис 2008 года в очередной раз отбросил экономику и производство на десятки лет назад, и следующие регламентирующие документы были утверждены только в 2017 году. Первый из документов – это приказ Министерства энергетики РФ от 26 июля 2017 г. № 676 «Об утвержде- нии методики оценки технического состояния основного технологического оборудования и линий электропередачи электрических станций и электрических сетей», который включает в себя конкретные принципы, формулы и критерии оценки технического состояния для крупного электрооборудования. Второй документ – это приказ Минэнерго РФ от 25.10.2017 № 1013 «Правила организации технического обслуживания и ремонта объектов электроэнергетики», который разрешает эксплуатацию электрооборудования по «техническому состоянию» исключительно при наличии ЛНА, устанавливающих периодичность, методы, объемы и технические средства контроля, позволяющие достоверно определять фактическое техническое состояние, а также при наличии средства технического диагностирования и автоматизированной системы контроля за техническим состоянием основного оборудования.

Прикладные методы планирования ТОиР в электроэнергетике. Решаемые задачи и преимущества

Одновременно с развитием систем ТОиР развивались и методы планирования, как неотъемлемая их часть. Если на временную шкалу развития систем планирования наложить этапы развития компьютерной индустрии станет понятно, что методы планирования, и возможности системы ТОиР достаточно сильно зависят от уровня развития программных продуктов. Какая-либо каноническая классификация методов планирования отсутствует, но все современные походы к планированию можно условно разделить на 3 вида: ручное планирование, планирование с применением автоматизации и автоматизированное планирование. Рассмотрим каждый вид подробнее.

Ручное планирование. Применяется для решения простых задач по планированию ТОиР небольшого количества энергооборудования (до нескольких тысяч единиц оборудования). Такое планирование обычно производится в Excel с применением простейших формул. Для разработки графиков ППР требуется создание перечня нормативов с жёстким закреплением ремонтного цикла, видов ремонтов, межремонтных периодов (чаще всего привязанных к кварталам) и нормативов трудоёмкости для их выполнения. При этом норматив разрабатывается в целом на вид воздействия (например, ремонт трансформаторной подстанции – 12 чел.*часов), а для выполнения ремонта разрабатывается типовой перечень работ [3]. Для разработки графика специалисту по планированию необходимо по каждой единице оборудования проставить ремонтные циклы и подставить трудоёмкость каждого воздействия в чел.*часах. Далее, для минимизации времени простоя основного технологического оборудования, с ремонтами такого оборудования необходимо совместить ремонты питающих сетей и зависимого электрооборудования. После этого планировщик должен выровнять трудоёмкость ремонтов по месяцам для исключения простоев ремонтных подразделений. Все эта работы, за исключением подсчёта сумм трудоёмкостей по единицам оборудования (строкам) и по месяцам (столбцам), делаются вручную. При этом часть работы возможно автоматизировать, например при помощи Access возможно ав- томатизировать процесс балансировки трудоёмкостей по месяцам, в таком случае возможно свести планирование до нескольких десятков тысяч единиц оборудования. Процесс ручного планирования очень трудоёмкий, а качество планирования полностью зависит от знаний и компетенций планеров. При этом такая система планирования до сих пор имеет вполне ощутимые плюсы, например, быстрая выборка данных по предусмотренным критериям: вид оборудования, тип, мощность). Для создания такой выборки в Excell, достаточно воспользоваться фильтрами.

Планирование с применением автоматизации. Применяется для решения задач по планированию ТОиР большого количества энергооборудования с учётом ранга (риска) оборудования. Принципы планирования во многом похожи с ручным, при этом виды воздействий в системе разбиваются на единичное операции и норматив трудоёмкости разбивается также разбивается пооперационно (разрабатываются технологические карты), что позволяет оптимизировать трудоёмкость ремонтов при планировании за счёт исключения лишних операций. Также появляется возможность расчёта текущего ремонта не на основе временного межремонтного периода, а по наработке (маши-но*час). Такая стратегия оптимизирует цикл обслуживания динамического оборудования, за счёт исключения из межремонтного периода времени технологического простоя. Также метод позволяет определять ранг (в зависимости от критичности последствий и вероятности отказ) оборудования. Все вышеперечисленные операции выполняются вручную, планером, что требует значительное количество планировщиков. Планирование (балансировка трудозатрат по месяцам) на основе внесённых экспертных данных уже производится автоматически, дополнительно система может контролировать ограничение по ресурсам. Основным преимуществом метода планирования является то, что для определения ранга не требуется определение технического состояния, ранг может быть определён для любого вида оборудования, а следовательно, сквозная возможна приоритезация и работа под любой ресурс. При этом стоит учесть, что при сквозной приоритезации всего оборудования, в график может не попасть оборудование отказ которого не сильно критичен при экспертном рассмотрении, но состояние которого мы не можем диагностировать. В таком случае оборудование может годами не попадать в график ремонтов, что может привести к износу большого количества менее важного энергооборудования – так называемая стратегия «работы до отказа». Это противоречит нормативным документам в области энергетики, потому что может привести к непоправимым последствиям, например, в случае эксплуатации взрывозащищённого оборудования, поэтому качество планирования зависит от знаний и компетенций планеров в гораздо большей мере, чем при ручном планировании.

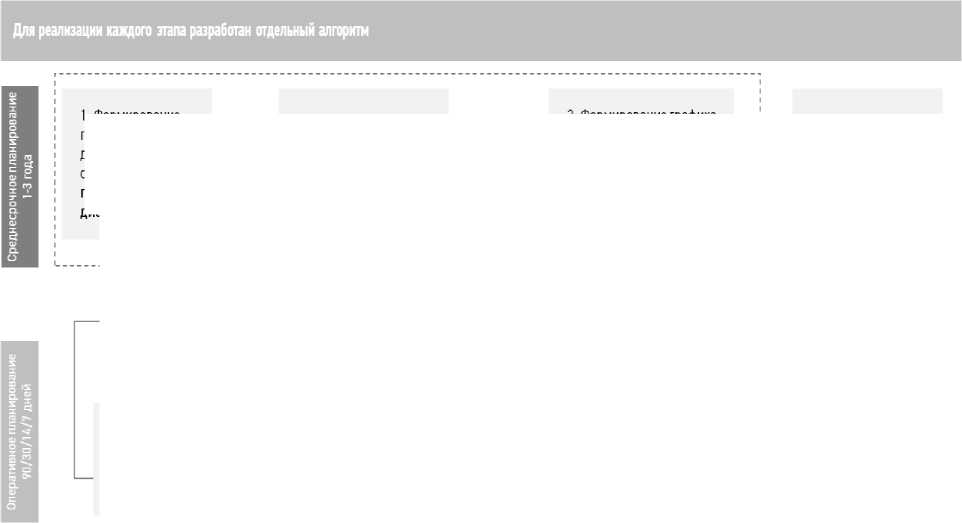

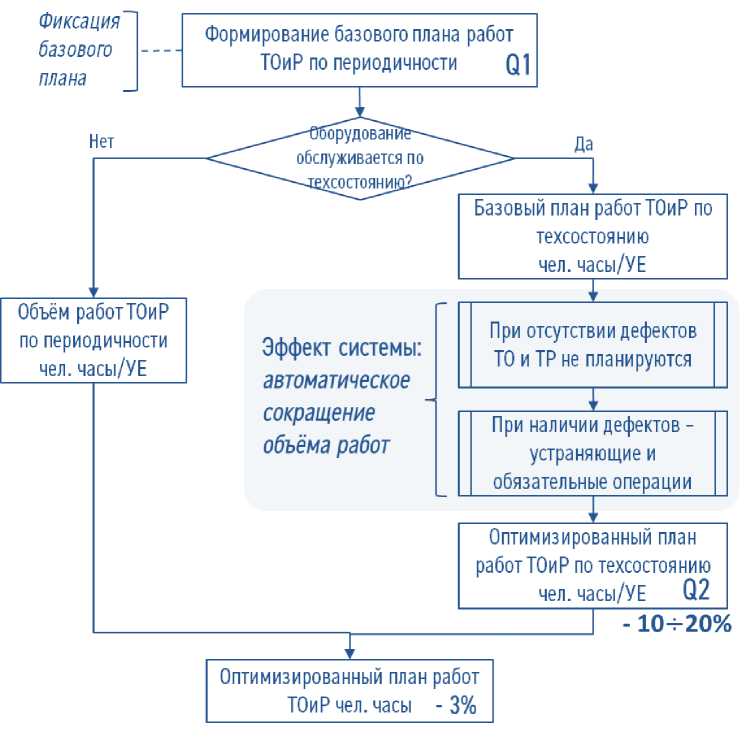

Автоматизированное планирование. Данный метод применяется для решения сложнейших задач по планированию ТОиР для большого количества энергооборудования по техническому состоянию и с учётом риска. В отличие от предыдущего метода оборудование делится на оборудование, об- служиваемое по периодичности (в т. ч. по наработке), и оборудование, облаживаемое по стратегии «по техническому состоянию». Критериями отнесения к такому оборудованию являются контролепригодность (возможность определения техсостояния на основе диагностики), ремонтопригодность (возможность ремонта) и целесообразность (ремонтный цикл с диагностикой дешевле обслуживания по ППР). Для таких видов оборудования помимо технологических карт разрабатывается ещё несколько видов нормативных документов, алгоритмов и механизмов. Важнейший из механизмов – это определение индекса технического состояния или ИТС. Для этого, в соответствии с методологией Минэнерго [8] по каждому виду оборудования, обслуживаемому по стратегии «по техническому состоянию», разрабатывается пакет документов: стратегия обслуживания с учётом всех видов обязательных диагностик с признаками привязки к воздействию ТО или Р, для планирования сквозного графика с учётом логистики их совместного выполнения; лист осмотра с указанием исчерпывающего перечня дефектов, присущего данному виду оборудования; расчёт веса влияния каждого дефекта на состояние оборудования в целом, для определения ИТС; технологическая карта на ремонт оборудования с разбивкой на операции и с привязкой исправляющих операций к дефектам из листа осмотра, для автоматизации планирования объёма работ, исходя из наличия дефектов. Для реализации определения ИТС также разработан сложный алгоритм, учитывающий разные формулы определения техсостояния для линейных и площадных объектов. Следующий алгоритм – это планирование с учётом актуальных стратегий, риска отказа, рассчитанного с учётом действительного технического состояния. Разработанный алгоритм сначала рассчитывает график для стратегий «по периодичности» и «по наработке», затем просчитывает график «по техническому состоянию», при этом для оборудования без дефектов алгоритм назначает только осмотры, необходимые диагностические воздействия. Ремонтные воздействия назначаются только при наличии выявленных дефектов, при этом ремонт назначается, только если исправляющие воздействия невозможно выполнить при ТО. Также при назначении ТО или ремонта в расчёт трудоёмкости идут не все операции технологической карты, а только обязательные операции (подготовительные работы, удаление пыли, обязательные замеры и т. д.) и воздействия, исправляющие выявленные дефекты. Таким образом, в план работ попадают только работы, которые действительно необходимо выполнять. Также метод и программное обеспечение позволяют накладывать ограничения по трудовым ресурсам. Основные этапы автоматизированного планирования показаны на рис. 1.

В целом данный метод позволяет оптимизировать график ремонтов соблюдая все нормативные документы в области энергетики, при этом даёт возможность оценить влияние затрат на надёжность работы оборудования (рис. 2), что немаловажно при выборе системы и обосновании инвестиций на её внедрение.

14/7

30/14/7

2. Расчёт индекса технического состояния для оборудования обслуживаемого «по техсостоянию»

7. Применение ограничений по ресурсам

4. Применение ограничений по ресурсам

8. Планирование работ на доске канбан с учётом логистики, аварийных и внеплановых работ а l _ _ I - Шаш для определения эффективное! и системы планирования

90/30

1. Формирование графика ремонтов и диагностики по стратегии «по периодичности» + диагностика

90/30 5. Получение / внесение«якорных» работ для совмещения с основными потребителями

-

6. Актуализация графика ремонтов (по ИТО) и ранжирование оборудования обслуживаемого по стратегии «по техсостоянию»

3. Формирование графика ремонтов и ранжирование оборудования обслуживаемого по стратегии «по техсостоянию»

Рис. 1. Этапы автоматизированного планирования

Рис. 2. Расчёт эффективности системы

Особое внимание необходимо обратить на то, что для работы данного метода планирования кратно повышаются требования к качеству данных и организации технической диагностики.

Заключение

В работе рассмотрено развитие систем планирования ТОиР, из которого видно, что изменения систем и методов планирования являются последствиями крупных изменений в экономике нашей страны, а дополнительным драйвером является процесс развития информационных технологий и программного обеспечения.

Из анализа становится понятным, что каждый из описанных методов работоспособен, каждый имеет плюсы и минусы, и выбор его необходимо производить в зависимости от задач.

Учитывая исключительно быстрое развитие технологий, в качестве следующего этапа эволюции методов планирования можно предположить полномасштабное внедрение искусственного интеллекта, а с точки зрения развития систем поставщиков данных – развитие онлайн-систем мониторинга и предиктивной аналитики технического состояния.

Список литературы Прикладные методы планирования в работе энергетической компании

- Медведев Р. Советский Союз: последние годы жизни. - М.: Время, 2015. - С. 70, 72.

- Синягин Н. Н., Афанасьев Н. А., Новиков С. А. Система планово-предупредительного ремонта оборудования и сетей промышленной энергетики (Система ППРОСПЭ). - М. Энергия, 1975. - 376 с.

- РД 39-0148311-601-88 Положение о системе технического обслуживания и ремонта электроустановок в добыче нефти и бурении. Часть 1. Общие положения. Электрооборудование и линии электропередачи. - М.: Миннефтепром, 1988.

- Заместитель Председателя Банка России О. В. Можайсков. "Платежный баланс России за 1998 год" / kommersant.ru [Электронный ресурс]. Режим доступа: https://web.archive.org/web/20131202234820/http://kommersant.ru/doc/218270 (дата обращения: 25.09.2023).

- РД 153-39.1-046-00 Положение о системе технического обслуживания и ремонта нефтепромыслового энергомеханического оборудования ОАО "Самотлорнефтегаз" по техническому состоянию. - Тюмень: ОАО "СибНИИЭНГ", 2000.

- Приказ Министерства энергетики РФ от 13 января 2003 г. № 6 "Об утверждении Правил технической эксплуатации электроустановок потребителей" (с изменениями и дополнениями) (документ утратил силу) / Гарант [Электронный ресурс]. Режим доступа: https://base.garant.ru/12129664/(дата обращения: 25.09.23).

- РД 153-39.1П-006-2004. Положение о системе технического обслуживания и ремонта нефтепромыслового энергомеханического оборудования ТНК-ВР (Нижневартовский регион) по фактическому состоянию. - Тюмень: ОАО "СибНИИЭНГ", 2004. - 343 с.

- Приказ Министерства энергетики РФ от 26 июля 2017 г. № 676 "Об утверждении методики оценки технического состояния основного технологического оборудования и линий электропередачи электрических станций и электрических сетей" / Гарант [Электронный ресурс]. Режим доступа: https://base.garant.ru/71779722/(дата обращения: 25.09.23).

- Приказ Минэнерго РФ от 25.10.2017 № 1013 "Правила организации технического обслуживания и ремонта объектов электроэнергетики" / Гарант [Электронный ресурс]. Режим доступа: https://base.garant.ru/71907490/(дата обращения: 25.09.23).