Применение лигнина в производстве древесно-полимерных композитов

Автор: Симикова А.А., Челышева И.Н., Плотников Н.П.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 1, 2013 года.

Бесплатный доступ

Рассмотрены состав и структура талового лигнина. Установлена возможность использования талового лигнина для производства древесно-волокнистых плит мокрым способом.

Талловый лигнин, щелочная добавка лигнина, древесно-волокнистая композиция, древесно-волокнистая плита

Короткий адрес: https://sciup.org/14082675

IDR: 14082675 | УДК: 647.048

Текст научной статьи Применение лигнина в производстве древесно-полимерных композитов

Проблема комплексной переработки древесины с каждым годом становится все более актуальной в связи с необходимостью защиты окружающей среды и постоянным ростом цен как на растительные ресурсы, так и на продукты химической переработки древесины.

Группа «Илим» реализует в Восточной Сибири один из крупнейших в истории лесопромышленного комплекса (ЛПК) проектов, который обеспечит качественное использование ресурсного потенциала региона. Данная группа – крупнейший инвестор в лесной отрасли России. В рамках инвестпрограммы компания реализует масштабный проект «Большой Братск», который предполагает строительство новой современной целлюлозной линии на базе уже действующего предприятия. В 2012 году в Братске будет создано самое крупное в мире целлюлозное производство. Общий годовой объем производства превысит 1 млн т. Процесс производства будет осуществляться способом сульфатной варки.

В отличие от другого щелочного способа производства, натронного, где используется только гидроксид натрия, сульфатный процесс позволяет получить целлюлозу большей механической прочности. Основная стадия этого термохимического процесса, – сульфатная варка, заключается в обработке древесной щепы водным раствором, содержащим гидроксид и сульфид натрия. Целлюлозу, производимую сульфатным методом, называют сульфатной целлюлозой. Достоинством метода является возможность использования в нем практически всех пород древесины, а регенерация химикатов делает процесс экономически эффективным.

В процессе сульфатной варки, помимо собственно целлюлозы, образуется множество отходов и побочных продуктов, из которых получают кормовые дрожжи, сульфатное мыло, фитостерин, таловое масло, канифоль, сернистые соединения, метанол, скипидар и такой многотоннажный отход, как таловый лигнин. Схема его получения следующая. В процесс сульфатной варки часть экстрактивных веществ древесины переходит в варочный щелок. При отстое отработанного (черного) щелока перешедшие в него экстрактивные вещества (соли смоляных и жирных кислот) всплывают, образуя слой так называемого сульфатного мыла, и отделяются. Далее проводится разложение сульфатного мыла серной кислотой с целью выделения талового масла. В результате такой обработки продукт расслаивается и легко разделяется на три слоя: верхний, представляющий собой сырое таловое масло; средний, так называемый таловый лигнин; нижний – раствор бисульфита натрия.

Талловый лигнин представляет собой композицию из компонентов таллового масла (смоляные, жирные кислоты и нейтральные вещества – СЖН), лигнина, минеральных солей (бисульфат натрия) и воды; pH смещен в сторону кислых значений; продукт содержит около 1 % целлюлозных волокон.

Сульфатный талловый лигнин представляет собой раствор натриевых солей, характеризующихся высокой плотностью и химической стойкостью. Сульфатный лигнин в сухом виде представляет собой порошок коричневого цвета. Размер частиц лигнина колеблется в широком интервале от 10 (и менее) до 5 мкм. Он состоит из отдельных пористых шарообразных частиц и их комплексов с удельной поверхностью до 20 м2/г.

Сульфатный лигнин имеет плотность 1300 кг/м3. Он растворим в водных растворах аммиака и гидроксидов щелочных металлов, а также в диоксане, этиленгликоле, пиридине, фурфуроле, диметилсульфоксиде. Термическая обработка сульфатного лигнина вызывает его разложение с образованием летучих веществ, начиная с температуры 190 ºС. Сульфатный лигнин отнесен к практически нетоксичным продуктам, применяется в виде влажной пасты, не пылит и непожароопасен.

Составы смоляных и жирных кислот (по данным СибНИИЦКа) представлены в таблицах 1 и 2.

Состав смоляных кислот таллового лигнина, %

Состав жирных кислот таллового лигнина, %

Таблица 1

|

Кислота |

Значение |

|

Пимаровая |

6–13,0 |

|

Сандариновая |

2,0–3,0 |

|

Полюстровая |

1,5–3,5 |

|

Изопинаровая |

6,0–13,0 |

|

Абиетиновая |

56,0–64,0 |

|

Дегидроабиетиновая |

11,0–18,0 |

|

Неоабиетиновая |

1,5–2,5 |

Таблица 2

|

Кислота |

Значение |

|

Пальмитиновая |

2,5–3,5 |

|

Пальмитолеиновая |

1,5–2,5 |

|

Стеариновая |

0,5–1,0 |

|

Олеиновая |

18,0–21,0 |

|

Изоленолевая |

1,5–4,5 |

|

Лилолевая |

32,0–37,0 |

|

Изоленолевая |

8,0–11,0 |

|

Линоленовая |

6,0–8,0 |

|

Генейкозановая |

5,0–8,0 |

|

Бегеновая |

1,0–1,5 |

Только в Братском филиале группы «Илим» на существующих мощностях целлюлозного производства образуется более 10 тыс. т таллового лигнина. В той или иной степени утилизацией лигнина занимаются сами производящие его предприятия, однако гидролизный лигнин, сульфатный лигнин и лигносульфона-ты присутствуют на рынке как товарные продукты. Международных или российских стандартов на технические лигнины не существует и они поставляются по различным заводским техническим условиям. При нормальных условиях лигнин плохо растворяется в воде и органических растворителях. В химических технологиях и в окружающей среде лигнин может участвовать в самых разнообразных химических реакциях и превращениях. Лигнин проявляет пластические свойства при повышенном давлении и температуре, особенно во влажном состоянии, что позволяет применять его в древесных композитах.

В настоящей работе представлены результаты исследования по применению сульфатного таллового лигнина в качестве одного из компонентов проклеивающего состава для получения древесно-волокнистых плит (ДВП).

Использовалась щелочная добавка лигнина (ЩДЛ), представляющая собой раствор таллового лигнина в аммиаке. Работа выполнена в лабораторных условиях действующего производства древесноволокнистых плит мокрым способом.

Для оценки влияния переменных факторов исследований на выходные параметры (параметры качества ДВП) предусматривалась разработка регрессионной модели, обеспечивающей возможность управления технологическими режимами.

В таблице 3 представлены варьируемые факторы в натуральном и кодовом обозначении, их уровни и интервалы варьирования.

Основные факторы и уровни их варьирования

Таблица 3

|

Фактор |

Кодовое обозначение |

Нижний уровень |

Основной уровень |

Верхний уровень |

Интервал варьирования |

|

Массовая доля смолы, мас.ч. |

X 1 |

0,1 |

0,6 |

1,1 |

0,5 |

|

Массовая доля парафина, мас.ч. |

X 2 |

0,2 |

0,5 |

0,8 |

0,3 |

|

Массовая доля вводимой ЩДЛ в композицию, мас.ч. |

X 3 |

0,5 |

2,0 |

3,5 |

1,5 |

В качестве выходных величин при проведении многофакторного эксперимента (по В-плану второго порядка) были приняты качественные показатели готовой продукции:

-

Y 1 – предел прочности ДВП при статическом изгибе, МПа;

-

Y 2 – разбухание по толщине, %.

Полученные результаты экспериментов обрабатывались методом вариационной статистики.

Матрица планирования эксперимента по В-композиционному плану второго порядка в нормализованных и натуральных обозначениях и результаты экспериментов приведена в таблице 4.

Матрица планирования и результаты экспериментов

Таблица 4

|

Номер опыта |

X 1 |

, мас.ч. |

X 2 , |

мас.ч |

X 3 , |

мас.ч |

Y 1 , σ изг , МПа |

Y 2 , h, % |

|

1 |

-1 |

0,1 |

-1 |

0,2 |

-1 |

0,5 |

34 |

22,2 |

|

2 |

+1 |

1,1 |

-1 |

0,2 |

-1 |

0,5 |

42 |

12,5 |

|

3 |

-1 |

0,1 |

+1 |

0,8 |

-1 |

0,5 |

35 |

15,4 |

|

4 |

+1 |

1,1 |

+1 |

0,8 |

-1 |

0,5 |

39 |

21,6 |

|

5 |

-1 |

0,1 |

-1 |

0,2 |

+1 |

3,5 |

41 |

1,1 |

|

6 |

+1 |

1,1 |

-1 |

0,2 |

+1 |

3,5 |

45 |

12,9 |

|

7 |

-1 |

0,1 |

+1 |

0,8 |

+1 |

3,5 |

40 |

12,9 |

|

8 |

+1 |

1,1 |

+1 |

0,8 |

+1 |

3,5 |

47 |

12,5 |

|

9 |

-1 |

0,1 |

0 |

0,5 |

0 |

2 |

40 |

14,2 |

|

10 |

+1 |

1,1 |

0 |

0,5 |

0 |

2 |

43 |

12,8 |

|

11 |

0 |

0,6 |

-1 |

0,2 |

0 |

2 |

41 |

11,1 |

|

12 |

0 |

0,6 |

+1 |

0,8 |

0 |

2 |

42 |

12,5 |

|

13 |

0 |

0,6 |

0 |

0,5 |

-1 |

0,5 |

40 |

15,9 |

|

14 |

0 |

0,6 |

0 |

0,5 |

+1 |

3,5 |

43 |

12,9 |

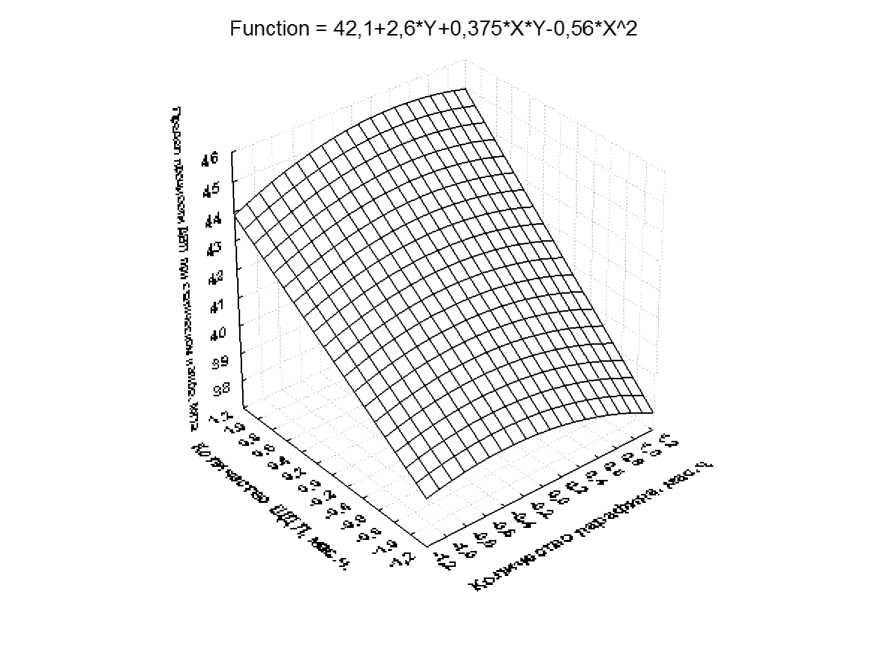

В результате обработки экспериментальных данных после оценки значимости коэффициентов регрессии и проверки на адекватность уравнения функций отклика для описания процесса прессования имеют следующий вид:

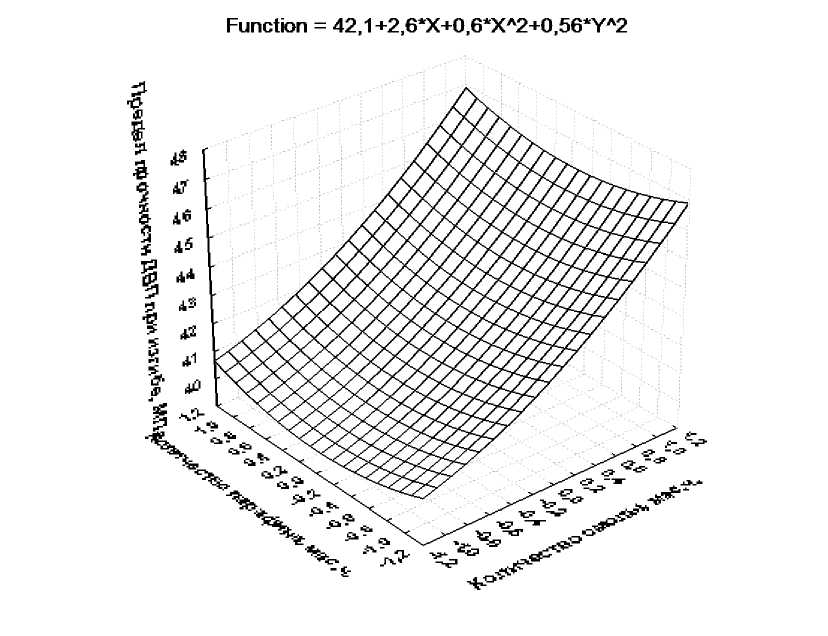

-

- зависимость прочности ДВП при статическом изгибе от варьируемых факторов описывается уравнением в нормализованных значениях переменных:

Y1 = 42,1 + 2,6X 1 + 2,6X3 - 0,5X 12 - 0,56X22 + 0,375X2 X3;

-

- зависимость разбухания ДВП по толщине от варьируемых факторов описывается уравнением в нормализованных значениях переменных:

Y = 14,28 - 1,15 X. - 1,73 X. - 2,5 8 X 2 + 1,42 X 22 + 2,71 XX - 1,11 XX

2 1 3 2 3 1 2 2 3 .

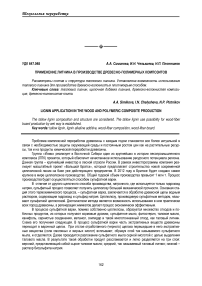

Рис. 1. Зависимость предела прочности ДВП при статическом изгибе от количества вводимой в композицию смолы

Зависимость предела прочности ДВП при статическом изгибе от количества вводимой в композицию смолы выражается в виде параболической зависимости. При введении в композицию смолы с 0,1 до 1,1 мас.ч. наблюдается повышение предела прочности ДВП при статическом изгибе с 42 до 44,5 МПа.

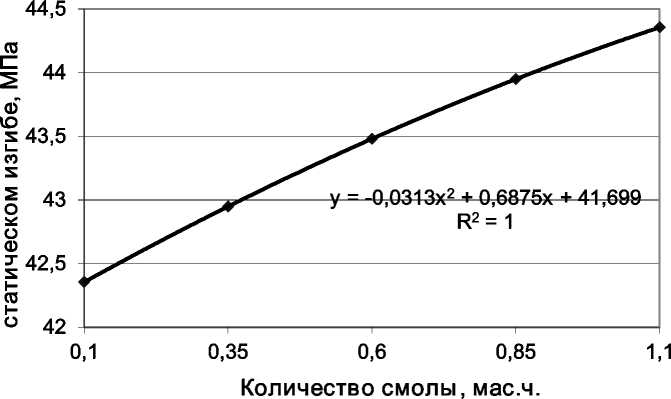

Рис. 2. Зависимость предела прочности ДВП при статическом изгибе от количества вводимого в композицию парафина

Зависимость предела прочности ДВП при статическом изгибе от количества вводимого в композицию парафина выражается в виде квадратичной нелинейной зависимости. При введении в композицию парафина с 0,2 до 0,8 мас.ч. наблюдается незначительной снижение показателя предела прочности ДВП при статическом изгибе с 42,1 до 41,7 МПа.

—♦— Ряд1

^^^^^^^^^Линейная (Ряд1)

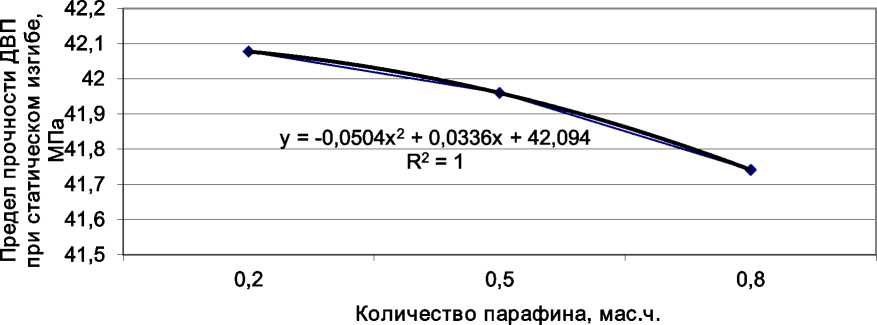

Рис. 3. Зависимость предела прочности ДВП при статическом изгибе от количества вводимого в композицию ЩДЛ

Зависимость предела прочности ДВП при статическом изгибе от количества вводимой в композицию смолы выражается в виде прямой линейной зависимости. При введении в композицию ЩДЛ с 0,5 до 3,5 мас.ч. наблюдается повышение предела прочности ДВП при статическом изгибе с 43 до 52 МПа.

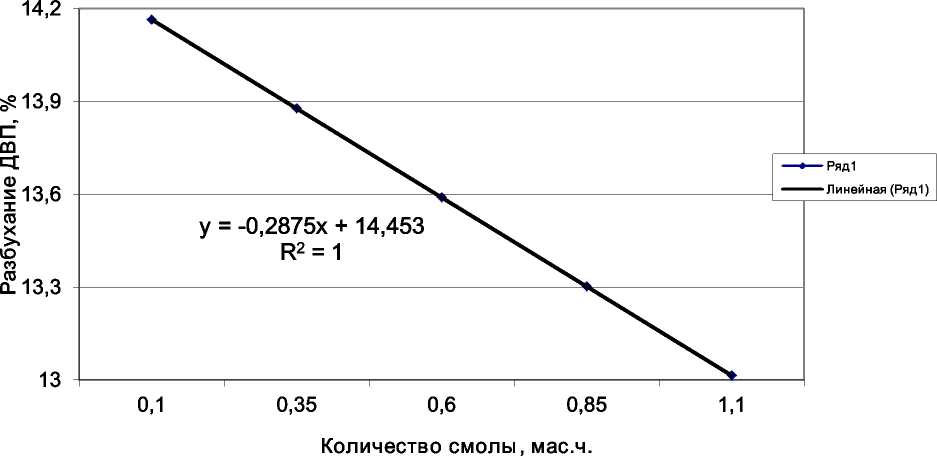

Рис.4. Зависимость разбухания ДВП по толщине от количества вводимой в композицию смолы

Зависимость разбухания ДВП по толщине от количества вводимой в композицию смолы выражается в виде прямой линейной зависимости. При введении в композицию смолы с 0,1 до 1,1 мас.ч. наблюдается незначительное понижение разбухания ДВП с 14 до 13 %.

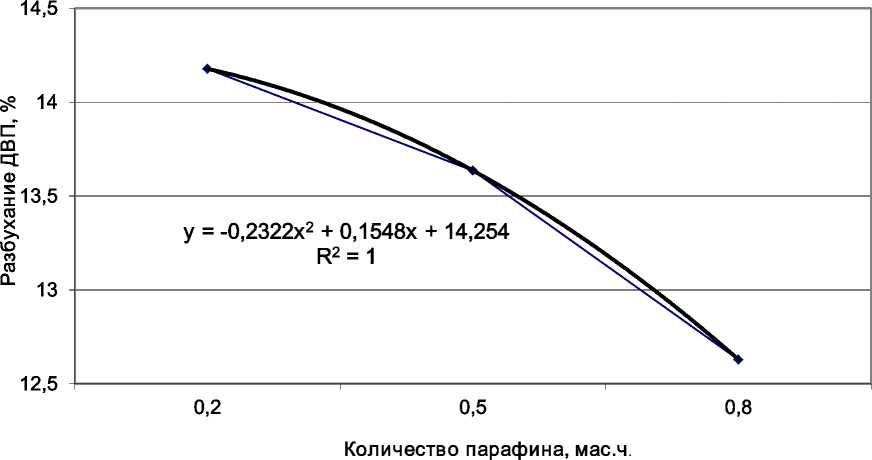

Рис.5. Зависимость разбухания ДВП по толщине от количества вводимого в композицию парафина

Зависимость разбухания ДВП по толщине от количества вводимой в композицию смолы выражается в виде квадратичной нелинейной зависимости. При введении в композицию парафина с 0,2 до 0,8 мас.ч. наблюдается понижение показателя разбухания ДВП с 14,5 до 12,5 %.

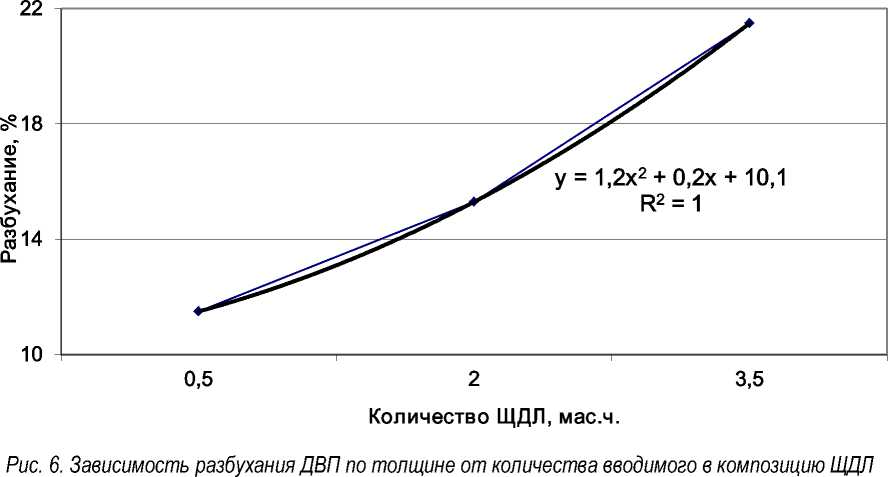

Зависимость разбухания ДВП по толщине от количества вводимого в композицию ЩДЛ выражается в виде квадратичной нелинейной зависимости. При введении в композицию ОТЛ с 0,5 до 3,5 мас.ч. наблюдается повышение показателя разбухания ДВП с 11,5 до 21,5 %.

По полученным математическим моделям были построены поверхности отклика, характеризующие взаимное влияние варьируемых факторов

Рис. 7. Зависимость предела прочности ДВП при статическом изгибе от количества вводимых в композицию смолы и парафина при количестве ЩДЛ 2 мас.ч.

Рис. 8. Зависимость предела прочности ДВП при статическом изгибе от количества вводимых в композицию парафина и ЩДЛ при количестве смолы, вводимой в композицию, 0,6 мас.ч.

Выводы

-

1. На базе экспериментальных и теоретических исследований установлена возможность комплексного использования побочных продуктов лесохимического производства, что снижает остроту экологических проблем.

-

2. Установлена возможность использования лигнина для производства древесно-волокнистых плит мокрым способом. Лигнин вводится в проклеивающий состав в виде щелочного раствора.

-

3. Определены оптимальные соотношения компонентов древесно-волокнистой композиции:

-

- упрочняющая добавка 0,4–0,6 % к массе а.с.в;

-

- щелочная добавка лигнина – 1,5–2,5 % к массе а.с.в.;

-

- гидрофобная добавка – не более 0,5 % к массе а.с.в.;

-

- древесное волокно – остальное.

-

4. Определено, что физико-механические характеристики древесно-волокнистых плит при применении ЩДЛ соответствуют требованиям ГОСТ 4586 «Плиты древесно-волокнистые. Технические условия» для плит марки Т.