Применение методов управления качеством на ЗАО «Улан-Удэстальмост»

Автор: Митыпова Н.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (52), 2015 года.

Бесплатный доступ

Большинство современных концепций повышения эффективности производственной деятельности организации базируются на теории, методологии и практике управления качеством. Статья посвящена реализации методов управления качеством на мостостроительном предприятии. Установлено, что применение систем «5 S» и «точно-вовремя» технологически целесообразно и приводит к усовершенствованию производственного процесса, что влечет за собой повышение качества работы и конкурентоспособности предприятия на рынке.

Мостостроение, качество, методы управления качеством, "бережливое производство", система "5 s", система "точно-вовремя"

Короткий адрес: https://sciup.org/142143009

IDR: 142143009 | УДК: 005.7

Текст научной статьи Применение методов управления качеством на ЗАО «Улан-Удэстальмост»

Мостостроение в России развивается на уровне мировых достижений, занимая в транспортном строительстве ведущее место. Закрытое акционерное общество «Улан-Удэсталь-мост» является одним из специализированных мостостроительных предприятий России. К настоящему времени заводом выпущено свыше 940 тыс. т металлоконструкций пролетных строений автодорожных, железнодорожных, пешеходных мостов, путепроводов и эстакад типового и индивидуального проектирования.

Повышение качества металлоконструкций расценивается как решающее условие конкурентоспособности предприятия на рынке. Успешная реализация методов управления качеством в процессе производства является одним из главных критериев получения качественной продукции. В числе основных тенденций развития современного менеджмента широко применяется концепция «бережливого производства», которое основывается на системах «5 S» и «точно-вовремя» [2].

Целью работы является реализация методов управления качеством на ЗАО «Улан-Удэ-стальмост» для улучшения производственной деятельности предприятия и повышения его конкурентоспособности на российском и международном рынках.

Производственное помещение предприятия ЗАО «Улан-Удэстальмост» имеет 6 основных цехов, где происходит изготовление продукции, и 7 вспомогательных цехов, обеспечивающих требуемыми ресурсами основное производство. В качестве объекта исследований выбран инструментальный цех, который является вспомогательным.

Инструментальный цех является самостоятельным структурным подразделением предприятия и работает в одну смену. Цех предназначен для снабжения инструментом и технологической оснасткой всех цехов и рабочих мест, кроме покупного инструмента.

Для повышения производственной деятельности предприятия применили инструменты «бережливого производства» ‒ системы «5 S» и «точно-вовремя».

Система «5 S» ‒ упорядоченный образ действий для конструирования, организации, стандартизации рабочей среды и рационализации рабочего пространства.

Пять взаимосвязанных принципов организации рабочего места, обеспечивающих визуальный контроль и бережливое производство. Японское название каждого из этих принципов начинается с буквы «S»:

-

- Seiri «Сортировка» ‒ четкое разделение вещей на нужные и ненужные и избавление от последних;

-

- Seiton «Соблюдение порядка» ‒ организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать;

-

- Seiso «Содержание в чистоте» (уборка) ‒ соблюдение рабочего места в чистоте и опрятности;

-

- Seiketsu «Стандартизация» (поддержание порядка) ‒ необходимое условие для выполнения первых трех правил;

-

- Shitsuke «Совершенствование» (формирование привычки) ‒ воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Система «точно-вовремя» ‒ наиболее распространенная в мире логистическая концепция. Основная идея концепции заключается в следующем: если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве в нужное место и точно к назначенному сроку для производства, сборки или реализации готовой продукции [1].

Результаты исследования и их обсуждение

На начальном этапе работы в инструментальном цехе проведена процедура оценки производственного процесса, т.е. аудит рабочей зоны с составлением фотоотчета. В ходе анализа работы цеха выявлены следующие проблемы:

-

1) бессистемность хранения рабочего инструмента, сменных деталей для оборудования, приспособлений в тумбочках, шкафах и стеллажах цеха;

-

2) бессистемность хранения заготовок, различных деталей, готовой продукции и имеющегося брака при производстве;

-

3) бессистемное расположение уборочного инвентаря и средств индивидуальной защиты;

-

4) отсутствие визуализации о ходе рабочего процесса.

Таким образом, усложняется поиск нужного для работы объекта, захламленность рабочего пространства препятствует свободному проходу по цеху в то или иное место участка, что влечет за собой потери рабочего времени.

После визуализации всех участков, отделений составили оценку состояния производственного процесса инструментального цеха до начала внедрения системы бережливого производства «5 S». Все оценки проставлены по упрощенной диагностике системы по 10 критериям, представленной в таблице 1.

Таблица 1

Диагностика системы «5 S»

|

Количество баллов |

Описание |

|

1 |

Практически ничего не сделано |

|

2 |

Работа выполняется, но не полностью |

|

3 |

Работа выполняется, но от случая к случаю |

|

4 |

Работа постоянно выполняется, приняты определенные меры |

Полученные баллы проведенной оценки состояния производственного процесса инструментального цеха приведены в таблице 2. Критерии «5 S» оцениваются от 1 до 4 баллов в зависимости от степени выполнения.

Таблица 2 Оценка состояния инструментального цеха

|

№ |

Критерии «5 S» |

Проверяется |

Комментарии |

Балл |

|

1 |

Визуализация рабо чего места |

Обозначение мест хранения, опасных зон, наличие НД и др. |

Обозначения есть не везде, только на опасных зонах |

3 |

|

2 |

Наличие НД |

Наличие и актуализация НД по технике безопасности, уборке и др. |

Имеются, но нуждаются в замене из-за поношенности бумаги |

4 |

|

3 |

Организация и порядок на рабочем месте |

Предметы должны быть рассортированы и храниться на местах, документация доступна |

Предметы не рассортированы. Документация доступна |

2 |

|

4 |

Содержание шкафов хранения рабочего инструмента |

Соблюдение стандарта размещения |

Стандарт есть, но содержание шкафов не соответствует требованиям стандарта |

2 |

|

5 |

Закрепление ответ ственности |

За каждым оборудованием должно быть установлено лицо, отвечающее за его состояние |

Не за каждым оборудованием установлено ответственное лицо |

3 |

|

6 |

Обозначение неисправностей оборудования |

Наличие сигнальных ярлыков на местах неисправностей |

Отсутствуют |

1 |

|

7 |

Хранение средств уборки и защиты |

Наличие и состояние стенда для хранения средств уборки и защиты (каски и т.п.) |

Стенда нет. Средства уборки, защиты разбросаны по цеху |

1 |

|

8 |

Обучение |

Процент персонала, обученного бережливому производству и системе «5 S» |

Персонал не обучен |

1 |

|

9 |

Улучшение |

Наличие планов по улучшению |

Отсутствуют |

1 |

|

10 |

Чистота рабочего места |

Рабочее место должно быть чистое, рабочая зона ‒ соответствовать требованиям НД |

Оборудование нуждается в покраске, уборке. Рабочая зона не соответствует требованиям НД |

2 |

|

Итого |

40 20 |

|||

Как видно из таблицы 2, состояние инструментального цеха оценено в 20 баллов из 40.

На следующем этапе работы провели поэтапно 5 взаимосвязанных принципов организации рабочего места: 1 S ‒ Сортировка, 2 S ‒ Соблюдение порядка, 3 S ‒ Содержание в чистоте (уборка, покраска), 4 S ‒ Стандартизация, 5 S ‒ Совершенствование. Систематизация, аудит (учеба).

В данной работе приведен пример участка хранения готовой продукции. На рисунках 1, 2 представлены фото участка готовой продукции инструментального цеха до и после внедрения системы «5 S». Вся разбросанная по цеху продукция, различные детали, инструменты (рис. 1) были расположены в отдельном месте, с внедренными поддонами и подписанными ярлыками (рис. 2).

Рис. 1. Участок готовой продукции до внедрения системы «5 S»

Рис. 2. Участок готовой продукции после внедрения системы «5 S»

Оценка состояния инструментального цеха после внедрения системы «5 S» представлена в таблице 3.

Оценка состояния инструментального цеха после внедрения системы «5 S»

Таблица 3

|

№ |

Критерии «5 S» |

Проверяется |

Комментарии |

Балл |

|

1 |

Визуализация рабо чего места |

Обозначение мест хранения, опасных зон, наличие НД и др. |

Обозначения и НД имеются (введен визуальный стандарт расположения тумб, оборудования и т.д.) |

4 |

|

2 |

Наличие НД |

Наличие и актуализация НД по технике безопасности, уборке и др. |

Имеется (все инструкции, правила обновлены) |

4 |

|

3 |

Организация и порядок на рабочем месте |

Предметы должны быть рассортированы и храниться на местах, документация доступна |

Выполняется (по шагу 2 S) |

3 |

|

4 |

Содержание шкафов хранения рабочего инструмента |

Соблюдение стандарта размещения |

Выполняется (по шагу 1 S) |

4 |

|

5 |

Закрепление ответ ственности |

За каждым оборудованием должно быть установлено ответственное лицо за их состояние |

За каждым оборудованием установлено ответственное лицо за их состояние |

4 |

|

6 |

Обозначение неисправностей оборудования |

Наличие сигнальных ярлыков на местах неисправностей |

Выполняется (ведутся ведомости) |

4 |

|

7 |

Хранение средств уборки и защиты |

Наличие и состояние стенда для хранения средств уборки и защиты (каски и т.п.) |

Изготовлен новый стенд для хранения средств уборки и защиты (каски и т.п.) |

4 |

|

8 |

Обучение |

Процент обученного персонала бережливому производству и системе «5 S» |

Весь персонал цеха (12 чел.) обучен |

3 |

|

9 |

Улучшение |

Наличие планов по улучшению |

Разработан план по внедрению системы «5 S» |

4 |

|

10 |

Чистота рабочего места |

Рабочее место должно быть чистое, рабочая зона ‒ соответствовать требованиям НД |

Оборудование почищено и покрашено. Рабочая зона убрана |

4 |

|

Итого |

40 38 |

|||

Таким образом, в результате проведения системы «5 S» показатели состояния инструментального цеха, такие как визуализация рабочего места, наличие НД, организация и порядок на рабочем месте, содержание шкафов для хранения рабочего инструмента, чистота рабо- чего места и т.д., которые были оценены до и после внедрения элемента бережливого производства «5 S», улучшились с 50 до 95%. Данный показатель показывает производственную эффективность системы.

Данная система позволяет практически без затрат не только наводить порядок на предприятии (повышать производительность, сокращать потери, снижать уровень брака и травматизма), но и создавать необходимые стартовые условия для реализации сложных и дорогостоящих производственных и организационных инноваций, обеспечивать их высокую эффективность за счет радикального изменения сознания работников, их отношения к своему делу [4].

Каждая фаза производства должна заканчиваться изготовлением нужной детали именно в тот момент, когда она требуется для последующей операции. Все неиспользуемые какое-то время запасы являются непроизводительными расходами и составляют издержки производителя, которые возрастают в зависимости от времени и объема неиспользуемых запасов. Для улучшения эффективности работы предприятия ЗАО «Улан-Удэстальмост», производственная деятельность которого состоит из нескольких взаимосвязанных цехов, следующий этап работы посвящен внедрению на предприятии концепции «точно-вовремя». Суть концепции заключается в том, что необходимо делать только в том количестве, с тем качеством и в то время, которое требуется непосредственно для последующей операции [3].

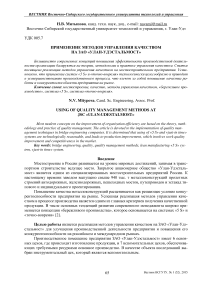

Схема работы системы «точно-вовремя» в инструментальном цехе представлена на рисунке 3.

Рис. 3. Схема производственного процесса

Как видно из схемы, в инструментальный цех с кузнечно-механического цеха (КМЦ), а именно с кузнечного участка, привозят рабочий материал ‒ разрезанные металлические листы для производства инструментов, деталей. Производственная линия начинает работать в 8 ч 05 мин. Далее готовые детали (матрица, резцы, сверла и др.), изготовленные в инструментальном цехе, необходимо отправить в 16 ч 00 мин в определенные цеха предприятия (сборочный цех, цех обработки и КМЦ) для дальнейшего производства мостовых конструкций.

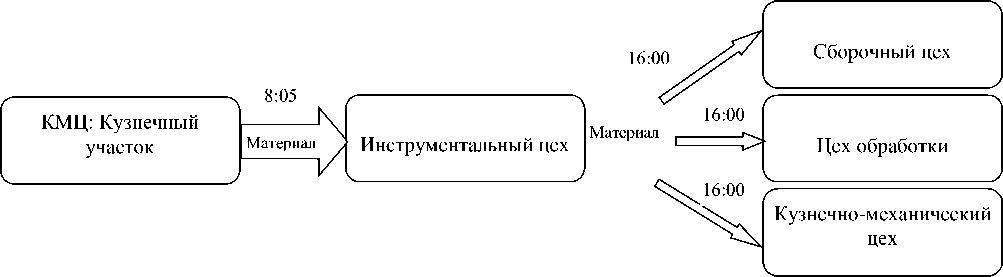

Для упорядочивания производственной деятельности предприятия разработаны сопроводительные карточки поступающего материала. Они помогают ответственному лицу на производственной линии контролировать, чтобы необходимые для сборки детали поступали строго в тот момент, когда это нужно, и строго в необходимом количестве на определенной стадии производства. Также с помощью работ с карточками уменьшится промежуточное складирование всего запаса.

Пример сопроводительной карточки материала, поступающего в инструментальный цех с кузнечного участка, представлен на рисунке 4.

Рис. 4. Сопроводительная карточка материала для механического участка инструментального цеха

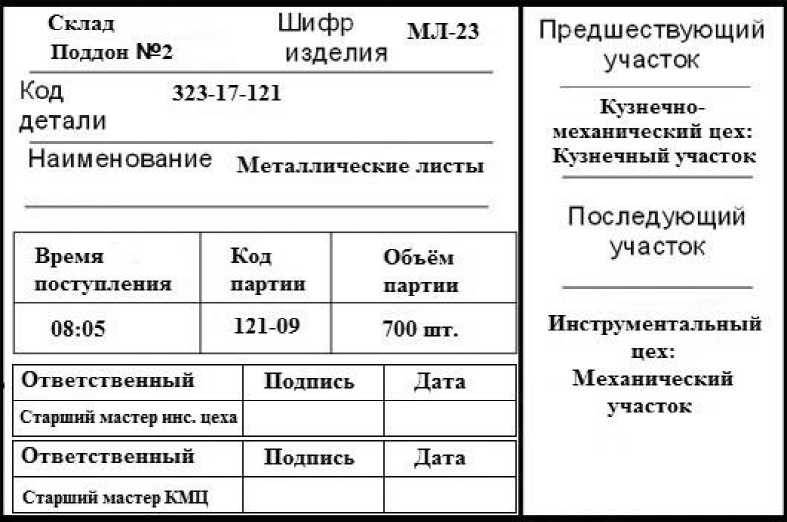

Пример сопроводительной карточки поступающего материала для производства из инструментального цеха в сборочный цех представлен на рисунке 5.

Рис. 5. Сопроводительная карточка материала для сборочного цеха

Таким образом, данный принцип «точно-вовремя» позволяет без затрат времени на ожидание нужного материла своевременно приступить к работе. Внедрение сопроводительных карточек позволит повысить производственную деятельность инструментального цеха, грамотно организовать движение материала без потери рабочего времени, уменьшить запасы готовой продукции и поступающего материала.

Заключение

Результаты проведенной работы показали эффективность применения методов управления качеством на ЗАО «Улан-Удэстальмост». Внедрение принципов бережливого производства «5 S» и «точно-вовремя» в инструментальный цех предприятия экономически и технологически целесообразно и приводит к усовершенствованию производственного процесса, что влечет за собой повышение качества работы и конкурентоспособности предприятия на рынке .