Применение пакетов прикладных программ при обосновании конструктивных параметров подшипников коленчатых валов на ранней стадии проектирования поршневых двигателей

Автор: Прокопьев Валерий Никифорович, Рождественский Юрий Владимирович, Гаврилов Константин Владимирович

Рубрика: Расчет и конструирование

Статья в выпуске: 23 (123), 2008 года.

Бесплатный доступ

Рассматриваются примеры применения пакетов прикладных программ, разработанных для расчета гидромеханических характеристик сложнонагруженных трибосопряжений при обосновании конструктивных параметров подшипников коленчатых валов на ранней стадии проектирования поршневых двигателей.

Гидромеханические характеристики, сложнонагруженные трибосопряжения, коленчатый вал, гидродинамические давления, пакет прикладных программ

Короткий адрес: https://sciup.org/147151434

IDR: 147151434 | УДК: 55.42.31;

Текст научной статьи Применение пакетов прикладных программ при обосновании конструктивных параметров подшипников коленчатых валов на ранней стадии проектирования поршневых двигателей

Авторы в течение многих лет занимаются разработкой методов решения разнообразных задач, возникающих при проектировании сложнонагруженных гидродинамических трибосопряжений, типичными представителями которых являются такие сопряжения, как «шейки коленчатого вала – вкладыши» двигателей внутреннего сгорания (ДВС).

Степень совершенства конструкции сложнонагруженных трибосопряжений принято оценивать расчетом стандартного набора гидромеханических характеристик (ГМХ), позволяющих прогнозировать износостойкость и усталостную долговечность антифрикционного слоя вкладышей, потери на трение, теплонапряженность и т. д.

Известные методики расчета ГМХ достигли уровня, позволяющего с высокой степенью достоверности оценивать влияние на них большого количества факторов и продолжают совершенствоваться. Созданы программные комплексы [1–6], которые с успехом применяются при проектировании подшипников коленчатых валов ДВС и роторов малоразмерных турбокомпрессоров, обеспечивая существенное сокращение затрат времени на их проектирование и доводку конструкций.

Известно, что для расчета ГМХ сложнонагруженных трибосопряжений необходимо знать распределение гидродинамических давлений в смазочном слое, разделяющем поверхности трения, на каждом временном шаге численного интегрирования уравнений движения поверхностей. Результаты, анализируемые ниже, получены на основе полей гидродинамических давлений в смазочных слоях, разделяющих шатунные (коренные) шейки и вкладыши, рассчитанных интегрированием уравнения Элрода [7, 8], что в настоящее время считается наиболее последовательным и точным.

В качестве примера применения программных комплексов рассмотрим результаты расчета ГМХ подшипников коленчатого вала одной из модификаций двигателя 4Т371, который входит в семейство тракторных двигателей, серийное производство которых планируется на ООО «Челя- бинский тракторный завод – УРАЛТРАК». Этот двигатель рядный, четырехцилиндровый, с максимальной мощностью 165 л.с. при частоте вращения 2000 об/мин и порядком работы цилиндров 1-3-4-2. Исходные данные для расчета ГМХ представлены в табл. 1.

Таблица 1

Исходные данные для расчета подшипников коленчатого вала двигателя 4Т371

|

№ |

Параметр |

Значение |

№ |

Параметр |

Значение |

|

1 |

Диаметр подшипника D , мм |

851 952 |

10 |

Динамическая вязкость масла при температурах T =40 ° C и T =100 ° C, Ц 40 ( ^ 100 ) , Па ' с |

0,0661 (0,0107) |

|

2 |

Радиальный зазор h 0 , мм |

0,035 0,050 |

11 |

Масса поршневого комплекта, кг |

4,16 |

|

3 |

Давление подачи смазки pS , МПа |

0,5 |

12 |

Эффективная масса цапфы (шатунной шейки) mЭ , кг |

3,37 |

|

4 |

Температура подачи смазки T 0 , ° С |

90 |

13 |

Удельная теплоемкость масла c , Дж/кг -° С |

2156 |

|

5 |

Частота вращения коленчатого вала ω 2 , об/мин |

2000 |

|||

|

6 |

Ширина подшипника B , мм |

50 46 |

14 |

Плотность масла ρ , кг/м3 |

885 |

|

7 |

Диаметр отверстия для подачи смазки dотв , мм |

7 |

15 |

Коэффициенты теплопередачи шипа и подшипника кШ , кП , Вт/м 2 -° С |

50 |

|

8 |

Радиус кривошипа, мм |

75 |

15 |

Коэффициенты теплопроводности шипа и подшипника kШ , kП , Вт/м2 -° С |

50 |

|

9 |

Длина шатуна, мм |

260 |

-

1 Шатунный подшипник. 2 Коренной подшипник.

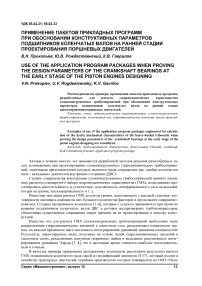

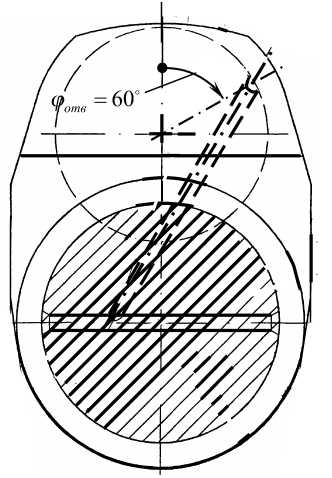

При расчетах шатунного подшипника угол расположения отверстия для подачи смазки в смазочный слой принимался равным ф отв = 60 o (рис. 1). Расчетный годограф нагрузок, действующих на шатунный подшипник на режиме максимальной мощности двигателя, приведен на рис. 2, где через 0 o , 180 o , 360 o и т. д. обозначены точки, соответствующие углам поворота кривошипа a , отсчитываемым от верхней мертвой точки такта всасывания.

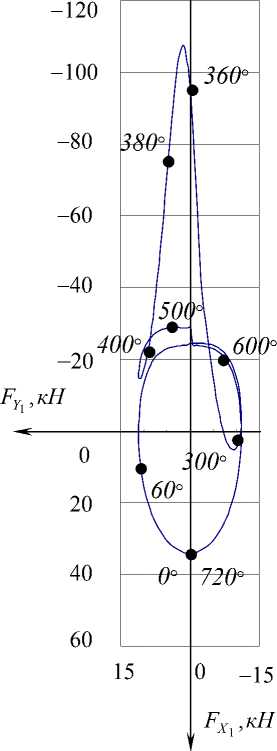

Траектория движения шатунной шейки и рассчитанные на ее основе значения ГМХ представлены на рис. 3 и в табл. 2, где f max , f * – максимальное и среднее удельные давления, действующие на подшипник, inf f min , sup p max – экстремальные за цикл tц значения минимальной толщины смазочного слоя и максимального гидродинамического давления, h m*in , p m*ax – их средние значения за цикл, TЭ * , N * , QB * – средние значения

Рис. 1. Схема подвода смазки к шатунной шейке коленчатого вала двигателя 4Т371

Прокопьев В.Н., Рождественский Ю.В., Гаврилов К.В. Применение пакетов прикладных программ при обосновании конструктивных параметров подшипников коленчатых валов … соответственно эффективной (расчетной) температуры смазочного слоя, потерь на трение, торце- вого расхода смазки.

Рис. 2. Годограф нагрузок, действующих на шатунный подшипник

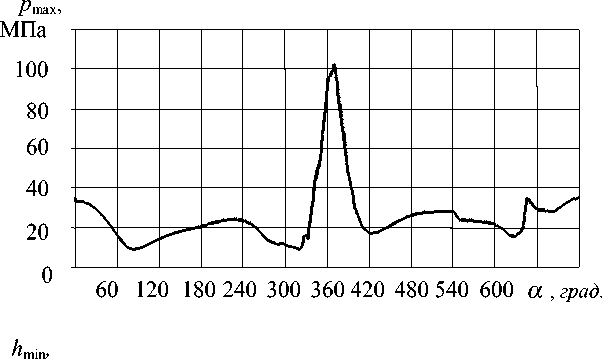

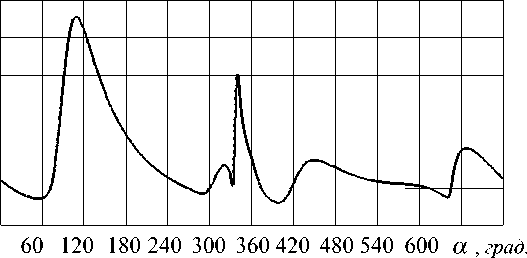

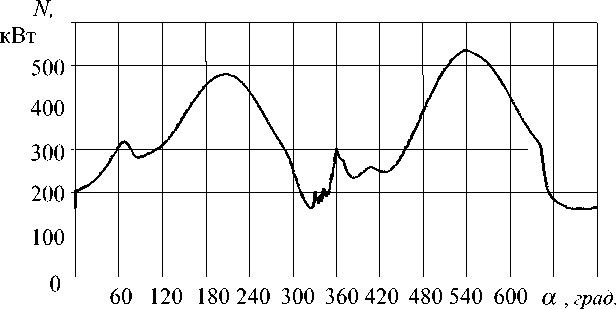

Зависимости некоторых ГМХ от угла поворота кривошипа a на режиме максимальной мощности приведены на рис. 4.

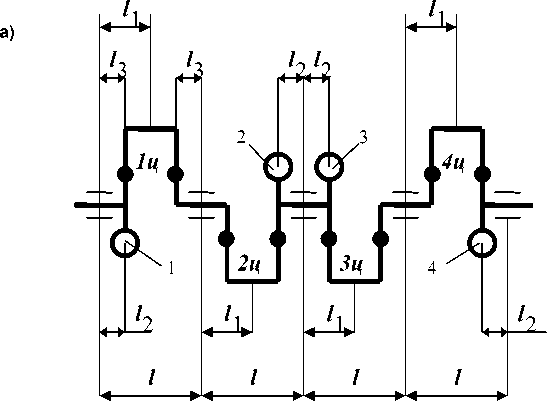

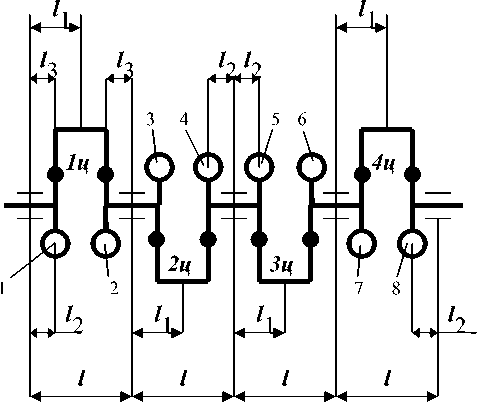

Принятые при проведении расчетов ГМХ коренных подшипников варианты схем коленчатого вала двигателя 4Т371 представлены на рис. 5. В табл. 3 приведены значения параметров, необходимых для расчета нагрузок, действующих на коренные подшипники для первой схемы (рис. 5, а), где m щ – вращательная масса одной щеки, приведенная к радиусу кривошипа, m пр i , i= 1…4 – вращательные массы противовесов.

Рис. 3. Траектория движения центра шатунной шейки

В качестве одного из возможных вариантов расположения противовесов рассмотрена вторая схема коленчатого вала (рис. 5, б) с восемью противовесами, масса которых, приведенная к оси кривошипа, одинакова и равна т пр = 3,03 кг.

Таблица 2

Гидромеханические характеристики шатунного подшипника двигателя 4Т371 (режим максимальной мощности)

|

f max , МПа |

f *, МПа |

inf h min , мкм |

* min , мкм |

sup p max, МПа |

* p max , МПа |

T Э * , ° С |

N * , Вт |

Q T * , л/с |

|

24,4 |

5,85 |

3,20 |

5,393 |

102,7 |

23,4 |

122,5 |

328,8 |

0,051 |

Таблица 3

Значения параметров для расчета нагрузок

|

Параметр |

l , м |

l 1 , м |

l 2 , м |

l 3 , м |

m щ , кг |

m пр 1 , кг |

m пр 2 , кг |

m пр 3 , кг |

m пр 4 , кг |

|

Значение |

0,165 |

0,0825 |

0,04232 |

0,04175 |

1,348 |

2,002 |

1,998 |

1,998 |

1,837 |

мкм

Рис. 4. Зависимости ГМХ шатунных подшипников коленчатого вала двигателя 4Т371

Исследованы два варианта схем подачи смазки в подшипники. В первом из них предусмотрена подача масла из главной масляной магистрали по каналам в блоке к каждому коренному подшипнику, на поверхности верхних вкладышей, которых выполнены канавки. Во второй схеме, смазка подается через коленчатый вал по аналогии со схемой, применяемой в хорошо известной конструкции двигателя V2 (схема с центральной подачей смазки).

Результаты расчетов свидетельствуют, что вторая схема подачи смазки по совокупности ГМХ подшипников уступает первой, что подтверждается и опытом ведущих зарубежных фирм, отдающих предпочтение именно первой схеме.

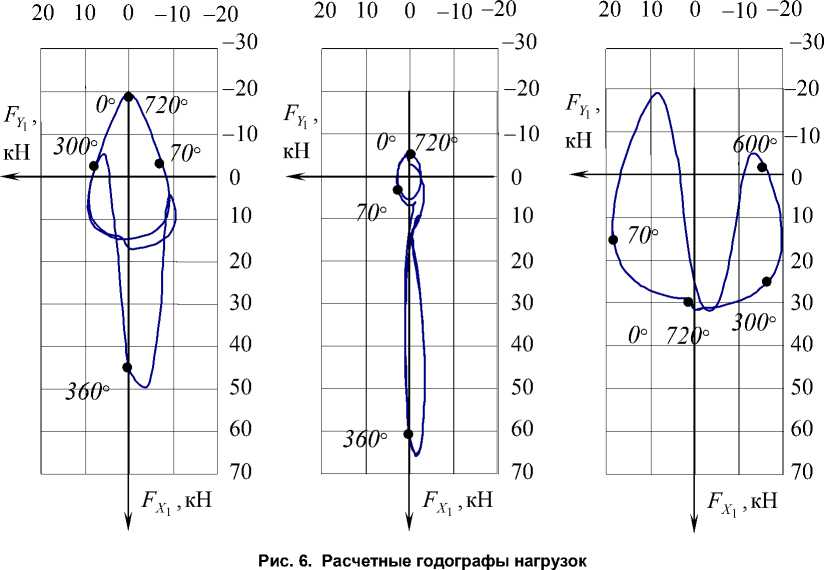

Расчетные годографы нагрузок, действующих на коренные подшипники при работе двигателя в режиме максимальной мощности для первой схемы коленчатого вала, приведены на рис. 6. Здесь и на рис. 7 индексы а), б), в) относятся к 1, 2, 3-му коренным подшипникам.

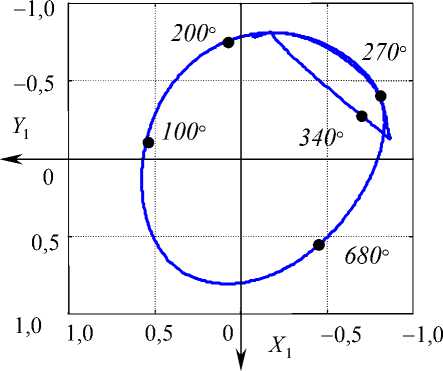

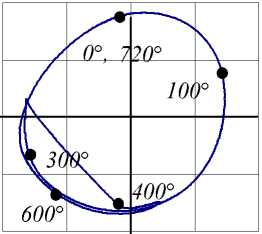

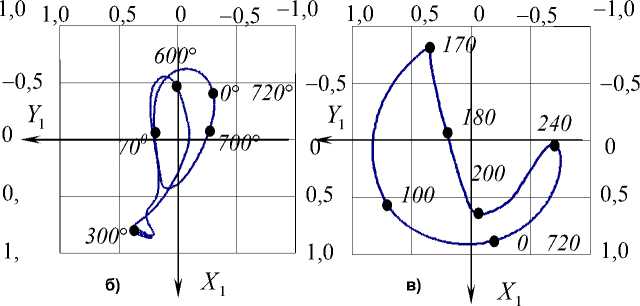

Значения ГМХ для первой и второй схем коленчатого вала представлены в табл. 4, 5, а траектории движения коренных шеек для первой схемы на рис. 7.

1,4

2 ,3

Рис. 5. Схемы коленчатого вала двигателя 4Т371: а) первая схема; б) вторая схема

1,4

2 ,3

Анализ показывает, что значения всех ГМХ как для первой, так и второй схем коленчатого вала находятся в допустимых пределах. Вторая схема предпочтительнее, поскольку для нее, например, у наиболее нагруженного пятого подшипника расчетное значение inf hmin и hm* in на 59% больше, а среднее за цикл значение гидродинамического давления в смазочном слое p*max на 40% меньше.

Таблица 4

Гидромеханические характеристики коренных подшипников двигателя 4Т371 (первая схема коленчатого вала)

|

№ под-ка |

f max , МПа |

f *, МПа |

inf h min , мкм |

* min , мкм |

sup p max, МПа |

* p max , МПа |

T Э * , ° С |

N * , Вт |

Q * , B , л/с |

|

1 |

11,64 |

3,01 |

3,799 |

8,303 |

45,7 |

12,15 |

102,5 |

353,8 |

0,014 |

|

2 |

14,63 |

3,04 |

5,055 |

16,98 |

66,4 |

12,76 |

100,4 |

307,0 |

0,015 |

|

3 |

7,63 |

4,63 |

3,900 |

8,740 |

60,8 |

24,01 |

102,8 |

369,4 |

0,015 |

|

4 |

14,66 |

3,07 |

5,090 |

15,90 |

65,72 |

12,87 |

101,2 |

302,1 |

0,014 |

|

5 |

11,56 |

3,09 |

2,326 |

7,930 |

69,6 |

13,66 |

102,4 |

352,1 |

0,014 |

Таблица 5

Гидромеханические характеристики коренных подшипников двигателя 4Т371 (вторая схема коленчатого вала)

|

№ под-ка |

f max , МПа |

f *, МПа |

inf h min , мкм |

* min , мкм |

sup p max, МПа |

* p max , МПа |

* TЭ , ° С |

N * , Вт |

Q B * , л/с |

|

1 |

13,11 |

2,05 |

3,600 |

8,209 |

46,4 |

12,17 |

102,4 |

353,1 |

0,014 |

|

2 |

15,44 |

3,19 |

5,060 |

16,98 |

66,41 |

12,73 |

100,4 |

306,9 |

0,015 |

|

3 |

11,51 |

3,14 |

6,430 |

11,72 |

34,68 |

9,71 |

101,1 |

337,5 |

0,016 |

|

4 |

15,89 |

3,41 |

7,500 |

15,94 |

66,04 |

12,86 |

101,2 |

301,9 |

0,014 |

|

5 |

13,53 |

2,18 |

5,760 |

14,14 |

49,80 |

8,19 |

102,0 |

303,7 |

0,013 |

б)

а)

в)

^^^^^^^

1,0

0,5

- 0,5

Y 1

а)

X 1

Рис. 7. Траектории движения коренных шеек (первая схема коленчатого вала)

Представленная работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 04-01-96-088) и аналитической ведомственной целевой программы «Развитие научного потенциала высшей школы (2006–2008 гг.)» (код проекта РНП 2.1.2.2285) и финансовой поддержке правительства Челябинской области (2008–2009 гг.).

Список литературы Применение пакетов прикладных программ при обосновании конструктивных параметров подшипников коленчатых валов на ранней стадии проектирования поршневых двигателей

- Прокопьев В.Н. Пакет прикладных программ «ОРБИТА»/В.Н. Прокопьев, Ю.В. Рождественский и др.//Зарегистрирован в реестре программ для ЭВМ в РосАПО под № 940513, 1994.

- Прокопьев В.Н. Пакет прикладных программ «ОРБИТА-ПОРШЕНЬ». В.Н. Прокопьев, Ю.В. Рождественский и др.//Зарегистрирован в реестре программ для ЭВМ в РосАПО под № 3.950326, 1995

- Рождественский Ю.В. Программа оптимизации профиля направляющей части поршня «ОПТИП». Версия 1.1/Ю.В. Рождественский//Зарегистрирована в реестре программ для ЭВМ в РосАПО под № 960053, 1996

- Прокопьев В.Н. Комплекс программ анализа динамики сложнонагруженных подшипников скольжения «ЭЛРОД»/В.Н. Прокопьев, А.К. Бояршинова, К.В. Гаврилов//Зарегистрирован в Российском агентстве по патентам и товарным знакам под № 2003612486, 2003.

- Комплекс программ для расчета динамики и гидромеханических характеристик сложнонагруженных подшипников с произвольной геометрией смазочного слоя «Макрогеометрия»/В.Н. Прокопьев, А.К. Бояршинова, Е.А. Задорожная, К.В. Гаврилов//Зарегистрирован Федеральной службой по интеллектуальной собственности, патентам и товарным знакам под №2008611068 от 28.02.2008.

- Комплекс программ анализа динамики и гидромеханических характеристик подшипников скольжения, работающих на неньютоновских маслах «Неньютон-II»/В.Н. Прокопьев, А.К. Бояршинова, Е.А. Задорожная, И.Г. Леванов//Зарегистрирован Федеральной службой по интеллектуальной собственности, патентам и товарным знакам под №2007613507 от 7.20.06.2007.

- Прокопьев В.Н. Модификации алгоритма Элрода и их применение для расчёта гидродинамических давлений в смазочных слоях сложнонагруженных опор скольжения/В.Н. Прокопьев//Вестник ЮУрГУ. Серия «Машиностроение», -№6(06), 2001. -Вып. 1. -С.52-60.

- Прокопьев В.Н. Применение алгоритмов сохранения массы при расчёте динамики сложнонагруженных опор скольжения/В.Н. Прокопьев, А.К. Бояршинова, К.В. Гаврилов//Проблемы машиностроения и надежности машин. -М.: Наука, 2004. -№4. -С. 32-38.