Применение принципа Даламбера при определении граничных параметров работы инерционнорежущего инструмента

Автор: Бондаренко Иван Русланович, Ковалев Леонид Александрович

Журнал: Вестник Бурятского государственного университета. Математика, информатика @vestnik-bsu-maths

Рубрика: Теоретическая механика

Статья в выпуске: 2, 2022 года.

Бесплатный доступ

В статье рассмотрено применение принципа Даламбера к определению граничных параметров работы инерционного инструмента, применяемого для удаления карбонатных осадков с внутренней поверхности теплообменных труб. Предполагалось, что процесс внедрения рабочих элементов инструмента в карбонатный слой главным образом определяется рабочими контактными напряжениями, зависящими от сил инерции, которые, в свою очередь, определяются частотой вращения инструмента. В качестве критерия ограничения было принято условие наличия необходимой для внедрения инструмента минимальной частоты вращения, которая определяется прочностными характеристиками разрушаемого материала, а также параметрами износа инструмента. В результате теоретического исследования с помощью принципа Даламбера была получена зависимость для нахождения минимальной частоты вращения привода инструмента. Для проведения сравнительного анализа полученной теоретической зависимости проведена серия проверочных натуральных экспериментов. Сопоставление результатов теоретического исследования и проверочного эксперимента проводилось путем оценки количества разрушенного и удаленного материала карбонатных осадков.

Принцип даламбера, инструмент инерционного действия, сила инерции, внутренняя поверхность труб, механические напряжения, минимальная частота вращения

Короткий адрес: https://sciup.org/148325654

IDR: 148325654 | УДК: 531.312.1 | DOI: 10.18101/2304-5728-2022-2-62-70

Текст научной статьи Применение принципа Даламбера при определении граничных параметров работы инерционнорежущего инструмента

Осадки карбонатного происхождения на внутренней поверхности труб различных теплообменных агрегатов, а также трубопроводных систем, задействованных в различных отраслях, негативно влияют на их рабочие показатели [1–5; 9–11].

Механическая обработка внутренней поверхности труб является одним из наиболее простых и востребованных способов восстановления работоспособности теплообменных аппаратов, а также различных трубопроводных коммуникаций [9–11].

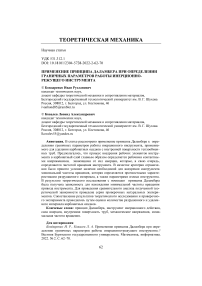

При реализации этого процесса широкое распространение получили специализированные установки и обрабатывающий инструмент1 (рис. 1).

-

a) б)

Рис. 1. Оборудование и инструмент, применяемые для обработки теплообменных труб: а – установка «Вулкан»;

б – инерционно-режущий инструмент

Назначение рациональных, обоснованных расчетами режимов работы оборудования, позволяющих обеспечить максимальную производительность при минимальных затратах, при обеспечении требуемого качества очистки теплообменных труб является актуальной задачей.

-

1 Постановка задачи

Технологические показатели работы инструмента и оборудования находятся в определенных границах, обусловленных их конструктивными параметрами и физико-механическими характеристиками обрабатываемого материала.

В процессе работы инструмента его рабочий элемент первоначально внедряется в слой отложения и в последующем удаляет его при вращательном движении. Известно, что определяющими физикомеханическими свойствами, влияющими на процесс разрушения материала, являются его прочность и твердость. Так, твердость определяет сопро- тивление внедрению инструмента в слой карбонатного отложения, следовательно, для обеспечения непрерывного процесса разрушения необходимо, чтобы механические напряжения p в зоне контакта инструмента с поверхностью удаляемого слоя были больше величины твердости отложений [6], что можно выразить условием:

Р > Р ш , (1) где p — контактное давление режущей пластины инструмента на материал, p ш — величина твердости материала карбонатных осадков.

-

2 Материалы и методы

Прижимная способность рабочих элементов к обрабатываемой поверхности определяется силой инерции Ф, зависящей от квадрата частоты вращения инструмента Ф ~ ю2 [7; 8].

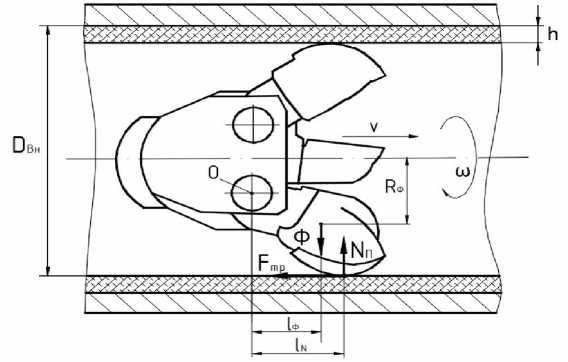

В соответствии с принципом Даламбера [7; 8] можно составить уравнение моментов относительно точки O, через которую проходит ось крепления инструмента (рис. 2):

< D .А

M N + M тр + M Ф = N п l N - Fгр I вн2 - h J- m ® R Ф 1 Ф = 0, (2)

где M N — момент силы нормальной реакции поверхности материала; M гр — момент силы трения, действующей вдоль оси трубы; M Ф — момент нормальной силы инерции, N п — сила нормальной реакции поверхности материала; l N — плечо силы нормальной реакции поверхности отложения относительно оси крепления; F тр — сила трения, действующая вдоль оси трубы, которую можно определить как F тр = fN п ; f — коэффициент трения режущей пластины рабочего элемента о разрушаемый материал; D вн — внутренний диаметр трубы; h — толщина разрушаемого слоя, m — масса рабочего элемента; го — частота вращения инструмента; R Ф — расстояние от оси трубы до точки приложения силы инерции Ф; 1 Ф — плечо силы инерции Ф относительно оси крепления.

Рис. 2. Схема к определению усилия давления

Параметры l N , R Ф , l Ф зависят от геометрических и конструктивных параметров инструмента, внутреннего диаметра трубы и толщины слоя, могут быть измерены в CAD системе при наличии файлов чертежа.

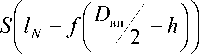

Учитывая, что из закона равенства действия и противодействия N п = P , где P — сила давления режущей пластины на поверхность материала, из уравнения (2) определим контактное давления рабочего элемента на поверхность отложения p как:

p =

P

S

m ro 2 R Ф l Ф

где S — площадь контакта рабочего элемента с поверхностью, которая в момент, предшествующий внедрению инструмента в материал, может быть принята равной величине площади износа кромки лезвия.

Учитывая условие (1) и зависимость (3), получим условие для мини- мального значения величины частоты вращения инструмента ro >

Для дальнейшего сравнительного анализа результатов теоретических исследований и сопоставления их с экспериментом был осуществлен расчёт частоты вращения инструмента. Данные расчёта соответствовали начальным данным эксперимента: прочность материала отложения при сжатии σ сж = 14 мПа, твердость по штампу p ш = 270 МПа, коэффициент трения f = 0.45, внутренний диаметр трубы D вн = 54 мм, длина образца l = 200 мм, толщина удаляемого слоя h = 5 мм, материал трубы сталь 20

твёрдостью HB = 156. Для контроля целостности материала трубы применялся ультразвуковой толщиномер А1209 (рис. 3, а ).

Для измерения величины площадки износа был использован микроскоп МПБ-2 (рис. 3, б ) с основной погрешностью на любом интервале измерения до 2 мм, равной 0.01 мм, результаты измерения показали величину площадки износа, равную S = 0.5 мм2.

а) б)

Рис. 3. Приборы, использованные для визуально-измерительного контроля: а — толщиномер ультразвуковой, б — микроскоп МПБ-2

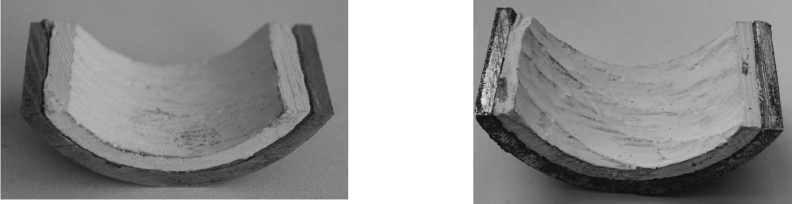

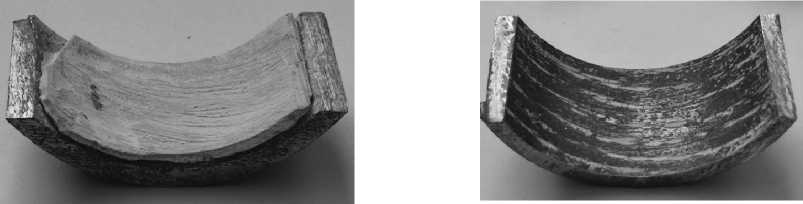

Для проверки адекватности полученной расчетной зависимости (4) была проведена серия пробных поисковых экспериментов по удалению слоёв отложений. При проведении экспериментов обрабатывались участки труб с нанесенными на их внутреннюю поверхность искусственными отложениями, характеристики которых соответствовали расчетным данным (рис. 4). Обработка проводилась при числе n оборотов, равных 1200, 1350, 2000, 2500 об/мин.

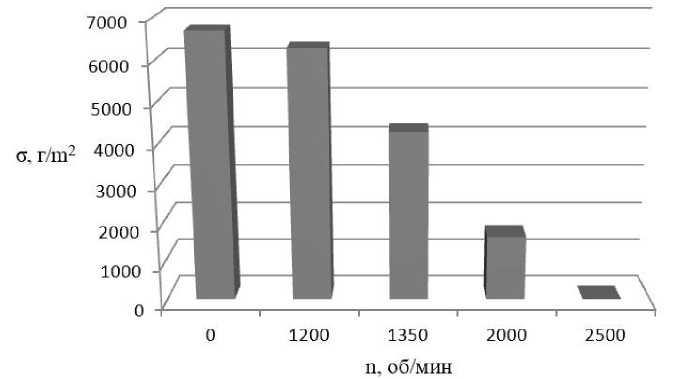

Качество очистки внутренней поверхности трубы оценивалось по величине остаточной загрязненности о (рис. 5), определяемой как с =

m ост

S вн

mост nDBJ вн

где т ост — остаточная масса материала на внутренней поверхности, г; S вн — площадь внутренней поверхности трубы, м2.

Количество удаленного материала определялось путем взвешивания образца до и после проведения очистки. Было принято число параллельных опытов при фиксированной частоте вращения, равное трем.

a) б)

в) г)

Рис. 4. Вырезки из экспериментальных образцов:

а — обработанного при n = 1200 об/мин;

б — обработанного при n = 1350 об/мин;

в — обработанного при n = 2000 об/мин;

г — обработанного при n = 2500 об/мин

При n = 1350 об/мин (рис. 4, б ) масса удаленного материала составила от 35,7 до 37%. Увеличение массы разрушенного материала можно объяснить тем, что контактные напряжения являются достаточными для радиального внедрения пластин инструмента в отложение. Число оборотов инструмента n = 2000 об/мин обеспечило удаление материала на уровне от 74 до 78,2% (рис. 4, в ).

Таблица 1

Результаты эксперимента по очистке внутренней поверхности труб

|

Число оборотов инструмента n, об/мин |

1200 |

1289 (расчётное значение) |

1350 |

2000 |

2500 |

|

Степень |

6,7 |

- |

36,5 |

74 |

100 |

|

очистки в |

5,8 |

- |

37 |

78,2 |

100 |

|

% |

6,3 |

- |

35,7 |

75,3 |

100 |

При n = 2500 об/мин происходит интенсивное разрушение отложений, съём дефектного слоя составляет 100% (рис. 4, г ), что позволяет сделать следующий вывод: развиваемые прижимные усилия вызывают напряжения в зоне контакта, обеспечивающие внедрение режущих пластин, при котором достигается высокая производительность процесса.

Величина остаточной загрязнённости (рис. 5) незначительно уменьшается в диапазоне величины n = 0.. .1200 об/мин, при этом значимо изменяется при увеличении числа оборотов от 1200 до 1350 об/мин.

Рис. 5. Зависимость остаточной загрязненности а от числа оборотов инструмента n

Визуально измерительный контроль, а также толщинометрия стенки трубы показали, что основной металл трубы остаётся неповрежденным.

Заключение

Подводя итоги, можно отметить, что результаты расчета по теоретической зависимости, полученной с применением принципа Даламбера, в достаточной мере согласуются с экспериментальными данными. Результаты обработки соответствуют граничному значению величины n , обоснованному теоретическими исследованиями. Это подтверждается кратным увеличением производительности обработки при увеличении частоты вращения инструмента выше теоретического значения, которое соответствует минимальному значению частоты, необходимой для обеспечения разрушения поверхности карбонатных отложений.

Всё вышесказанное позволяет сделать вывод о возможности применения полученного теоретического подхода к вопросу назначения режимов эффективного разрушения при механической очистке внутренней поверхности теплообменных труб.

Список литературы Применение принципа Даламбера при определении граничных параметров работы инерционнорежущего инструмента

- Влияние накипи на работу систем отопления / В. А. Минко, А. С. Семиненко, И. В. Гунько [и др.] // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2014. № 6. С. 21-23. Текст: непосредственный.

- Влияние отложений на рабочих поверхностях системы отопления на показатели работы элементов системы / В. А. Минко, А. С. Семиненко, И. В. Гунько, Ю. В. Елистратова // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2014. № 5. С. 32-35. Текст: непосредственный.

- Методы проведения и эффективность мероприятий по борьбе с накипеобра-зованием в системах теплопотребления / В. А. Минко, А. Ю. Феоктистов, И. В. Гунько [и др.] // Вестник Белгородского государственного технологического университета им. В. Г. Шухова. 2015. № 2. С. 16-19. Текст: непосредственный.

- Бабинцева Т. В., Майзель И. Г. Метод восстановления пропускной способности трубопроводов // Современные технологии. Системный анализ. Моделирование. 2010. № 2(26). С. 17-24. Текст: непосредственный.

- Нередько А. В., Карницкий Н. Б., Чиж В. А. Теплофизические свойства и структура отложений на поверхностях нагрева энергитического оборудования // Известия высших учебных заведений и энергетических объединений СНГ. Энегргетика. 2007. № 1. С. 55-60. Текст: непосредственный.

- Балицкий П. В. Взаимодействие бурильной колонны с забоем скважины. Москва: Недра, 1975. 293 с. Текст: непосредственный.

- Живаго Э. Я., Михайленко Н. И. Решение технических задач с использованием принципа Даламбера // Вестник Сибирского государственного индустриального университета. 2015. № 3(13). С. 22-29. Текст: непосредственный.

- Яблонский А. А., Никифорова В. М. Курс теоретической механики. Статика. Кинематика. Динамика. Санкт-Петербург: Лань, 1999. 764 с. Текст: непосредственный.

- Cuneyt E., Necdet О. Optimization of heat exchanger cleaning cycle on a ship // Journal of Naval Science and Engineering. 2012. № 1. P. 33-46.

- Industrial Heat Exchanger Operation and Maintenance to Minimize Fouling and Corrosion / Teng Kah Hou, Salimnewaz Kazi, Abu Bakar Mahat [et al.] // Heat Exchangers — Advanced Features and Applications. 2017. P. 193-207. DOI: 10.5772/66274.

- Richard E. Putman. Optimizing the cleaning of heat exchangers. URL: www.conco.net/sites/default/files/userfiles/files/techical-papers/optimizing-cleaning-heat-exchangers.pdf (дата обращения: 18.04.2022).