Применение золь-гель методов в крашении текстильных материалов

Автор: Ташмухамедов Ф.Р., Кутжанова А.Ж.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (113), 2016 года.

Бесплатный доступ

В статье рассматривается возможность применения золь-гель технологии в колорировании текстильных материалов. Предложен новый метод крашения текстильных материалов на основе золь-гель процессов с выявлением оптимальных режимов, исследовано влияние процесса обработки по данной технологии на механические свойства хлопчато-бумажных тканей, а также исследована морфология поверхности обработанных текстильных материалов. Установлены оптимальные концентрации кислоты (С1=35 г/л) в первой ванне и жидкого стекла (С2=75 г/л) во второй ванне, а также температурный режим термообработки (t=180˚С). Использование данного способа позволяет исключить применение дорогостоящих и экологически вредных компонентов по сравнению с традиционными методами.

Золь-гель, пигмент, поликонденсация, крашение, карбоновые кислоты, метасиликат натрия

Короткий адрес: https://sciup.org/140204893

IDR: 140204893 | УДК: 677.027

Текст научной статьи Применение золь-гель методов в крашении текстильных материалов

Стоимость водных и энергетических затрат на крашение материала, а также переработку отходов красильного производства являются серьезной проблемой для производителей ткани. К примеру, для окраски 1 килограмма хлопковой ткани требуется в среднем 70-150 л воды, 0,6 кг хлорида натрия и около 40 г активного (реактивного) красителя [1].

Задача работы состоит в получении функционального нанопокрытия на поверхности волокна за счет применения процессов золь-гель перехода. Данное покрытие может служить защитным барьером как для волокна, так и для красителя, находящемся в нем. Это позволит предотвратить постепенное удаления красителя с поверхности волокна. Последний фактор снижает риски миграции частиц красителя на кожу человека при контакте, что уменьшает возможность возникновения аллергии и раковых клеток (большинство используемых красителей являются канцерогенами).

В последнее время для нанесения функциональных покрытий на материалы все большее применение находит золь-гель процесс, который является одним из направлений в производстве наноматериалов.

Золь-гель процесс (англ. sol-gel process) — технология материалов, в том числе наноматериалов, включающая получение золя с последующим переводом его в гель, то есть в коллоидную систему, состоящую из жидкой дисперсионной среды, заключенной в пространственную сетку, образованную соединившимися частицами дисперсной фазы [2].

Общее название «золь-гель процесс» объединяет большую группу методов получения (синтеза) материалов из растворов, существенным элементом которых является образование геля на одной из стадий процесса. В основе наиболее известного варианта золь-гель процесса лежат процессы контролируемого гидролиза соединений, обычно алкоксидов M(OR) x (M = Si, Ti, Zr, V, Zn, Al, Sn, Ge, Mo, W и др.) или соответствующих хлоридов, в водной или органической, чаще спиртовой, среде.

Часто в качестве исходного прекурсора используют алкосиланы (TEOS, GMPTS, APTES, TESP-SA), кислоты и спирт, так как алкосиланы хорошо растворяются только в спиртовых растворах.

На первой стадии золь-гель процесса реакции гидролиза и поликонденсации при- водят к образованию коллоидного раствора — золя — частиц гидроксидов, размер которых не превышает несколько десятков нм. Увеличение объемной концентрации дисперсной фазы или иное изменение внешних условий (pH, замена растворителя) приводят к интенсивному образованию контактов между частицами и образованию монолитного геля, в котором молекулы растворителя заключены в гибкую, но достаточно устойчивую трехмерную сетку, образованную частицами гидроксидов. Концентрирование золей с последующим гелеобразованием осуществляют путем диализа, ультрафильтрации, электродиализа, упаривания при относительно низких температурах или экстракции.

Исключительно важную роль в золь-гель процессе играют процессы удаления растворителя из геля (сушки). В зависимости от метода их осуществления, могут быть получены различные продукты синтеза (ксерогели, амбигели, криогели, аэрогели). В последнее время в отделочном производстве текстильных материалов наблюдается тенденция применения золь-гель процесса с получением геля диоксида кремния и с включением в него функционального наполнителя, в качестве которого может выступать как красители, так и частицы оксидов металлов для придания гидрофобности, огнестойкости, биоцидных и других специальных свойств [2-7].

С использованием соответствующих условий синтеза и тщательным выбором красителя, большое количество молекул может быть включено внутри матрицы диоксида кремния, благодаря чему краситель «защищен» от воздействия кислорода и солнечных лучей, что помогает избежать фотодеструкцию, а также постепенного его удаления с поверхности волокна.

Одними из «пионеров» окрашивания текстильных материалов с применением золь-гель процесса можно назвать таких немецких ученных как B.Mahltig и T.Textor. В своей работе [8] авторы рассматривают три способа крашения хлопчатобумажных тканей в зависимости от стадии введения красителя: крашение ткани перед обработкой золь-гель композицией; крашение ткани после обработки золь-гель композицией; введение красителя на стадии приготовления золя с последующей пропиткой ткани. Также в виде контрольного образца использовалась ткань, окрашенная традиционным способом. В качестве красителя были использованы трифенилметановый малахитовый зеленый MG и трифенилметановый Гвинея зеленый GG. Авторами выбраны трифенилметановые красители из-за их слабой светостойкости и устойчивости к стирке, что позволило нагляднее определить, насколько применение золь-гель процесса способствует фиксации красителя на поверхности материала.

Авторы Дж. Ян, М. Эстевес и др. в своей работе [9] получили на поверхности шерстяных тканей окрашенные наночастицы диоксида кремния с хорошими результатами на цветостойкость. Краситель вводился на стадии получения золя.

Предварительные исследования авторов С.Сампайо, Ф.Мая и Дж.Р.Гомеса по опроба-ции данной технологии на шелковых и хлопчатобумажных тканях позволили получить светлую, не обладающую достаточной глубиной окраску. Далее авторы в работе [10] приводят новое направление получения окрашенных частиц оксида кремния на поверхности целлюлозных тканей с применением измененного метода - «синтеза Штобера». Сущность метода Штобера состоит в синтезе наночастиц оксида кремния с заданными размерам [11]. Данные частицы представляют собой микрокапсулы в виде полых сфер, внутри которых может помещаться атомы и молекулы красящего вещества вместе с сшивающим агентом во время синтеза. Аналогичный путь исследования был выбран авторами C.Schramm и B.Renderer в свой работе [12]. При эксперименте были использованы активные красители красного 141 и черного 5 швейцарской фирмы Bezema AG. Прекурсорами для образования геля были выбраны алкосиланы (тетраэтоксисилан TEOS, глици-дил-оксипропил-триметокси-силан GMPTS, тритоксипропил-сукциновая кислота TESP-SA, аминопропил-тримето-токсисилан APTES), этиловый спирт, деионизированная вода, 1,2,3,4-бутантетракарбоксиловая кислота и моногидрат гипофосфита натрия. Однако, наряду с характеристикой окраски, также исследовали потерю разрывной нагрузки материала после обработки, угол восстановления после смятия. Результаты исследования показали, что у образцов ткани, окрашенных после обработки TESP-SA наблюдаются значительные потери яркости, тогда как TEOS, GMPTS, APTES не оказывают значительные изменения яркости. Образцы ткани, обработанные после крашения, не изменяют значительно своих колористических показателей.

Добавление силанов в красильную ванну привело к снижению цветовых свойств, когда были использованы APTES И TESP-SA, при этом никаких существенных изменений разрывной нагрузки и угла восстановления после сухого смятия не наблюдалось. Один из основных процессов, описанных в предыдущих источниках, основан на гидролизе алкоксидов металлов и поликонденсации продуктов реакции, приводящей к образованию геля, а затем твердого геля. Гидролиз протекает при кислотном (HС1) либо основном (NH 4 OH) катализе. Наиболее простой системой, используемой для получения золей поликремневых кислот, является трехкомпонентная система тетраэтоксисилан (ТЭОС)—вода—этанол. Катализатор влияет не только на скорость гидролиза, но и на структуру продукта поликонденсации: в кислой среде образуются линейные полимеры, в основной—развет-вленные кластеры. Взаимосвязь процессов гидролиза и поликонденсации не позволяет точно зафиксировать переход состояния из золя в гель. Кроме того, гидролизуемые ме-таллорганические соединения достаточно дороги и сложны в получении.

Исходя из вышесказанных причин, существует тенденция замены алкосиланов на водоростворимые силикаты. Ученые Кричевский Г.Е., Дюсенбиева К.Ж., Таусарова Б.Р. и Кутжанова А.Ж. в своих работах [13, 14] в качестве прекурсора золь-гель процесса используют метасиликат натрия. Авторы предлагают технологию биоцидной отделки текстильных материалов, в результате было получено устойчивое к стиркам кремнеземное покрытие, которое включало в себя наночастицы серебра, меди и цинка.

Объекты и методы исследования

В качестве объекта исследования выбрана 100% хлопчатобумажная отбеленная ткань артикула 1030 с поверхностной плотностью 120 г/м 2 , с плотностью по основе 234 нитей на дециметр, а по утку – 174. Для обработки образцов использовались следующие реактивы: силикат натрия – натриевая соль метакремниевой кислоты с плотностью 1,36 г/см 3 , содержит в себе также посторонние примеси оксидов кальция, железа и алюминия; лимонная кислота 100% в виде порошка с растворимостью в воде 133г/100мл, пигмент синий марки Setas Pigmaset; дистилированная вода.

Для исследования готовились образцы размером 400×200 мм. Каждый образец взвешивался дважды: до обработки и после обработки. Перед взвешиванием образцы промывались в дистиллированной воде, сушились в сушильном шкафу 15 минут при температуре 70˚С и выдерживались в эксикаторе в течении двух суток.

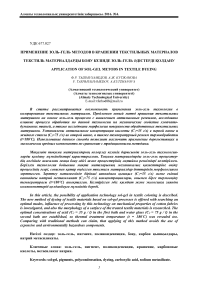

Обработка ткани проходила следующим образом:

-

1) приготовление раствора карбоновых кислот;

-

2) добавление в растворы кислот пигмента;

-

3) пропитка ткани в растворе в течение 15 минут при комнатной температуре;

-

4) отжим и сушка образцов до полного высыхания;

-

5) приготовление раствора метасиликата;

-

6) пропитка окрашенных образцов в растворе силиката натрия в течение 10 минут при комнатной температуре;

-

7) сильный отжим и сушка ткани при температуре 70 °С в течение 10 минут;

-

8) термообработка при температурах от 150 до 180 °С;

-

9) промывка в 5% растворе лимонной кислоты с последующей сушкой, последовательность всех операций показана на рисунке 1.

Рисунок 1 – Этапы обработки ткани

Определение прочности окраса к сухому и мокрому трению проводили согласно ГОСТ 9733.27-83 «Материалы текстильные. Метод испытания устойчивости окраски к трению» на приборе МТ 197 фирмы «Метротекс».

Определение прочности ткани на разрыв проводили на разрывной машине МТ-150 («Метротекс», Россия) в соответствии с ГОСТ 3813-72. «Материалы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении».

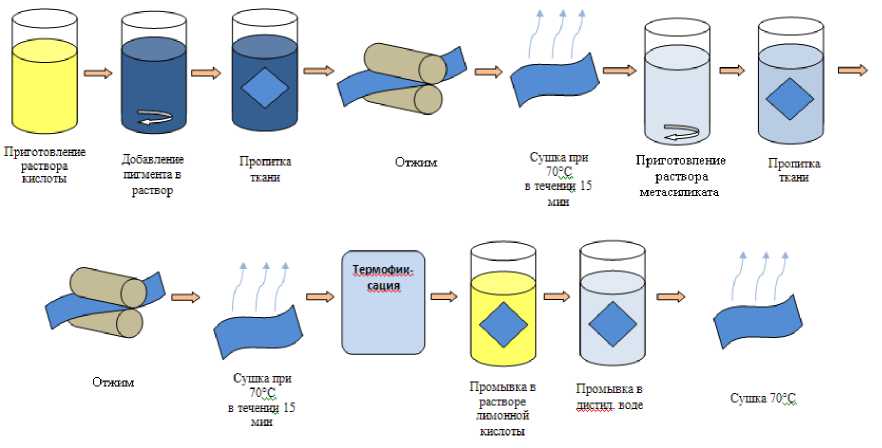

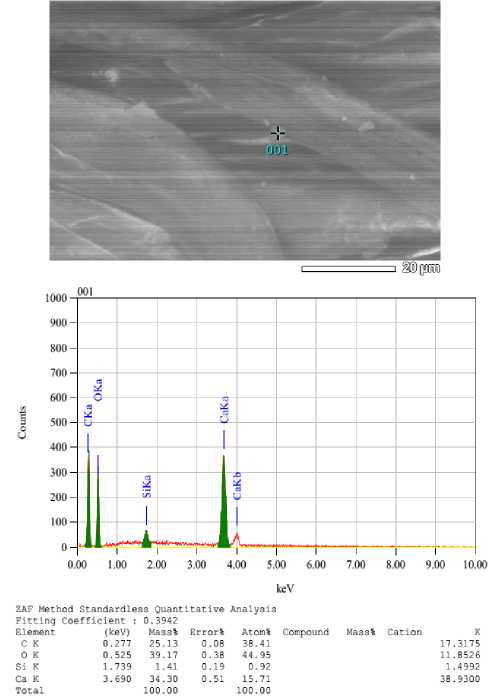

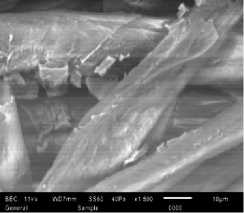

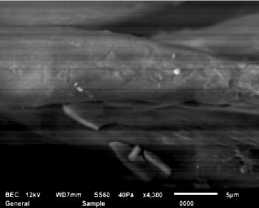

Для исследования морфологии поверхности и элементного микроанализа волокна использовали автоэмиссионный сканирующий растровый электронный микроскоп JSM-6490LA (Япония) с рентгеноспектральным микроанализатором JED-2300 Analysis Station в Казахстано-японской научно-исследовательской лаборатории при Казахском Национальном Аграрном Университете. Согласно типовому режиму использования микроскопа, образец был помещен в вакуумную камеру растрового электронного микроскопа и облучен сфокусированным пучком электронов. Для определения элементного состава анализировались спектры рентгеновского излучения, полученного при столкновении ускоренных электронов с поверхностью образца. Проводили микроанализ поверхности волокна в точке, а также сканированием по выделенной площади участка микрошлифа поверхности волокна. Анализ распределения элементов выполняли в качественном и количественном виде.

Результаты и их обсуждение

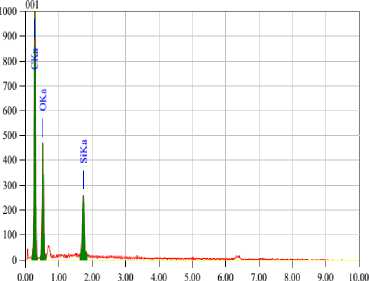

Результатом поставленной задачи стали исследования по выбору режимов обработки и реагентов для разработки эффективной золь-гель технологии для крашения и заключительной отделки целлюлозных текстиль- ных материалов. После обработки наблюдалось увеличение привеса ткани от 0,125% до 1,408, что свидетельствует о наличии SO2 покрытия и задержки красителя на волокне. Для проверки на наличие пленки было прове дено исследование морфологической структуры поверхности волокон с помощью метода электронной микроскопии с ЭДС анализом. Результаты показаны на рисунке 2.

а

^)Сат

keV

ZAF Method Standardless Quantitative Analysis

Fitting Coefficient ; 0.4257

Element (keV) Mass! Error! Atom! Compound Mass! Cation К

С К 0.277 58.95 0.16 67.42 62.5196

О К 0.525 33.85 0.50 29.06 25.1214

Si К 1.739 7.19 0.41 3.52 12.3590

Total 100.00 100.00

б

г

д

Рисунок 2 - Результаты исследования образцов с помощью электронной микроскопии а, б – кривая ЭДС анализа с указанием содержания химических элементов;

в, г, д - снимки ткани с увеличением кратным 550, 1500, 4300 соответственно

Преимущество данного метода заключается в существенно большем времени жизни применяемых растворов, а, следовательно, и большем сроке хранения, тогда как в рассматриваемых выше методах время заге-ливания пропиточного раствора составляло не более 5 часов. Недостатком данного мето- да является увеличение количества технологических операций. После крашения образцов по данной методике наблюдался существенный прирост механической прочности ткани. Также было проведено испытание устойчивости окраски на сухое и мокрое трение. Результаты испытаний показаны в таблице 1.

Таблица 1 - Показатели разрывных характеристик обработанной ткани

|

№ |

Концентрация (г/л) |

Темп-ра термообр. (°С) |

Прочность ткани по (Н) |

Прочность окраски к трению |

|||

|

кислоты |

метасиликата |

||||||

|

основе |

утку |

сухому |

мокрому |

||||

|

0* |

- |

- |

- |

16,75 |

12,7 |

- |

- |

|

0** |

- |

- |

180 |

21,20 |

17,91 |

3-4 |

2-3 |

|

1 |

50 |

100 |

160 |

19,33 |

13,81 |

1-2 |

2-3 |

|

2 |

35 |

18,3 |

14,05 |

2-3 |

2-3 |

||

|

3 |

20 |

15 |

15,20 |

2-3 |

2-3 |

||

|

4 |

50 |

75 |

16,85 |

13,68 |

2-3 |

2-3 |

|

|

5 |

35 |

18,79 |

14,07 |

2-3 |

1-2 |

||

|

6 |

20 |

18,96 |

14,47 |

2-3 |

1-2 |

||

|

7 |

50 |

50 |

18,91 |

14,65 |

2-3 |

1-2 |

|

|

8 |

35 |

17,32 |

14,86 |

2-3 |

1-2 |

||

|

9 |

20 |

18,50 |

16,07 |

2-3 |

2-3 |

||

|

10 |

50 |

100 |

180 |

18,50 |

16,80 |

1-2 |

1 |

|

11 |

35 |

18,28 |

15,10 |

1-2 |

1-2 |

||

|

12 |

20 |

17,48 |

14,99 |

2-3 |

1-2 |

||

|

13 |

50 |

75 |

16,34 |

19,13 |

1-2 |

2 |

|

|

14 |

35 |

16,72 |

19,59 |

3-4 |

2-3 |

||

|

15 |

20 |

22,10 |

17,01 |

2-3 |

1-2 |

||

|

16 |

50 |

50 |

21,28 |

15,71 |

1-2 |

1-2 |

|

|

17 |

35 |

20,44 |

16,64 |

2-3 |

1-2 |

||

|

18 |

20 |

19,40 |

15,82 |

2-3 |

1-2 |

||

Примечание:

0*- необработанный образец;

0**- образец, окрашенный печатным составом на основе компонентов фирмы Printofix по традиционному способу

Из полученных данных видно, что наиболее существенный прирост механической прочности наблюдается по направлению утка, при этом прочность возрастает с повышением температуры до 180 ˚С. Это связано как с формированием наиболее прочного и плотного кремнеземного покрытия при высоких температурах, так и заполнением межволоконного пространства аэрогелем и склеиванием волокон между собой. Последний факт подтверждается приростом жесткости текстильного материала при тактильном сравнении обработанных и необработанных образцов. Однако наряду с повышением механической прочности снижается гибкость данного покрытия и уменьшается адгезия к поверхности хлопкового волокна, что ведет к уменьшению устойчивости окраски. Как видно из таблицы, то наиболее удовлетворительный результат по устойчивости окраски показали образцы при концентрации кислоты в первой ванне равной 35 г/л и жидкого стекла 75 г/л соответственно, немаловажным параметром является концентрация, тип кислоты и время обработки в промывочном растворе после этапа термообработки. Также при сравнении наибольшая интенсивность окраски наблю- далась у образцов, обработанных при температуре 160˚С

Заключение

Разработан новый метод крашения хлопчатобумажных тканей с применением пигментов, где в качестве связующего выступает кремнеземное покрытие, полученное с использованием золь-гель технологии. В отличие от приведенных выше методов золь-гель технологии получения покрытий, в данном случае имеется большой срок жизни растворов до нескольких суток, что позволит применить этот способ на производстве. Также преимуществом является то, что реакция поликонденсации происходит на границе раздела волокно-раствор, это позволит избежать образование геля на рабочей поверхности валов и ванн в применяемом оборудовании. Исследование показало, что фиксация пигментов по данному способу с применением золь-гель перехода возможна, а пленка, образующаяся при этом, служит барьером для выхода красителя из волокна. Данное кремнеземное покрытие играет роль матрицы, в которую помимо частиц красителя можно включить функциональные агенты, применяемые для придания биоцидных, олеофоб- ных и гидрофобных свойств. Выбор агента и этап, на котором он будет вводиться, зависит в первую очередь от его химических свойств, устойчивости к кислотам, щелочам, а также стойкости к воздействиям высоких температур.

Список литературы Применение золь-гель методов в крашении текстильных материалов

- T.Robinson, G.McCullan, R.Marchant, P.Nigam, Remidiation of dyes in textile effluent: critical review on current treatment technologies with a proposed//Bioresource Technology, Volume 77, Issue 3, May 2001. -PP 247-255

- H. Böttcher, Heat and Mass Transport Com-putation at the Sublimation Growth of SiC//Textil-veredlung, 36, 2001. -Р 16.

- B. Mahltig and H. Böttcher, Textilvered-lung-Veredlung von Textilien durch Nanosol-Beschichtun-gen//Melliand Textilberichte, 83, 2002. -PP 251-253.

- C. Schramm, B. Rinderer, W. Binder, R. Tessadri, and H. Duelli, Surface Modification of Textile Fabrics: Application of Metal Alkoxide Solutions//Recent Research Development in Applied Polymer Science (Pandalai, S. G. Ed.), Research Signpost, 2006. -PP.37-56.

- T. Textor, T. Bahners, and E. Schollmeyer, Organically modified ceramics for coating textile materials//Prog. Colloid Polym. Sci., 117, 76, 2001. -РР. 847-848.

- B. Mahltig, H. Haufe, and H. Böttcher, Fun-ctionalisation of textiles by inorganic sol-gel coatings//J. Mater. Chem., 15, 2005. -РР. 4385-4398.

- C. Schramm, B. Rinderer, W. Binder, R. Tessadri, and H. Duelli., Treatment of 1, 3-dimethylol-4, 5dihydroxyimidazolidine-2-one finished cellulosic material with tetraethoxysilane or glycidyloxypropyl-trimethoxysilane solutions//J. Mater. Sci., 40, 1, 2005. -PP. 1883-1891.

- Mahltig B., Textor T., Combination of silica sol and dyes on textiles//Sol-gel science technology journal., 2006, Vol. 39. -PР. 111-118

- J. Yan, M. Estevez, J. Smith, K. Wang, X. He, L. Wang, W. Tan., Dye-doped nanoparticles for bioanalysis//Nano Today, 2007, Vol. 2 (3). -PР. 44-50

- S. Sampaio, C. Martins, J.R. Gomes, "Colo-red Nanoparticles for Ecological Dyeing of Cellulosic Fibres", Advanced Materials Research, Vols. 332-334, 2011. -PР. 1136-1139

- W. Stober, A. Fink, E. Bohn., Controlled growth of monodisperse silica spheres in the micron size range//J. Colloid Interface Sci. 1968, Vol. 26, 62-69.

- Schramm C., Rinderer B., Dyeing and DP treatment of sol-gel pre-treated cotton fabrics//Fibers and polymers, 2011, Vol.12, No.2. -PР. 226-232

- Дюсенбиева К.Ж., Таусарова Б.Р., Кутжанова А.Ж., Исследование процесса гелеобразования водного раствора силиката натрия при воздействии различных кислот//Вестник Алма-тинского технологического университета. -2016. -№ 3 (112). -С. 135 -138

- Дюсенбиева К.Ж., Таусарова Б.Р., Кричевский Г.Е., Кутжанова А.Ж. Применение золь-гель метода для придания антимикробных свойств текстильным целлюлозным материалам//VI Всероссийская научная конференция с международным участием, III Всероссийская школа молодых ученых «Физикохимия процессов переработки полимеров»,-г. Иваново, 3-7 октября 2016 г.-С. 138.