Процессы активного вентилирования и пневмовыгрузки в трехканальных аэрожелобах

Автор: Онхонова Л.О., Ханхасаев Г.Ф., Скрябина И.Ю., Цыренов Н.Е.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (68), 2018 года.

Бесплатный доступ

В стране отмечается ежегодный прирост валового сбора зерна, только в 2017 г. он составил 120 млн. т. В связи с массовым сбором зерна перед зернопроизводящими хозяйствами ставится актуальная задача по послеуборочной обработке собранного урожая. Зерно является основным стратегическим продуктом, его избытка в государстве быть не может. Зерновое хозяйство занимает особое место в АПК: от него во многом зависят развитие ряда отраслей АПК, удовлетворение потребности населения в базовых продуктах питания. Как известно, зерно служит сырьем для некоторых отраслей пищевой, комбикормовой, химической, текстильной промышленности и является источником кормов для скота и птицы. Поэтому технологии и техническим средствам по послеуборочной обработке по приведению влажного зерна уделяется пристальное внимание. Если процессы сушки зерна более изучены и для этого существует приспособленное технологическое оборудование в виде агрегатов и комплексов, то вопросы активного вентилирования требуют дальнейшего исследования и претворения в хозяйство. На сегодня известны различные установки для активного вентилирования, включая аэрожелоба. Последним присущи большие энергозатраты. В данной статье предлагается аэрожелоб трехканального исполнения с новыми техническими деталями, на конструкцию которой подана заявка на патент. В статье рассматриваются процессы тепло- и массообмена во влажной зерновой массе в аэрожелобе.

Аэрожелоб, тепло- и массообмен, активное вентилирование, зерновая масса

Короткий адрес: https://sciup.org/142228430

IDR: 142228430 | УДК: 631.365.32

Текст научной статьи Процессы активного вентилирования и пневмовыгрузки в трехканальных аэрожелобах

Приведение зерна послеуборочной обработки в стойкое состояние, обеспечивающее его сохранность, без использования операций активного вентилирования невозможно. Операции активного вентилирования необходимы в период временного хранения навалом на приспособленных площадках или емкостях, снабженных техническими устройствами по раздаче воздуха. К этим емкостям относятся бункера, предпочтительно вертикального расположения, снабженные аэродинамическими устройствами, иначе называемыми аэрожелобами. Известны аэрожелоба одно- и трехканальной конструкции [1]. Этим аэрожелобам присущи недостатки, в числе которых отмечены значительный расход электроэнергии и большое пылевыделение, возникающие вследствие недостатка в их конструкции. В аэрожелобах, как и в других устройствах, операции активного вентилирования неизменно сопровождаются тепло- и массообме-ном в процессе обработки. Основное достоинство аэрожелобов как одноканальной, так и трехканальной конструкции заключается в обеспечении двух режимов при послеуборочной обработке – режима активного вентилирования и режима пневматической выгрузки. Если обработка активным вентилированием в аэрожелобах сопоставима с другими стационарными вентилирующими устройствами, то в режиме пневматической выгрузки наблюдается большой расход электроэнергии. Несмотря на отмеченные недостатки, аэрожелоба трехканальной конструкции наиболее предпочтительны и являются перспективным видом пневмотранспортирования. В аэрожелобе зерно располагается в толстом аэрируемом слое на перфорированной перегородке. При нагнетании воздуха через перфорацию происходит очень сложный процесс взаимосвязи движущегося аэрируемого слоя с воздушным потоком в направлении выгрузного отверстия. В статье предлагается конструкция трехканального аэрожелоба с новым конструктивным элементом в виде блока управления механизмом качения с пружинами и электромагнитами, защищенного патентом РФ. В результате использования механизма качения с пружинами и электромагнитами обеспечивается более эффективное воздухораспределение внутри зерновой массы, особенно этот эффект ощутим при разгрузке зерновой массы, ранее сопровождавшейся значительным расходом электроэнергии.

Если работы А.В. Лыкова, П.Д. Лебедева, А.С. Гинзбурга и мн. др. [2] были посвящены процессам, происходящим в стационарных толстых и тонких слоях в различных емкостях, то литературный обзор показал, что исследования, посвященные этим вопросам в зерновых слоях в емкостях с перфорированными днищами, отсутствуют.

Целью и задачей исследования являются проверка работоспособности аэрожелоба с новыми конструктивными элементами, изучение тепло-массообменных процессов во влажной зерновой массе, обрабатываемой на перфорированной перегородке.

Материалы и методы

Материалом для исследования послужили новые конструкции аэрожелоба и зерновые материалы (пшеница, овес, ячмень, имеющие влажность соответственно 12-18,4, 21 и 18%).

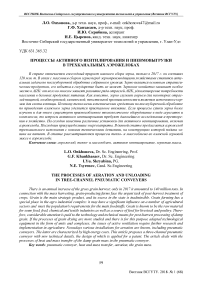

На рисунке 1 приведена схема лабораторного аэрожелоба.

Аэрожелоб содержит бункер 1, вентилятор 2, выгрузной люк 3, транспортирующий основной 4 и боковые 5 воздухораспределительные каналы, снабженные перфорированной решеткой 6. Перфорированная решетка 6 состоит из отдельных секций 7, 8 и 9, установленных внахлест друг за другом, последняя 9 из которых жестко закреплена на раме 10. Секции 7 и 8 могут перемещаться вдоль оси аэрожелоба с помощью устройства качения 11, включающего пружины 12, магнит 13, прерыватель 14, блок управления 15 и пульт управления, установленные на основании 16. Перфорированные решета 6 каналов 4 и 5 в поперечном сечении имеют форму полукруга. В торце аэрожелоба над секцией 7 расположен козырек 17.

Рисунок 1 – Аэрожелоб для активного вентилирования и транспортирования сыпучего материала: 1 – бункер; 2 – вентилятор; 3 – выгрузной люк; 4 – транспортирующий основной воздухораспределительный канал; 5 – боковой воздухораспределительный канал;

6 – перфорированная решетка; 7, 8, 9 – секции; 10 – рама; 11 – устройство крепления; 12 – пружина; 13 – магнит; 14 – электромагниты и прерыватель; 15 – блок управления и пульт управления (на рисунке не показан); 16 – основание; 17 – козырек

Аэрожелоб для активного вентилирования и транспортирования сыпучего материала работает следующим образом: после загрузки материала в бункер 1 включают вентилятор 2, от которого воздушный поток направляется в каналы 4 и 5, из которых через перфорированные решетки 6 секций 7 и 8 активно вентилирует, а если есть необходимость, транспортирует материал к выходному отверстию. Сначала при выключенном вентиляторе материал свободно выгружается до достижения угла естественного откоса. С включением вентилятора в работу с помощью блока управления 15 приводится в действие устройство для качения. Электромагниты и прерыватель 14 работают асинхронно, чем создают продольные колебания вдоль оси аэрожелоба. Пружины 12 создают упругую опорную конструкцию, которая поддерживает колебания как в вертикальном, так и в горизонтальном направлении. Секции 7 и 8, расположенные внахлест друг за другом, могут быть взаимозаменяемы и работать автономно (модульно). Вследствие работы такого устройства обеспечивается равномерная выгрузка материала через люк 3, т.е. залеживания материала на перфорированной транспортирующей решетке не наблюдается, как на существующих аэрожелобах. На существующих аэрожелобах обеспечивалась максимальная производительность в начальные моменты процесса, а к концу его производительность резко снижалась. Это объяснялось тем, что нагнетаемый воздушный поток устремлялся через открытые «свободные» от материала щели, не произведя транспортировку материала. При этом в торцевой зоне оставалось невыгруженным значительное количество материала. Некоторое количество материала оставалось на отдельных участках транспортирующей поверхности. Для обеспечения полной выгрузки зерна расходовался воздушный поток, работающий вхолостую, что увеличивало нагрузку на электродвигатель вентилятора.

При предлагаемой конструкции аэрожелоба с новыми конструктивными элементами тепло- и массообмен в массе материала происходит более интенсивно вследствие вынужденного перемешивания и наблюдаемого послойного «скатывания» и стохастического движения зерна.

Возможность аналитически описать процесс сушки и активного вентилирования зерна имеет определенные трудности, так как зерно неоднородно по своей структуре и обладает различной тепловлагопроводимостью. Процесс тепловлагопереноса усложняется вследствие сложной геометрической формы зерновки и аэродисперсной среды в движущемся слое.

Существует множество исследований с описанием дифференциальных уравнений тепломассообмена, происходящих в различных условиях в различных сосудах. Однако все мо- дели приведены для случаев вентилирования зерна в емкостях с плоским днищем, к сожалению, при активном вентилировании зерновой массы в аэрожелобах с перфорированными пе- регородками, они не могут использоваться.

В аэрожелобе тепломассообмен происходит одновременно двумя способами переноса энергии – теплопроводностью и конвекцией, при которых тепло переносится вследствие беспорядочного движения как молекул воздуха, так и зерен между собой.

Если массовый расход более нагретого теплоносителя, в данном случае зерновой массы, составляет G 1 , его энтальпия на входе в аппарат I 1н и на выходе из аппарата I 1к , расход более холодного теплоносителя (холодного воздуха) – G 2 , его начальная энтальпия I 2н и конечная энтальпия I 2к , тогда уравнение теплового баланса запишется:

Q = G1(I1н– I1к) = G2(I2к– 12н).(1)

Если считать, что в объеме зерновой массы теплообмен протекает без изменения агрегатного состояния зерновой массы и холодного воздуха, тогда их энтальпии равны произведению теплоемкости с на температуру t:

I1н = с1нt1н I1к = с1кt1к;(2)

I 2к = с 2к t 2к I 2н = с 2н t 2н

Уравнение теплового баланса с учетом формулы (2) принимает вид:

Q = G1с1(t1н – t1к) = G2 c2(t2к – t2н).(3)

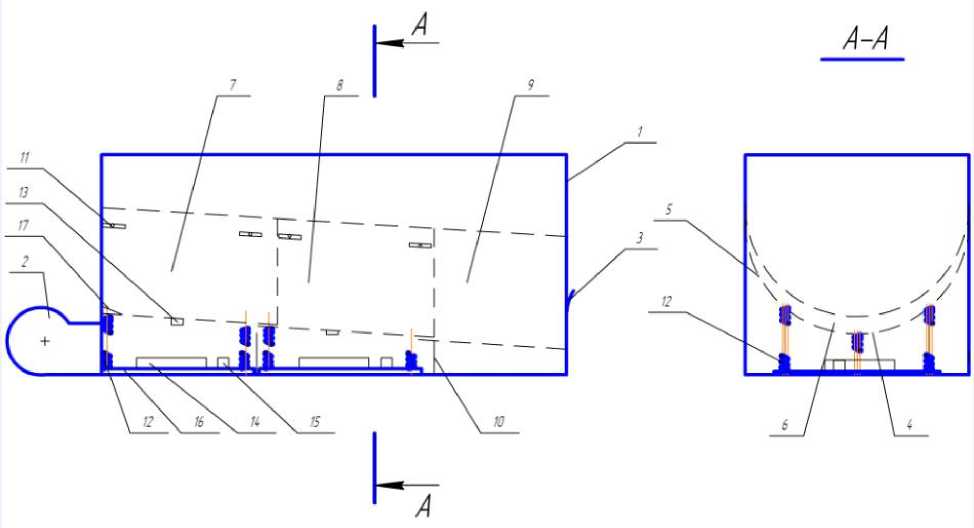

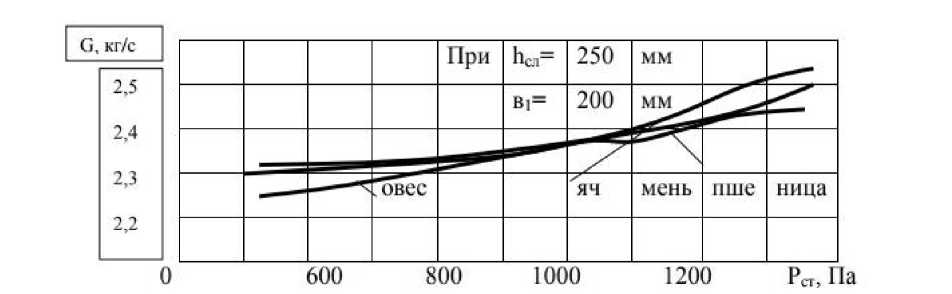

Проведенные экспериментальные исследования показали, что при работающем аэрожелобе при удельной подаче воздуха 600-1200 м3/(т∙ч), максимальной высоте насыпи h сл 250 мм, ширине транспортирующего канала в 1 200 мм, относительной влажности воздуха 75%, средняя производительность увеличивается на 15%, следовательно, сокращение электроэнергии составит примерно такое же количество (рис. 2). Съем влажности составил 3,8%, что на 1,5% больше, чем на существующих аэрожелобах (рис. 3).

Рисунок 2 – Зависимость средней производительности разгрузки от статического давления воздуха в транспортирующем канале

Анализ графика позволяет сделать вывод, что при статическом давлении Р ст = 8001000 Па средняя производительность выгрузки трех зерновых культур примерно одинакова и составляет G = 2,4-2,5 кг/с.

Рисунок 3 – Зависимость изменения влажности зерна на универсальном аэрожелобе: 1 - h сл =45 мм; 2 - h сл =50 мм; 3 - h сл =60 мм, зерновой материал – пшеница с влажностью W =18,4%

Выводы

-

1. Установлена работоспособность аэрожелоба с новым конструктивным элементом в виде блока управления механизмом качения с пружинами и электромагнитами.

-

2. При предлагаемой конструкции аэрожелоба с новыми конструктивными элементами тепло- и массообмен в массе материала происходит более интенсивно вследствие вынужденного перемешивания и наблюдаемого послойного «скатывания» и стохастического движения зерна.

-

3. Приведены зависимости, описывающие механизм тепло- и массопереноса во влажной зерновой массе.

Список литературы Процессы активного вентилирования и пневмовыгрузки в трехканальных аэрожелобах

- Онхонова Л.О. Научные основы создания и применения универсальных аэрожелобов в процессах послеуборочной обработки семян и зерна: монография. - М.: ВИМ, 2000. - 250 с.

- ЛыковА.В. Теория теплопроводности. - М.: Высшая школа, 1967. - 599 с.