Прочность резьбового соединения на срез в отверстиях с отбортовками, образованных вращающимся пуансоном в тонколистовых заготовках

Автор: Гузеев Виктор Иванович, Шаламов Павел Викторович

Рубрика: Контроль и испытания

Статья в выпуске: 12 (271), 2012 года.

Бесплатный доступ

Представлены расчетные и экспериментальные данные прочности резьбового соединения на срез в отверстиях с отбортовками, образованных в тонколистовых заготовках вращающимся пуансоном.

Прочность, нагрев, резьбовое соединение, отверстие с отбортовками

Короткий адрес: https://sciup.org/147151554

IDR: 147151554 | УДК: 621.901.621.9

Текст научной статьи Прочность резьбового соединения на срез в отверстиях с отбортовками, образованных вращающимся пуансоном в тонколистовых заготовках

Известен способ формообразования отверстий с отбортовками в тонколистовых заготовках под резьбу, связанный с нагревом материала заготовки за счет сил трения, с последующим пластическим деформированием заготовки [1]. В настоящей работе приведены результаты расчетных и экспериментальных исследований прочности резьбового соединения на срез и микротвердости в зоне деформирования металла.

Разрушение резьбовых соединений (при статических и переменных нагрузках) происходит, как правило, из-за среза витков резьбы, а также из-за разрушения болтов и шпилек по резьбовой части. Сила, вызывающая срез витков резьбы гайки, равняется [2]:

F cp =n dL св K г K м Т ср , (1)

где d – наружный диаметр внутренней резьбы; L св – длина свинчивания резьбового соединения; K г – коэффициент полноты резьбы, характеризующий длину контакта (перекрытие) витков резьбы болта и гайки (для метрической резьбы М5×0,8 K г = 0,8 [2]); K м – коэффициент, учитывающий неравномерность деформирования витков по высоте гайки при наличии пластической деформации ( K м = 0,75 [2]); τ в.г – предел прочности на срез (если сталь 08кп, то τ в.г = 200 МПа [3]).

Длина свинчивания определяется как [4]:

L = h св

1 (0,866P )2 A 2

+ 3,

где h – высота нижней отбортовки; Р – шаг резьбы; Δ – толщина основания отбортовки; δ – толщина заготовки.

Для проведения расчетов прочности резьбового соединения на срез необходимо знать высоту отбортовок и толщину их основания. Для этого были образованы отверстия с отбортовками в листовых заготовках толщиной 2; 1,5; 1 и 0,8 мм вращающимся пуансоном диаметром 4,2 мм под резьбу М5×0,8. Режимы формообразования отверстий, а также длина свинчивания и геометрические параметры отбортовок приведены в таблице. Там же приведены расчетные и экспери- ментальные значения силы, вызывающей срез витков резьбы в образцах. Для определения экспериментального значения прочности резьбового соединения на срез в образцах была нарезана резьба М5×0,8 и ввинчены анкерные болты. Испытание образцов производилось на прессе Tinius Olsen H100KU при скорости нагружения 1,5 мм/мин. Изменение нагрузки до разрушения витков резьбы фиксировалось компьютером, подключенным к прессу.

Влияние геометрических размеров нижней отбортовки отверстия на расчетную и экспериментальную прочность резьбы на срез

|

δ, мм |

Р ос , Н |

Т , °С |

h , мм |

Δ, мм |

h 1 , мм |

L св |

F р , Н |

F эк , Н |

|

2,0 |

440 |

540 |

2,5 |

0,9 |

1,0 |

3,7 |

5780 |

9400 |

|

1,5 |

220 |

400 |

2,3 |

0,8 |

0,8 |

2,3 |

4330 |

6300 |

|

1,0 |

150 |

350 |

2,2 |

0,7 |

– |

1,1 |

1880 |

2270 |

|

0,8 |

120 |

300 |

2,2 |

0,7 |

– |

0,9 |

1600 |

2210 |

Примечание. Диаметр пуансона d = 4,2 мм, материал пуансона – ВК6, резьба – М5×0,8, материал заготовки – 08кп, материал болта – Ст3.

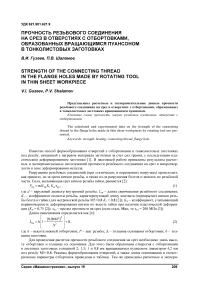

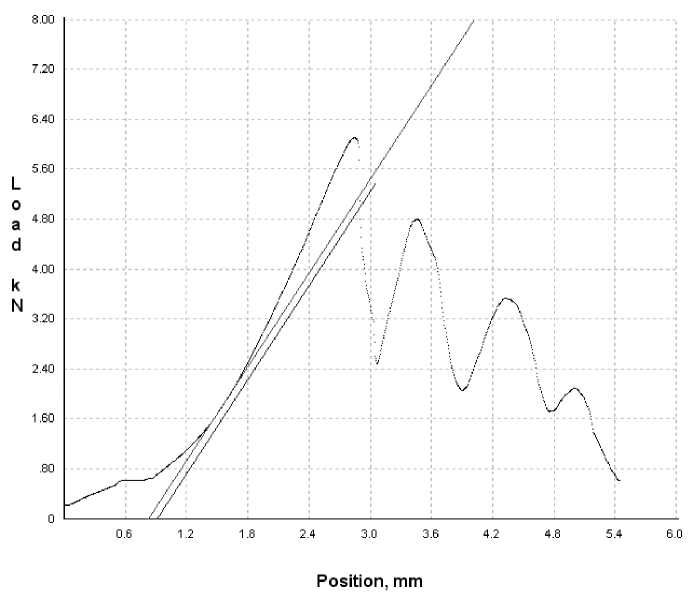

Из таблицы следует, что для всех образцов расчетная нагрузка на срез витков резьбы меньше экспериментальной. Такое различие может быть связано с пластическим упрочнением в зоне формообразования отверстий. Для проверки данного утверждения были проведены эксперименты на прочность резьбового соединения на срез в заготовках толщиной 2 мм с отверстиями, образованными различными методами. В одном случае отверстие было образовано вращающимся пуансоном с последующим срезом верхней и нижней отбортовок, а в другом – отверстие было образовано сверлом диаметром 4,2 мм. После этого в отверстиях была нарезана резьба М5×0,8 и проведено разрушение резьбы на прессе Tinius Olsen H100KU. Результаты проведения экспериментов приведены на графиках (рис. 1 и 2). Из анализа графиков видно, что прочность резьбового соединения в заготовке, образованного вращающимся пуансоном, составляет 6100 Н, а образованного сверлением – 4110 Н.

Рис. 1. Диаграмма разрушения резьбового соединения М5х0,8 в образце толщиной 2 мм со срезанными отбортовками

Рис. 2. Диаграмма разрушения резьбового соединения М5х0,8 в образце толщиной 2 мм, отверстие в котором образовано сверлением

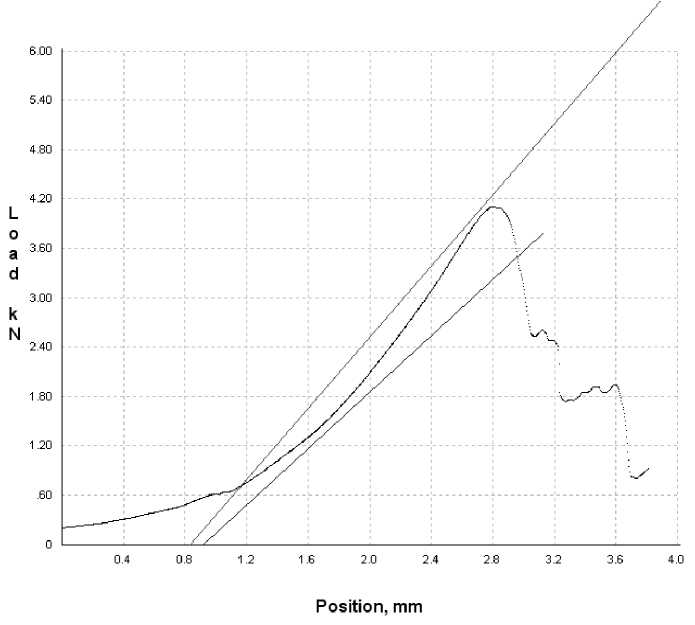

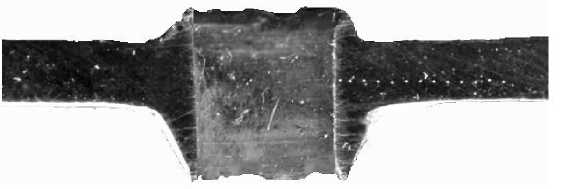

Для подтверждения вышеприведенных результатов были проведены исследования микротвердости металла в зоне отверстия, в котором производилось нарезание резьбы. Для этого были изготовлены образцы отверстий с отбортовками в заготовках, полученных из стали 08кп толщиной 2,0 и 0,8 мм вращающимся пуансоном диаметром 4,2 мм, на которых было произведено измерение микротвердости (рис. 3 и 4). Образцы распиливались по оси отверстия. Распиленные поверхности шлифовались и полировались на двухшпиндельном шлифовальном станке ПШСМ-2 и с помощью твердомера марки ПМТ-3 замерялась микротвердость поверхности образцов на различном расстоянии от отверстия. Результаты измерения микротвердости приведены на рис. 5 и 6.

Рис. 3. Образец шлифа для измерения микротвердости в зоне деформированного металла отверстия: δ = 2,0 мм, d = 4,2 мм

Рис. 4. Образец шлифа для измерения микротвердости в зоне деформированного металла отверстия: δ = 0,88 мм, d = 4,2 мм

|

L , мм |

НВ |

№ точки |

|

0,1 |

169 |

1 |

|

0,5 |

144 |

2 |

|

1 |

136 |

3 |

|

1,5 |

127 |

4 |

|

2 |

128 |

5 |

|

2,5 |

134 |

6 |

|

3 |

132 |

7 |

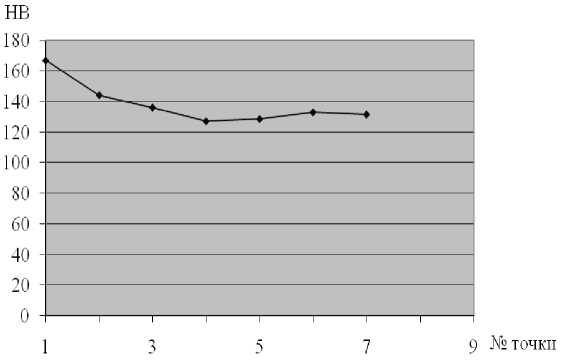

Рис. 5. Микротвердость металла образца при удалении от поверхности деформирования: δ = 0,8 мм, d = 5 мм

|

L , мм |

HB |

№ точки |

|

0,1 |

187 |

1 |

|

0,5 |

162 |

2 |

|

1 |

148 |

3 |

|

1,5 |

136 |

4 |

|

2 |

136 |

5 |

|

2,5 |

136 |

6 |

|

3 |

133 |

7 |

|

3,5 |

130 |

8 |

|

4 |

130 |

9 |

|

4,5 |

127 |

10 |

|

5 |

127 |

11 |

|

5,5 |

127 |

12 |

|

6 |

126 |

13 |

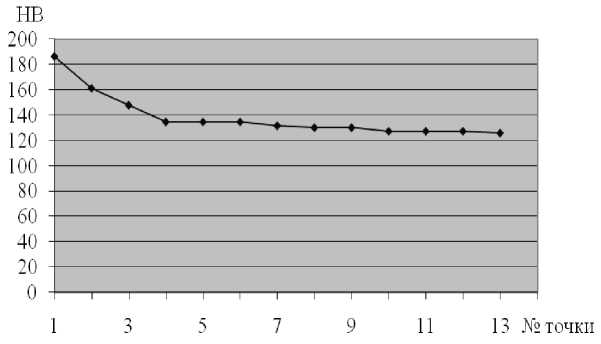

Рис. 6. Микротвердость металла образца при удалении от поверхности деформирования: δ = 2,0 мм, d = 5 мм

Анализируя данные, представленные на рис. 5 и 6, можно увидеть, что в зоне деформации, прилегающей к внутренней поверхности отверстия, изготовленного вращающимся пуансоном в листовой заготовке толщиной 2,0 и 0,8 мм, происходит упрочнение металла. Зона упрочнения отверстия заготовки толщиной 0,8 мм составляет 1 мм (рис. 5), а для отверстия, образованного в заготовке 0,8–2,5 мм (рис. 6). Высота резьбы в обеих ситуациях составляет 0,52 мм при Р = 0,8.

Следовательно, резьба в отверстии находится в зоне упрочнения, что объясняет более высокие значения нагрузки разрушения витков резьбы в проведенных экспериментах, по сравнению с расчетными значениями (см. таблицу).

Список литературы Прочность резьбового соединения на срез в отверстиях с отбортовками, образованных вращающимся пуансоном в тонколистовых заготовках

- Шаламов, П. В. Формирование отверстий вращающимся пуансоном в листовой заготовке/П.В. Шаламов//Вестник ЮУрГУ. Серия «Машиностроение». -2011. -Вып. 18. -№ 31 (248). -С. 81-84.

- Иванов, М.Н. Детали машин: учеб. для вузов/М.Н. Иванов. -М.: Высш. шк., 1984. -336 с. 212

- Общетехнический справочник/под ред. Е.А. Скороходова. -М.: Машиностроение, 1982. -416 с.

- Гузеев, В.И. Определение параметров отбортовки и длины свинчивания при изготовлении отверстия вращающимся пуансоном в тонколистовом металле/В.И. Гузеев, П. В. Шаламов, С.Е. Радийчук//Сборка в машиностроении, приборостроении. -2010. -№ 2. -С. 25-29.