Проектирование параметрических циклов фрезерования отверстий на станках с ЧПУ

Автор: Гузеев В.И., Филатов А.Н., Морозов А.В.

Рубрика: Технология

Статья в выпуске: 4 т.23, 2023 года.

Бесплатный доступ

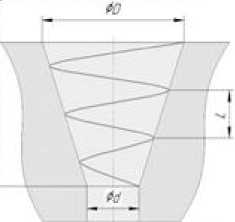

В работе представлено описание этапов проектирования технологического цикла, реализующего фрезерную обработку отверстий концевой фрезой. Также представлено разработанное программное обеспечение (ПО) CONICALINT, генерирующее G-код с набором аргументов, используемый для вызова технологического цикла из памяти системы ЧПУ. Разработанный алгоритм технологического цикла фрезерной обработки отверстий концевой фрезой имеет ветвистую структуру, так как имеется выбор между двумя методиками расчёта внутренних параметров цикла и двумя методами фрезерования - попутным либо встречным. Расчёт внутренних параметров технологического цикла заключается в вычислении координат точек, необходимых для построения винтовой траектории движения режущего инструмента, а также в вычислении значения максимально допустимой величины винтового шага в рамках заданного набора входных параметров. Исходные данные для расчета представлены тринадцатью параметрами, характеризующими геометрию режущего инструмента, геометрию требуемой обработанной поверхности, а также параметрами, определяющими метод фрезерования, методику расчёта режима резания и начальные точки траектории движения режущего инструмента. Обозначено восемь граничных условий, определяющих допустимые значения входных параметров. На основе этих условий спроектирована система неравенств с комплектом сообщений пользователю об ошибке в случае некорректного ввода значения какого-либо из входных параметров. Разработанный G-код подпрограммы технологического цикла для станка с ЧПУ позволяет рассчитать движение инструмента как по винтовой, так и по конической винтовой траектории в зависимости от входных параметров, что позволяет использовать его при программировании фрезерной обработки цилиндрических и конических отверстий. Разработанное ПО CONICALINT является визуальным дополнением для разработанного технологического цикла фрезерной обработки отверстий, позволяющим генерировать управляющий G-код с набором из двенадцати аргументов.

Параметрические циклы фрезерования, g-коды, фрезерование отверстий концевой фрезой, станки с чпу

Короткий адрес: https://sciup.org/147242634

IDR: 147242634 | УДК: 621.914 | DOI: 10.14529/engin230404

Текст научной статьи Проектирование параметрических циклов фрезерования отверстий на станках с ЧПУ

В настоящее время в условиях единичного и мелкосерийного производства существует необходимость в быстрой переналадке станка с ЧПУ и, соответственно, быстром написании управляющих программ на обработку детали [1]. С помощью циклов для обработки типовых поверхностей, встроенных в систему ЧПУ [2, 3], а также из-за возможного отсутствия других опциональных средств (программное обеспечение для диалогового программирования Manual Guide i, функция Conical/spiral interpolation и т. п.), [4–9] не всегда можно решить поставленные задачи при разработке управляющих программ без применения CAM-модулей, других компьютерных программных средств или трудоёмких расчётов траекторий движения режущего инструмента [10]. Это приводит к проблемам, требующим теоретического и/или практического решения. По анализируемой теме выделена проблема отличающейся производительности процесса проектирования управляющей программы для выполнения одного и того же технологического перехода на разных станках с ЧПУ. Это связано с наличием или отсутствием определённых средств этой системы [11–13]; с отсутствием возможности использования одной и той же управляющей программы на выполнение некоторых типовых технологических переходов на разных станках с ЧПУ [14, 15]. Подготовка управляющих программ для обработки поверхностей сложного профиля – наиболее трудоемкий процесс [16–22].

Таким образом, актуальность темы связана с необходимостью разработки и внедрения в систему ЧПУ технологического цикла фрезерной обработки отверстий концевой фрезой, учитывающего все требования к геометрическим параметрам обрабатываемых поверхностей, к рациональной стратегии обработки и режимам резания и не привязанного к конкретной серии и модели этой системы.

Этапы разработки технологического цикла

Определение исходных данных

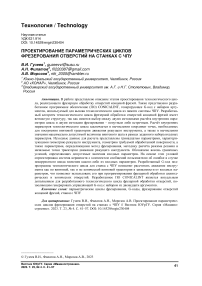

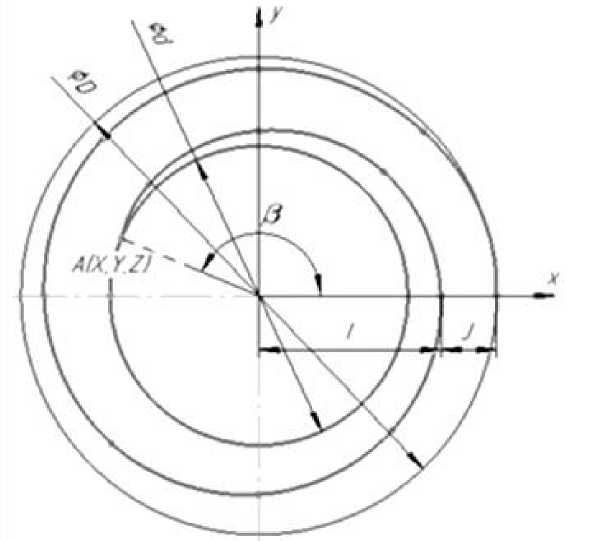

Исходные параметры режущего инструмента и требуемые параметры обработанной поверхности, необходимые для расчёта траектории движения режущего инструмента внутри разрабатываемого технологического цикла фрезерной обработки отверстий концевой фрезой, визуально представлены на рис. 1. В табл. 1 представлено описание этих параметров.

Рис. 1. Исходные параметры режущего инструмента и требуемые параметры обработанной поверхности Fig. 1. Initial cutting tool parameters and required machined surface parameters

Таблица 1

Table 1

Описание исходных параметров

Description of initial parameters

|

Параметр |

Описание |

|

r |

Радиус при вершине режущего клина концевой фрезы |

|

H |

Требуемая глубина отверстия |

|

D |

Начальный диаметр отверстия |

|

d |

Конечный диаметр отверстия |

|

Ra |

Требуемая шероховатость обработанной поверхности |

|

L |

Величина винтового шага |

|

Z |

Координата по оси Z плоскости начала отверстия |

|

U |

Координата по оси Z плоскости безопасности |

|

S |

Частота вращения шпинделя |

|

F |

Подача |

|

Ap |

Максимальная осевая глубина резания |

Кроме этого, необходимо выбрать метод фрезерования (попутное или встречное) и указать методику расчётов (использовать значение требуемой шероховатости либо фиксированное значение винтового шага для вычисления внутренних параметров технологического цикла).

Обозначение граничных условий, определяющих допустимые значения входных параметров

Определим набор условий, при невыполнении которых расчёт траектории движения инструмента внутри разрабатываемого технологического цикла будет невозможным либо неверным и система ЧПУ станка должна выдавать соответствующую ошибку:

-

- значение начального диаметра отверстия должно быть больше значения конечного диметра либо равным ему – D ≥ d ;

-

- значение координаты по оси Z плоскости безопасности должно быть больше значения координата по оси Z плоскости начала отверстия либо равным ему – U ≥ Z ;

-

- число оборотов шпинделя в минуту должно быть положительным – S >0;

-

- значение радиуса при вершине режущего клина концевой фрезы должно быть положительным – r >0;

-

- значение требуемой шероховатости обработанной поверхности должно быть положительным – Ra >0;

-

- значение начального диаметра отверстия должно быть положительным – D >0;

-

- значение конечного диаметра отверстия должно быть положительным – d >0;

-

- значение глубины отверстия должно быть положительным – H >0․

Таким образом, определён набор граничных условий, при невыполнении которых разрабатываемый технологический цикл прекратит свою работу и система ЧПУ станка выдаст соответствующее сообщение с указанием неверно заданного параметра.

Разработка алгоритма технологического цикла

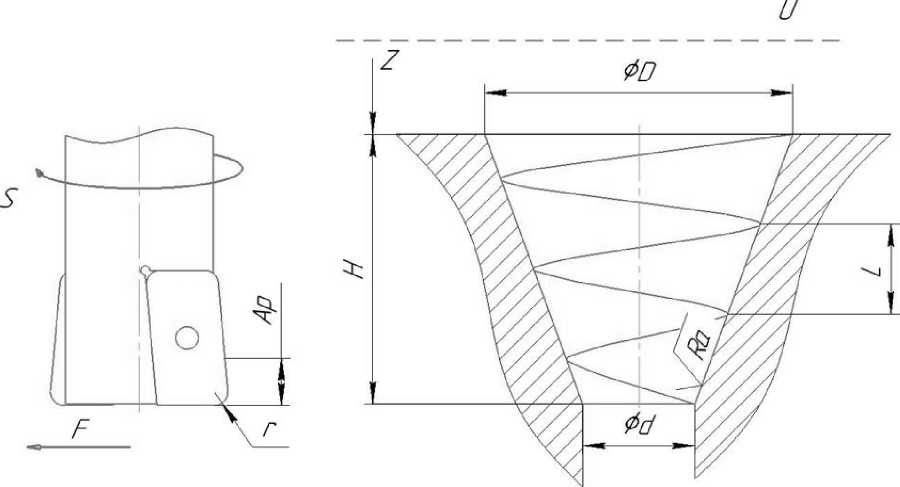

Разработаем условный алгоритм технологического цикла фрезерной обработки отверстий концевой фрезой (рис. 2). Данный алгоритм имеет три логических блока, решение по которым принимается в зависимости от значений величин исходных данных.

Расчет внутренних параметров технологического цикла

Используя формулу расчёта отклонения фактического профиля обработанной поверхности от требуемого, пересчитаем значения начального и конечного диаметров отверстия ( D расч . и dрасч . соответственно) по формулам:

D расч . = D +2· (r - r · Cos ( (0 )+ r - r · Sin ( (0 )· tg ( co )); (1)

d расч . = d +2·(r - r · Cos ( co )+ r - T · Sin ( co )· tg ( co )) ․ (2)

Значение угла наклона необходимо для расчёта изменения радиуса отверстия после каждого полного витка винтовой траектории движения режущего инструмента, а также для расчёта максимально допустимой величины винтового шага L , при которой будет выдержана требуемая шероховатость обработанной поверхности. Угол наклона обрабатываемой поверхности co вычисляем по формуле co = (D расч. aрасч.)/ 2) ․ (3)

Для цилиндрического отверстия значения co будет нулевым, так как начальный и конечный диаметр будут иметь одинаковое значение. Значение этого угла не может быть отрицательным.

Если выбрана методика расчёта траектории, учитывающая требуемую шероховатость обработанной поверхности, то вычислим величину максимально допустимого винтового шага L по формуле

L = ( co )∙√8· r · Ra ․ (4)

Если рассчитанное значение L оказалось больше значения максимальной осевой глубины резания Ap , значение L принимаем равным Ap .

Количество полных витков винтовой траектории движения режущего инструмента К рассчитывается как H/L и округляется до наименьшего целого. Частное W от деления H/L также необходимо для расчёта конечной координаты (X;Y;Z) последнего витка, так как если отношение H/L не будет целочисленным, то и траектория движения по винту завершится неполным витком, чтобы выдержать необходимую глубину отверстия. Таким образом, w = p (5)

К = FIX(W), (6) где FIX - функция округления до наименьшего целого числа, используемая системой ЧПУ. Если значение W меньше единицы, то нет необходимости в расчёте значения количества полных витков К.

Встречнок фрезерование

Попутное фрезерование

Выбор метода фрезерования

Механическая обработка

Механическая обработка

Сообщение об ошибке

Окончание

Рис. 2 . Условный алгоритм работы технологического цикла Fig. 2. Conditional algorithm of the technological cycle operation

Поскольку система ЧПУ не имеет арифметической функции получения остатка от деления, то рассчитаем остаток V от деления значения требуемой глубины отверстия на количество витков по формуле

V = H — KL . (7)

Величиной будет характеризоваться глубина последнего неполного витка (если такой имеется) в плоскости, перпендикулярной оси вращающегося режущего инструмента. Далее вычисляются конечные координаты траектории последнего неполного витка (рис. 3), если такой при- сутствует.

Рис. 3. Расчётная схема конечных координат траектории Fig. 3. Calculation diagram of the final path coordinates

Для этого сначала найдём угол от оси в рабочей плоскости (плоскость G17 систе мы ЧПУ, перпендикулярная оси вращающегося режущего инструмента), при достижении которого завершится траектория последнего неполного витка:

р = 360 0 •V/L. (8)

Угол может принимать значения от 0 до 360 не включительно. После чего рассчитывается радиус относительно центра отверстия, на котором завершилась траектория последнего полного витка по формуле

= - ( )․(9)

Далее вычисляются координаты ( ; ; ) по формулам:

= ()∙ ;(10)

= ()∙ ;(11)

=- ․(12)

Последним рассчитывается значение, на которое будет изменяться радиус отверстия после каждого полного витка:

= ∙ ( ).(13)

Таким образом, рассчитываются недостающие параметры, необходимые для построения траектории движения режущего инструмента в рамках разрабатываемого технологического цикла фрезерования конических и цилиндрических отверстий концевой фрезой.

Разработка подпрограммы для системы ЧПУ, реализующей выполнение технологиче- ского цикла

При вызове подпрограммы с помощью G-кода данные (значения аргумента), вводимые программистом, передаются в подпрограмму. При определении аргумента значения присваиваются соответствующим локальным переменным. Причём адреса G, L, N, O, P в аргументах использовать нельзя. Также можно пропустить адреса, указание которых не обязательно. Локальные переменные, соответствующие пропущенным адресам, устанавливаются на ноль (табл. 2).

Адреса аргументов и соответствующих локальных переменных

Addresses of arguments and corresponding local variables

|

Адрес |

Номер переменной |

|

A |

#1 |

|

B |

#2 |

|

C |

#3 |

|

D |

#7 |

|

E |

#8 |

|

F |

#9 |

|

H |

#11 |

|

Адрес |

Номер переменной |

|

I |

#4 |

|

J |

#5 |

|

K |

#6 |

|

M |

#13 |

|

Q |

#17 |

|

R |

#18 |

|

S |

#19 |

Таблица 2

Table 2

|

Адрес |

Номер переменной |

|

T |

#20 |

|

U |

#21 |

|

V |

#22 |

|

W |

#23 |

|

X |

#24 |

|

Y |

#25 |

|

Z |

#26 |

Далее необходимо присвоить набору входных параметров доступные адреса аргументов, с помощью которых задаются значения локальным переменным разрабатываемого цикла. Сведём

|

данные в табл. 3. |

Таблица 3 Используемые адреса аргументов Table 3 Argument addresses used |

|

Параметр |

Адрес аргумента |

Локальная переменная |

|

r |

R |

#18 |

|

а> |

C |

#3 |

|

H |

H |

#11 |

|

D |

D |

#7 |

|

d |

E |

#8 |

|

Ra |

A |

#1 |

|

Z |

Z |

#26 |

|

U |

U |

#21 |

|

S |

S |

#19 |

|

F |

F |

#9 |

|

Ap |

Q |

#17 |

Подпрограмму, реализующую выполнение технологического цикла, разработаем в учебной версии редактора программ для станков с ЧПУ CIMCO Edit. Присвоим значения входным параметрам (рис. 4).

|

9 |

(•1 - А - RA- REQUIRED VALUE RA }; |

|

10 |

(•2 - В - - ); |

|

11 |

(#3 - С - С - CALCULATION METHOD 1 OR 2) ; |

|

12 |

(#4 - I - - ); |

|

13 |

(•5 - J - - ); |

|

14 |

(•6 - К - - ) ; |

|

15 |

(#7 - D - D - INITIAL DIAMETER); |

|

14 |

(#8 - E - d - FINAL DIAMETR); |

|

17 |

(#9 - F - F - FEED); |

|

16 |

(•II- H - H - HOLE DEPTH); |

|

19 |

(•13- - - ); |

|

20 |

(•17- Q - AP- MAXIMUM CUTTING DEPTH); |

|

21 |

(•18- R - r - RADIUS AT THE TOP OF THE CUTTING WEDGE); |

|

22 |

(#19- S - S - SPINDLE SPEED); |

|

23 |

(•20- T - - ) ; |

|

24 |

(•21- U - U - SAFE PLANE) ; |

|

25 |

(•22- V - V - MILLING METHOD 41 OR 42) ; |

|

26 |

(•23- W - - ) ; |

|

27 |

(•24- X - - ) ; |

|

26 |

(•25- Y - - ) ; |

|

29 10 |

(•26- Z - Z - BASE PLANE); |

|

31 12 11 14 15 16 17 38 |

(ENTERING VARIABLES)

|

|

19 40 41 42 <1 |

•19-1500 (S); •21-10 (U);

•3-2 (C):

|

Рис. 4. Присвоение значений локальным переменным цикла Fig. 4. Assigning values to local cycle variables

При помощи условного оператора «IF» выполним проверку граничных условий (рис. 5).

39 IF[#7LT#8| TNEN COTO 3001;

«0 IF[#21LT#26] TNEN GOTO 3002;

41 IF(#19LE0] TNEN GOTO 3003;

42 IF[#18LE0] TNEN GOTO 3004;

43 IF[#lLE0] TNEN GOTO 3005;

44 IF[#7LE0] TNEN GOTO 3006;

45 IF[#8LE0] TNEN GOTO 3007;

47 M99

48 N3001 #3000-1 (THE INITIAL DIAMETER IS SMALLER THAN THE FINAL ON)

49 N3002 #3000-2(THE SAFE PLANE IS SET INCORRECTLY)

54 N3003 #3000-3 (THE VALUE OF THE SPINDLE SPEED CANNOT BE NEGATIVE OR EQUAL TO 0)

51 N3004 #3000-4 (THE VALUE OF THE RADIUS AT THE VERTE CANNOT BE NEGATIVE OR EQUAL TO 0)

52 N3005 #3000-5 (THE ROUGHNESS VALUE CANNOT BE NEGATIVE OR EQUAL TO 0)

53 N3006 #3000-6 (THE INITIAL DIAMETER CANNOT BE NEGATIVE OR EQUAL TO 0)

54 N3006 #3000-7 (THE FINAL DIAMETER CANNOT BE NEGATIVE OR EQUAL TO 0)

55 %

Рис. 5. Проверка граничных условий Fig. 5. Checking boundary conditions

Введём дополнительные локальные переменные технологического цикла и рассчитаем их значения, используя формулы (1)–(13), в зависимости от выбранной методики расчёта (рис. 6).

55 36

57 58

59 60

61 6a

63 64

63 66

67 68

70 71

72 73

73 76

77 78

79 80 81

(CALCULATION OF VARIABLES);

•101—ATAN[(#7-#8]/(2*#11)) (SURFACE SLOPE ANGLE);

•115—(#18-(#18*COS(#101])♦(#16-(#18*SIN(#101))]*TAN(*101)1

(THE AMOUNT OF DEVIATION FROM THE REQUIRED PROFILE) ,'

•7-[#7*(#115*2] 1

•8-(#8*(#115*2]]

IF[#3EQ2]THEN #103-»!

IF[#3EQ2] GOTO1000;

(THE VALUE OF THE INITIAL DIAMETER, TAKING INTO ACCOUNT THE DEVIATION);

(THE VALUE OF THE FINAL DIAMETER, TAKING INTO ACCOUNT THE DEVIATION);

(CHOOSING A METHOD 2 USING A FIXED SCREW PITCH);

•l-[#l/1000]; (CONVERSION OF THE VALUE FROM MICRONS TO MM);

•103-[COS[#101]♦SQRT[8*#18*#1]] (CALCULATION OF THE SCREW PITCH VALUE 1), IF[#103GE#17] THEN #103-#17

N1000;

#104-[#11/1103] (CALCULATION OF THE QUOTIENT OF DIVISION W-H/L);

•105-FIX[#104] (CALCULATION OF THE NUMBER OF COMPLETE TURNS K);

•108—[(#7/2)-[•105*#103*TAN(#101]]](RADIUS OF COMPLETION OF THE LAST COMPLETE TURN I);

•112—[#103*TAN[#101]1 (CHANGING THE RADIUS IN ONE TURN J);

•33-1 (COUNTER);

#106-(#11-(# 105*# 103] ] (THE REMAINDER OF THE DIVISION V-H-KL);

•107—[360*(#106/#103]] (BETA ANGLE);

(CALCULATION OF THE FINAL

•109—[COS[#107)♦[#8/2])

•110—(SIN[*107J♦(•8/2)]

COORDINATES OF THE TRAJECTORY);

(THE FINAL X COORDINATE OF THE (THE FINAL у COORDINATE OF THE

LAST COMPLETE TURN);

LAST COMPLETE TURN) ;

Рис. 6. Расчёт значений локальных переменных цикла Fig. 6. Calculating the values of local cycle variables

Далее, используя переменные и операторы условных переходов IF и WHILE, а также выбрав метод встречного или попутного фрезерования, опишем траекторию движения инструмента при помощи рассчитанных локальных переменных (рис. 7).

Таким образом, разработана подпрограмма для системы ЧПУ, реализующая выполнение технологического цикла фрезерной обработки отверстий концевой фрезой.

Визуальное моделирование выполнения разработанного технологического цикла

Используя модуль прорисовки траектории, встроенный в редактор управляющих программ CIMCO Edit, выполним визуальное моделирование выполнения разработанного G-кода цикла фрезерной обработки отверстий концевой фрезой. Для этого необходимо присвоить значения входным параметрам. Набор значений представлен в табл. 4.

(CUTTING);

S[#19] М3;

GO G90 Z#21;

G1 G94 Z[#26] F[#9J;

G1 G91 G[#114] X[#7/2] YO;

G[#113] G64 G91 X-[#112] I-[#7/2] Z-[#103];

#33-#33*l;

#7=#7-[#112*2];

END1 ;

IF[#106EQ0] GOTO 2000;

G[#113] X-[#8/2-#109] Y[#110] Z-[#106] I-[#108] JO;

N2000;

G[#113] I-[#109] J-[#110];

G1 G40 X-[#109] Y-[#110J;

GO G90 Z#21;

MS;

M99;

Рис. 7. Расчёт траектории движения инструмента Fig. 7. Calculating the tool path

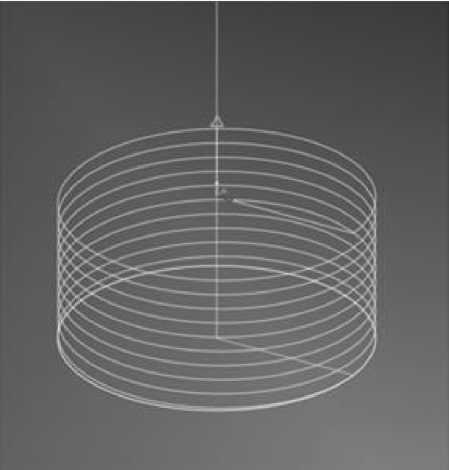

Поскольку значения начального и конечного диаметров равны, то траектория движения инструмента, соответственно, должна быть винтовой и не иметь уклона (рис. 8).

Таблица 4

Присвоенные значения переменных

Table 4

Assigned variable values

|

Параметр |

Локальная переменная |

Значение |

|

r |

#18 |

0,8 |

|

^2 |

#3 |

1 |

|

H |

#11 |

20 |

|

D |

#7 |

50 |

|

d |

#8 |

50 |

|

Ra |

#1 |

1,6 |

|

Z |

#26 |

0 |

|

U |

#21 |

10 |

|

S |

#19 |

1500 |

|

M |

#13 |

3 |

|

F |

#9 |

0,3 |

|

Ap |

#17 |

2 |

Рис. 8. Результат работы цикла с заданными параметрами Fig. 8. The result of the cycle operation with the given parameters

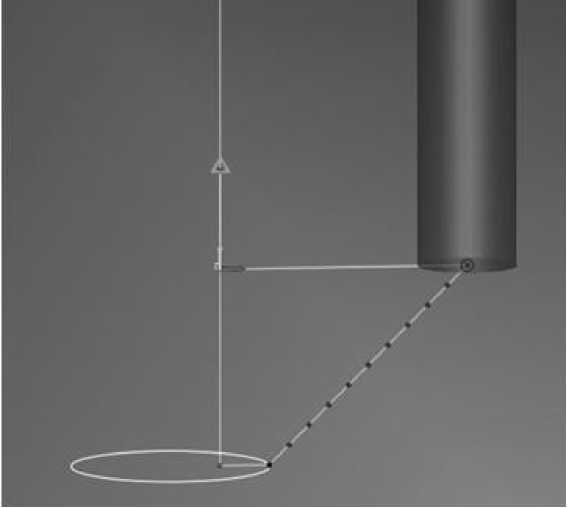

Далее изменим значение локальной переменной «#8», отвечающей за конечный диаметр отверстия. Установим его значение равным 10. С таким значением уклон отверстия должен составить 45°. Выполним цикл и посмотрим на прорисовку полученной траектории (рис. 9).

Как видим на рис. 9, редактор управляющих программ CIMCO Edit не имеет алгоритма прорисовки конической винтовой траектории, но, тем не менее, он отображает конечную точку траектории, завершающую каждый из витков.

Технология

Technology

Рис. 9. Результат работы цикла с заданными параметрами Fig. 9. The result of the cycle operation with the given parameters

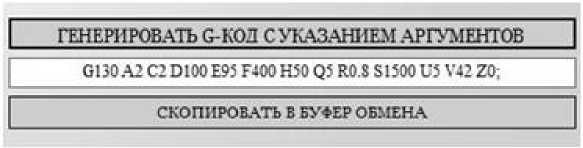

Описание разработанного программного обеспечения CONICALINT

На рис. 10 представлено разработанное программное обеспечение (ПО) для операционной системы Windows CONICALINT. Приложение является инструментом графической визуализации для ввода входных параметров и генерации управляющего G-кода с набором аргументов разработанного технологического цикла. Данное приложение разработано на платформе Windows Forms в среде разработки Microsoft Visual Studio. Программный код приложения написан на языке программирования C#.

Be । и -I it if 4

Началвммй диаметр отверстии D, мм

406 Подача I мм мин

** Глубина отверстии И. мм

* Максимальмам глубина ремиил Ар. мм

Ради>« при вершине режущего клипа г.

1М»

Частота вращеннл ши и ид гл л S. о4 мин

Координата плоскости беэопаеиого

*!

| Координата бавоеой плоскости Z. мм

'.< Помер<. кодл.меввямуемгодлявывова тех'мжппгмческлгп никла

| пнт1роб,мъ с кол с maluoiem Ат-мштов |

9« Конечный диаметр» мм

^2e‘*^^p’^^^^^^’’^^E^ZZIZj

Рис. 10. Разработанное ПО CONICALINT Fig. 10. Developed CONICALINT software

Данное приложение имеет следующий принцип работы:

-

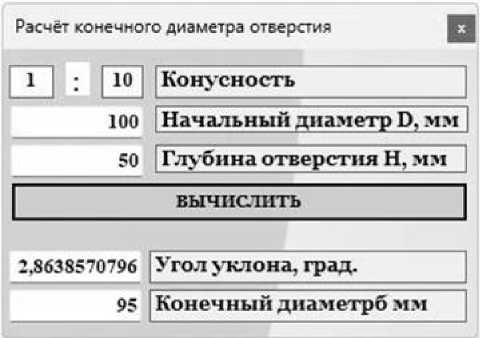

1. Пользователь вводит значения 11 переменных, описание которых приведено в пункте «Определение исходных данных» данной работы. Если неизвестен конечный диаметр отверстия, а известна конусность, то при нажатии кнопки, изображённой на рис. 11, открывается окно калькулятора (рис. 12) для расчёта конечного диаметра отверстия.

Рис. 11. Кнопка открытия окна калькулятора Fig. 11. Calculator window open button

Расчёт конечного диаметра отверстия

Конусность

вычислить

2.8638570796 Угол уклона, град.

95 Конечный диаметрб мм

Начальный диаметр D, мм 1

Глубина отв ерстия Н, мм |

Рис. 12. Окно калькулятора Fig. 12. Calculator window

-

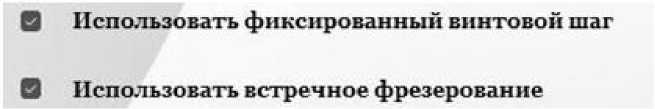

2. Пользователю необходимо указать, по какой из двух методик вести расчёт траектории движения режущего инструмента. По умолчанию выбрана методика расчёта траектории, исходя из значения требуемой шероховатости. Если необходимо использовать методику, использующую для расчётов траектории значение фиксированного винтового шага, то пользователю необходимо установить соответствующий флажок, изображённый на рис. 13. Также имеется возможность выбора метода фрезерования в разработанном технологическом цикле. По умолчанию выбран метод попутного фрезерования. Переключение на встречное фрезерование осуществляется установкой соответствующего флажка (см. рис. 13) .

Рис. 13. Выбор методики расчёта траектории Fig. 13. Selecting the path calculation method

-

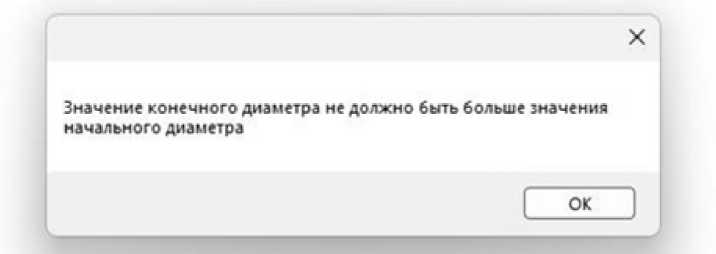

3. При нажатии кнопки «Генерировать G-код с указанием аргументов» приложение выполняет проверку граничных условий (см. пункт 2) и форматов введённых чисел. Если введено некорректное значение какого-либо параметра, то пользователю на экран выводится соответствующее сообщение об ошибке (рис. 14).

-

4. Если все введённые значения проходят проверку, то приложение генерирует управляющий G-код с набором аргументов (рис. 15), посредством которого будет вызван к выполнению из памяти системы ЧПУ разработанный технологический цикл. Также для удобства имеется кнопка копирования в буфер обмена управляющего G-кода.

Рис. 14. Выводимое на экран сообщение об ошибке

Fig. 14. Displayable error message

Рис. 15. Сгенерированный G-код с набором аргументов

Fig. 15. Generated G-code argument lists

Использование программного обеспечения CONICALINT минимизирует риск совершения ошибки при вводе некорректных значений входных параметров ещё на этапе проектирования управляющей программы с использованием разработанного технологического цикла.

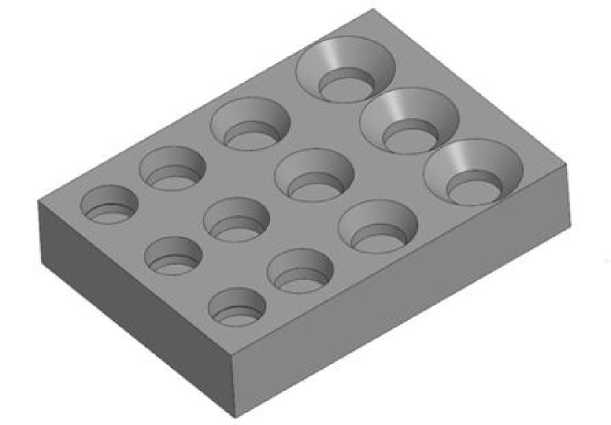

Проектирование управляющих программ с использованием разработанного технологического цикла

Чтобы верифицировать работоспособность разработанного технологического цикла фрезерной обработки отверстий, спроектируем комплект управляющих программ для выполнения группы технологических переходов фрезерования конических и цилиндрических отверстий в процессе механической обработки детали «Плита», CAD-модель которой в изометрической проекции представлена на рис. 16.

Рис. 16. CAD-модель детали «Плита»

Fig. 16. CAD model of the “Plate” part

При помощи разработанного программного обеспечения CONICALINT и встроенного в него калькулятора сгенерируем G-код с набором аргументов для выполнения каждого из двенадцати отверстий. Первый ряд из двенадцати отверстий необходимо выполнить с шероховатостью Ra 6,3, второй ряд – с шероховатостью Ra 3,2, а третий – с постоянным винтовым шагом L = 0,75 мм ․ Данные сведём в табл. 5.

Таблица 5

Сгенерированные G-коды

Table 5

Generated G-codes

|

Номер отверстия |

Сгенерированный G-код |

|

1 |

G130 A6,3 C1 D26 E26 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

2 |

G130 A6,3 C1 D30 E24,105 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

3 |

G130 A6,3 C1 D36 E23,298 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

4 |

G130 A6,3 C1 D45 E41 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

5 |

G130 A3,2 C1 D26 E26 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

6 |

G130 A3,2 C1 D30 E24,105 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

7 |

G130 A3,2 C1 D36 E23,298 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

8 |

G130 A3,2 C1 D45 E41 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

9 |

G130 A0,75 C2 D26 E26 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

10 |

G130 A0,75 C2 D30 E24,105 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

11 |

G130 A0,75 C2 D36 E23,298 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

|

12 |

G130 A0,75 C2 D45 E41 F1280 H11 Q3 R0.8 S3200 U5 V41 Z0; |

Далее спроектируем двенадцать управляющих программ, используя данные из табл. 5. Пример текста управляющей программы на фрезерование первого отверстия с использованием разработанного технологического цикла приведён на рис. 17.

1 %

2 О0001(TEST);

з ;

4 Т1 Мб(FREZA D16) ;

-

5 G43 Hl DI;

-

6 G54 ;

-

7 G90 G64 G80 G40 G95 G17 G69;

-

8 GO X-22.5 Y-23.5

-

9 GO Z100 M8 ;

io ;

-

11 G130 A6.3 Cl D26 E26 F1280 Hll Q3 RO.8 S3200 U5 V41 ZO;

-

12 ;

-

13 GO G153 ZO M9 MS;

-

14 GO G153 XO YO;

-

15 M30

-

16 %

Рис. 17. Управляющая программа на фрезерование 1-го отверстия

Fig. 17. Control program for milling the 1st hole

В спроектированных управляющих программах кроме некоторых аргументов G-кода вызова разработанного технологического цикла различными будут также координаты центра каждого из отверстий в рабочей плоскости XY.

Результаты

-

1. Исходные данные представлены тринадцатью параметрами, характеризующими геометрию режущего инструмента, геометрию требуемой обработанной поверхности, а также параметрами, определяющими метод фрезерования, методику расчёта, режим резания и начальные точки траектории движения режущего инструмента.

-

2. Обозначено восемь граничных условий, определяющих допустимые значения входных параметров. На основе этих условий спроектирована система неравенств с комплектом сообщений пользователю об ошибке в случае некорректного ввода значения какого-либо из входных параметров.

-

3. Разработанный алгоритм технологического цикла фрезерной обработки отверстий концевой фрезой имеет ветвистую структуру, так как имеется выбор между двумя методиками расчёта внутренних параметров цикла и двумя методами фрезерования – попутным либо встречным.

-

4. Расчёт внутренних параметров технологического цикла заключается в вычислении координат точек, необходимых для построения винтовой траектории движения режущего инструмента, а также в вычислении значения максимально допустимой величины винтового шага в рамках заданного набора входных параметров.

-

5. Разработанный G-код подпрограммы технологического цикла для станка с ЧПУ позволяет рассчитать движение инструмента как по винтовой, так и по конической винтовой траектории, в зависимости от входных параметров, что позволяет использовать его при программировании фрезерной обработки цилиндрических и конических отверстий.

-

6. С помощью редактора управляющих программ CIMCO Edit невозможно выполнить визуальное моделирование конической винтовой траектории движения режущего инструмента, что приводит к необходимости верификации работоспособности технологического цикла непосредственно на станке с ЧПУ.

-

7. Разработанное ПО CONICALINT является визуальным дополнением для разработанного технологического цикла фрезерной обработки отверстий, позволяющим генерировать управляющий G-код с набором из двенадцати аргументов.

-

8. На основе разработанного технологического цикла фрезерной обработки отверстий спроектировано 12 управляющих программ с различными наборами входных параметров; по данным управляющим программам выполнена группа технологических переходов и произведён контроль качества обработанных поверхностей, который показал соответствие полученных результатов механической обработки исходным требованиям.

Список литературы Проектирование параметрических циклов фрезерования отверстий на станках с ЧПУ

- Голубев А.А., Панов А.В. Системный подход при сокращении трудоемкости подготовительных операций для станков с ЧПУ в условиях опытного производства // Молодой ученый. 2019. № 50 (288). С. 97–101. URL: https://moluch.ru/archive/288/65275/

- Martinova L.I., Martinov G.M. Prospects for CNC Machine Tools // Russian Engineering Re-search, 2019, vol. 39, pp. 1080–1083. DOI: 10.3103/S1068798X19120153

- Практические аспекты применения отечественной многофункциональной системы ЧПУ «АксиОМА Контрол» / Л.И. Мартинова, Н.В. Козак, Р.А. Нежметдинов и др. // Автоматизация в промышленности. 2012. №5. С. 36–40.

- Пушков Р.Л., Саламатин Е.В., Евстафиева С.В. Практические аспекты применения языка высокого уровня в системе ЧПУ для реализации групповой обработки // Автоматизация в промышленности. 2018. № 5. С. 31–34.

- Прикладные решения в области управления электроавтоматикой станков с ЧПУ класса PCNC / Г.М. Мартинов, Р.А. Нежметдинов, Н.В. Козак, Р.Л. Пушков // Промышленные АСУ и контроллеры. 2011. № 4. С. 48–53.

- Мартинов Г.М., Пушков Р.Л. Построение инструментария отладки управляющих программ систем ЧПУ на языках высокого уровня // Приборы и системы. Управление, контроль, диагностика. 2008. № 11. C. 19–24.

- Российская многофункциональная система ЧПУ AxiOMA control: практические аспекты применения / Л.И. Мартинова, Н.В. Козак, Р.А. Нежметдинов и др. // Автоматизация и дистанционное управление. 2015. Т. 76, вып. 1. С. 179–186.

- Пушков Р.Л., Саламатин Е.В., Евстафиева С.В. Применение языка высокого уровня СЧПУ «АксиОМА Контрол» для реализации цикла групповой обработки // Труды XVII международной научно-практической конференции «Системы проектирования, технологической подготовки производства и управления этапами жизненного цикла промышленного продукта (CAD/CAM/PDM – 2017)». М.: ИПУ РАН, 2017. С. 94–98.

- Пушков Р.Л., Евстафиева С.В., Рыбников С.В. Практические аспекты реализации управления уровнями пользовательского доступа в системе ЧПУ «Аксиома Контрол» // Материалы XI Всероссийской научно-практической конференции. Оренбург: ООО ИПК «Университет». 2014. С. 85–89.

- Пушков Р.Л., Обухов А.И. Применение препроцессора языка высокого уровня систем ЧПУ для обработки сложных контуров // Материалы X Международной конференции «Системы проектирования, технологической подготовки производства и управления этапами жизненного цикла промышленного продукта (CAD/CAM/PDM – 2010)». 2010. С. 213–216.

- Мартинова Л.И., Цай С.Ю. Разработка постоянных циклов токарной обработки // Вестник МГТУ «Станкин». 2021. № 4 (59). С. 8–11.

- Построение специализированной системы ЧПУ для многокоординатных токарно-фрезерных обрабатывающих центров / Р.А. Нежметдинов, Р.Л Пушков., С.В. Евстафиева, Л.И. Мартинова // Автоматизация в промышленности. 2014. № 6. С. 25–28.

- Нежметдинов Р.А., Никишечкин П.А., Пушков Р.Л. Управление автоматической сменой инструмента на многоцелевых обрабатывающих центрах с применением унифицированных программных решений // Промышленные АСУ и контроллеры. 2016. № 6. С. 19–24.

- Мартинова Л.И., Фокин Н.Н. Подход к созданию унифицированной системы программирования токарно-фрезерных станков с ЧПУ в диалоговом режиме // Автоматизация в промышленности. 2019. № 5. С. 14–17.

- Практические аспекты построения многотерминального человеко-машинного интерфейса на примере системы ЧПУ «АксиОМА Контрол» / Р.Л. Пушков, С.В. Евстафиева, С.В. Соколов и др. // Автоматизация в промышленности. 2013. № 5. С. 37–41.

- Манеркина К.Д., Жданова Ю.Е. Производство и изготовление штамповой оснастки // Молодой ученый. 2017. № 21 (155). С. 133–136. URL: https://moluch.ru/archive/155/43723/.

- Ливерко А.И. Разработка сложных стандартных циклов для станков с ЧПУ. URL: http://new.ncsystems.ru/ru/programming/articles/cycledev/ (дата обращения 29.10.2023)

- Козлов А.М., Малютин Г.Е. Повышение эффективности чистового объемного 3D-фре-зерования на станках с ЧПУ // Наукоемкие технологии в машиностроении. 2014. № 6. С. 39–43.

- Козлов А.М., Малютин Г.Е. Повышение производительности фрезерования вогнутых поверхностей сложной формы на станках с ЧПУ // Вестник машиностроения. 2014. № 12. С. 71–75.

- Исследование параметров срезаемого слоя при винтовом фрезеровании со спиралевидной траекторией / С.К. Амбросимов, О.Ю. Вепренцев, М.А. Косенков, А.Н. Большаков // Фундаментальные и прикладные проблемы техники и технологии. 2011. № 6–3. С. 3–12.

- Флек М.Б. Построение траекторий формообразующих движений при обработке на станках с ЧПУ. Ростов н/Д: ДГТУ, 2006. 184 с.

- Заковоротный В.Л., Лапшин В.П., Губанова А.А. Определение оптимальных траекторий при обработке с учётом эволюции процесса резания // Вестник Донского государственного технического университета. 2014. № 14(3). C. 5–12. DOI: 10.12737/5715