Прогнозирование микротвёрдости поверхности при обработке резанием

Автор: Отряскина Татьяна Александровна, Сарилов Михаил Юрьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Обработка металлических материалов резанием представляет высокоскоростной деформационный процесс. В работе процесс формирования поверхностного слоя рассматривается с позиций физической мезомеханики. Показано, что ключевую роль в этом процессе играет развитее фрагментированных элементов, динамика развития и форма организации которой представляет собой диссипативный самоорганизованный процесс, который при управлении режимами резания и оценке структурной организации позволяет открыть новые резервы повышения производительности и качество обработанной поверхности.

Микротвердость, мезомасштабный уровень, режим резания, структурная организация, фрактальная размерность

Короткий адрес: https://sciup.org/148204282

IDR: 148204282 | УДК: 621.9.048

Текст научной статьи Прогнозирование микротвёрдости поверхности при обработке резанием

Такое положение объясняется тем, что плотность дислокаций, как основных носителей пластической деформации микроструктуры, за доли секунд достигает предельной величины, и процесс пластической деформации переходит на мезомасштабный уровень. При формировании поверхности резанием металлов обрабатываемый материал проходит несколько стадий пластической деформации, в результате чего поверхностный слой приобретает структуру, характеризующуюся положительным градиентом механических свойств. В целом интерфейс структурного состояния поверхностного слоя определяется организацией микро- и мезомасштабных уровней, которые количественно можно оценить параметром структурной организацией Q C . Учитывая, что составляющие параметра организации Q C отражают индивидуальные свойства структуры, то при анализе поверхностного слоя их использовали в полном объеме.

Методика исследования. Исследование поверхностного слоя с использованием количественных показателей интерфейса структурного состояния и компьютерной металлографии глубже раскрывает физические процессы лезвийной обработки и устанавливает количественные соотношения между режимами резания и физикомеханическими свойствами обработанной поверхности [2]. Структурное состояние материала, при формировании которого активную роль играли деформационные процессы, определяется степенью развитости границ раздела. Границы раздела оказывают наибольшее влияние на микротвердость как сопротивляемости материала микролокальной пластической деформации. Для установления количественных соотношений ме- жду структурной организацией поверхностного слоя, полученного резанием, и микротвердостью была проведена специальная серия экспериментов.

Исследования проводились при свободном поперечном точении диска шириной 5 мм из стали 40Х резцом, оснащенным керамической пластинкой Т15К6 на скоростях в диапазоне 50 до 200 м/мин и радиальных подачах от 0,07 до 0,23 мм/об. Уровни варьирования факторов приведены в табл. 1.

Таблица 1 . Уровни варьирования факторов

|

Уровень |

Код |

Скорость резания, м/мин |

Подача, мм/об |

|

верхний |

+1 |

150 |

0,23 |

|

средний |

0 |

86 |

0,14 |

|

нижний |

-1 |

50 |

0,07 |

Кодировка факторов осуществлялась по формулам

2QgVmax - IfiV) Ig^max — ^8^ш in 2(lgSmax — IgS)

.

Получение линейной математической модели предусматривает представление выходных характеристик логарифмическом виде yi= 4g(/№)

У2

= ig

где HV – микротвердость; Q C – параметр организации структуры; h – глубина измененного поверхностного слоя.

Эксперименты проводились согласно матрице планирования, представленной в табл. 2.

Таблица 2. Матрица планирования эксперимента

|

№ .... |

x0 |

x1 |

x2 |

y1 |

y2 |

y3 |

|

1 |

+1 |

+1 |

+1 |

y 11 |

y 21 |

y 31 |

|

2 |

+1 |

-1 |

+1 |

y 12 |

y 22 |

y 32 |

|

3 |

+1 |

+1 |

-1 |

y 13 |

y 23 |

y 33 |

|

4 |

+1 |

-1 |

-1 |

y 14 |

y 24 |

y 34 |

|

5 |

0 |

0 |

0 |

y 10 |

y 20 |

y 30 |

В закодированном виде уравнение регрессии представляет линейный полином

. (4)

Коэффициенты уравнения регрессии вычислялись по формуле

-

1 V1

, (5)

n где j – число выходных параметров; n – количество экспериментов; k – номер эксперимента.

Адекватности математической модели оценивалось сравнением результатов расчета и эксперимента при нулевых значениях варьируемых факторов, а также проверки по критерию Фишера. Микроструктура поверхностного слоя определялась на металлографическом микроскопе «Микро-200» при 400 кратном увеличении. Цифровые изображения микроструктур обрабатывались программой Image.Pro.Plus.5.1. На основании полученных результатов рассчитывалась комплексная характеристика интерфейса структурного состояния – параметр организации структуры.

где P i – периметр и F i – площадь отдельного микроструктурного объекта; D i – фрактальная размерность границы микроструктурного объекта; M – количество микроструктурных объектов на выделенной площади изображения микроструктуры.

Для выявления характера распределения параметра организации структуры по глубине поверхностный слой разбивался на полосы шириной 10 мкм и длиной равной длине цифрового изображения, которая при кратности увеличения 400 составляла 280 мкм. В пределах выделенной области рассчитывался параметр Q C , а положение центральной точки выделенного участка относительно обработанной поверхности определяло координату залегания, которая использовалась при построении эпюры распределения но глубине. Для обеспечения достоверности расчет микроструктурных свойств поверхностного слоя проводился при 5-ти кратном повторении.

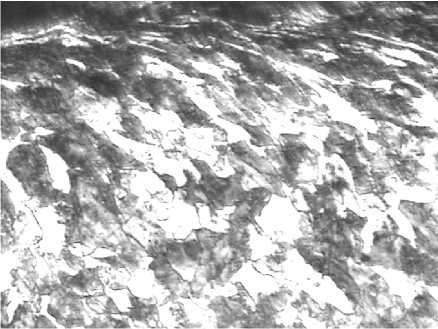

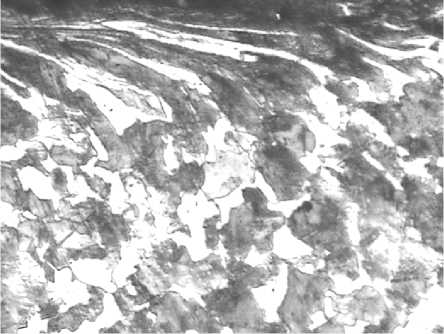

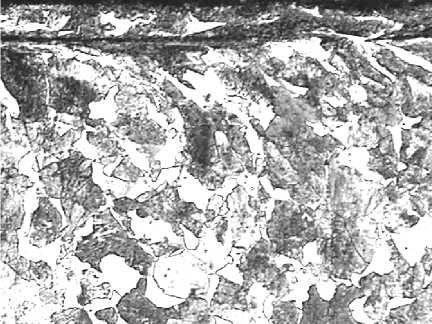

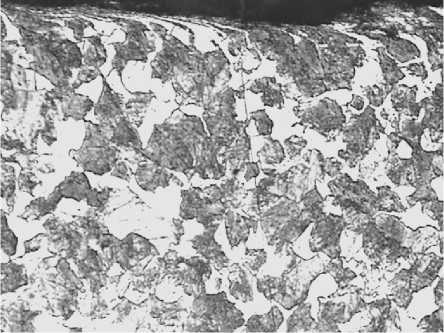

Результаты и анализ исследования. На основании графического построения распределения QC по глубине определялись параметр организации структуры на поверхности и глубина измененного слоя. На рис. 1 приведены микроструктуры поверхностных слоев, сформирован- ных при заданных режимах точения, на которых видны результаты пластической деформации, контактного взаимодействия обработанной поверхности с задней поверхностью режущего клина и термического воздействия процесса резания. Пластическая деформация носит градиентный характер, в результате которой возникает текстурированная микроструктура. Результаты адгезионного взаимодействия с задней поверхностью режущего клина проявляются в виде пластических мезосмещений и образования «вихревых» структур при снятия контрастной маски и выделения границ, на которых более отчетливо проявляются следы деформационных процессов. Структурные изменения при пластической деформации наиболее активно протекают по границам зерен, и в от режимов резания охватывает разную глубину. С повышением скорости резания степень глубина охвата деформационных процессов снижается, а градиентные соотношения возрастают.

Пластическая деформация сопровождается деформационным разворотом зерен, изменением их формы и разбивкой на более мелкие фрагменты. Зоны активных пластических деформаций распределены неравномерно, их локализация преимущественно происходит зоне вокруг стыка между крупными зернами или объединением зерен (кластеров). При деформационной разбивке крупных зерен часто наблюдается образование прямолинейных границ раздела, указывая, что первоначально возникает плоскость сдвига двойникового типа или полигональная субграница, которая в дальнейшем развивается до уровня высокоугловой границы раздела. Возникающие при такой разбивке границы между зернами первоначально сохраняют геометрию субграницы.

Зерна, разделенные такой границе, отличаются повышенной «сцепляемостью» между собой и образуют мезомасштабный кластер с подвижной внешней границей раздела.

а)

б)

в)

г)

Рис. 1. Микроструктуры поверхностных слоев после точения стали 40Х на режимах:

а) V = 150 м/мин, S = 0,23 мм/об; б) V = 150 м/мин, S = 0,07 мм/об; в) V = 86 м/мин, S = 0,14 мм/об; г) V = 50 м/мин, S= 0,07 мм/об

Зеренная организация внутри кластера выявляется оптической микроскопией, поэтому развитие границ между кластерами приводит к повышению общих количественных показателей интерфейса структурного состояния поверхностного слоя.[2]

В результате мезомасштабного скольжения образуются упорядоченные границы близкие по форме к прямолинейным, отличающиеся высокой подвижностью, между которыми располагаются текстурированные кластеры деформации

-

[4] . Положение границ раздела между текстурированными кластерами отражает направление деформационного смещения обрабатываемого материала поверхностного слоя на мезомас-штабном уровне, инициированного процессом резания. При приближении к обработанной поверхности плотность границ раздела возрастает. Структурно-энергетическое состояние материала отражается показателем структурной организации (QC), объединяющей плотность границ (q) и фрактальную размерность (D) всех микрообъектов находящихся в пределах одного микроснимка. При приближении к обработанной поверхности плотность границ раздела возрастает, и только у структуры, сформированной на режимах на максимальной подаче, наблюдается незначительное снижение этой характеристики, которое можно объяснить процессами возврата.

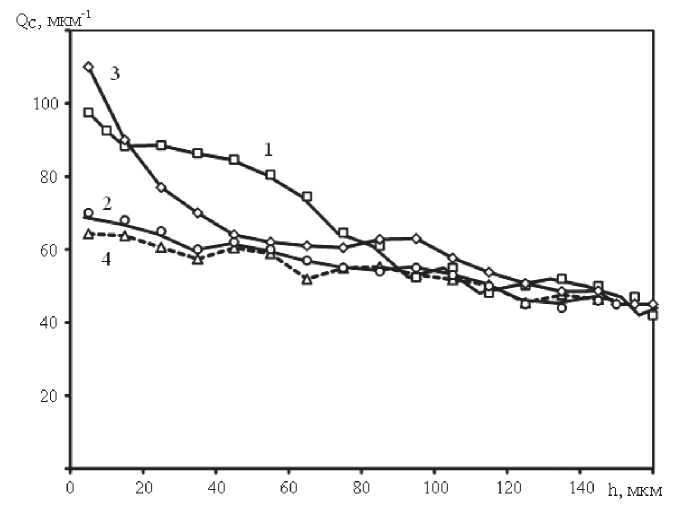

Активность пластической деформации зависит от режимов резания и условий контактного взаимодействия. С повышением скорости резания характер распределения плотности и фрактальной размерности границ раздела по глубине сохраняется, но сами их численные значения возрастают. На рис. 2 показаны кривые распределения параметра организации структуры QC по глубине приповерхностного слоя. Значение этого параметра на самой поверхности можно определить метолом экстраполяции на нулевую глубину, а глубину измененного слоя по точке стабилизации при перемещении от периферии к центру. На структурные изменения приповерхностного слоя большее влияние оказывает толщина срезаемого слоя, чем скорость резания. Наиболее сильные деформационные процессы происходят на глубинах до 80 мкм. Некоторое снижение параметра QC на первом режиме можно объяснить процессами отпуска, инициированного температурой резания. Номера кривых на рис. 2 соответствуют номерам опытов матрицы планирования. На основании выполненных экспериментов получены следующие эмпирические зависимости

h = 89,25SV%ozsS 0,317(8)

H5Q = 8,628QC- 474,341(9)

Рис. 2. Распределение параметра организации структуры по глубине поверхностного слоя:

1 – V = 150 м/мин, S = 0,23 мм/об; 2 – V = 150 м/мин, S = 0,07 мм/об; 3 – V = 86 м/мин, S = 0,14 мм/об; 4 – V = 50 м/мин, S = 0,07 мм/об.

Выводы: высокоскоростная пластическая деформация обрабатываемого материала при резании приводит к развитию неравновесных структур, определяющих физико-механические свойства формируемой поверхности. На микроструктурном уровне дефекты кристаллического строения быстро достигают предельной плотности, и основной деформационный процесс, и вызванные им структурные изменения переходят на мезомасштабный уровень. Общей закономерностью развития мезоструктур является образование фрагментированных элементов или кластеров, объединяющих несколько кристаллитов единой границей. При активном изменении микроструктуры количественные показатели интерфейса структурного состояния возрастают, а с переходом деформационного процесса на ме-зоструктурный уровень наблюдается их незначительное снижение. Эта закономерность позволяют оценить и спрогнозировать структуру обработанного поверхностного слоя. Полученные зависимости подтверждают более значимое влияние подачи на структурные изменения и глубину измененного слоя. Линейная зависимость между микротвердостью и параметром организации структуры неоднократно фиксировалась при термической обработке. Полученные зависимости можно использовать для прогнозирования физико-механических свойств обработанной поверхности.

Список литературы Прогнозирование микротвёрдости поверхности при обработке резанием

- Антонии, К.Х. Термодинамика процесса трения и лагранжев формализм: вклад в мезоскопический подход в теории пластичности//Физическая мезомеханика. 2001. Т. 4, № 4. С. 33-46.

- Ким, В.А. Мезомеханика процесса стружкообразования при обработке металлов/В.А. Ким, Т.А. Отряскина, М.Ю. Сарилов//Ученые записки Комсомольского-на-Амуре государственного технического университета. 2014. № 3-1. С. 52-59.

- Ким, В.А. Самоорганизация в процессах упрочнения, трения и изнашивания режущего инструмента. -Владивосток: Дальнаука, 2001. 203 с.

- Панин, С.В. Деформация и разрушение на мезоуровне поверхностно упрочненных материалов. Дисс. на соиск. ученой степ. д.т.н. -Томск, 2005. 507 с.

- Панин, В.Е. Физическая мезомеханика и компьютерное конструирование материалов: В 2-х т. Под. ред. В.Е. Панина. -Новосибирск: Наука, 1995. 297 с. и 320 с.

- Старков, В.К. Дислокационные представления о резании металлов. -М.: Машиностроение, 1979. 160 с.

- Отряскина, Т.А. Структурно-количественные соотношения процесса стружкообразования/Т.А. Отряскина, В.А. Ким, М.Ю. Сарилов//Фундаментальные исследования. 2014. № 6. С. 932-936.