Пути совершенствования процесса сушки зерна

Автор: Тарабаев Б.К., Журавлв А.П., Сарлыбаева Л.М.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (109), 2015 года.

Бесплатный доступ

Предложены способы повышения интенсификации процесса сушки зерна в современных аппаратах. Приведены новые подходы к конструированию зерносушилок с использованием агента сушки в псевдоожиженном и комбинированном слое зерна на основе аэрожелоба закрытого типа.

Зерносушилка, процесс, агент сушки, аэрожелоб

Короткий адрес: https://sciup.org/140204822

IDR: 140204822 | УДК: 664.7.002.5.631.56

Текст научной статьи Пути совершенствования процесса сушки зерна

Решение проблемы снижения потерь при хранении огромных масс зерна тесно связано с разработкой более совершенных конструкций зерносушильных установок.

Технология сушки зерна основана на использовании, в основном, трех методов. По первому методу предусматривается нагрев зерна, испарение влаги в плотном малоподвижном слое. По второму методу - нагрев зерна в падающем слое (в виде дождя), испарение влаги также в плотном малоподвижном слое. По третьему методу - нагрев зерна и испарение влаги, как в плотном малоподвижном слое, так и в псевдоожиженном (кипящем) слое, т. е. в комбинированном слое. Сушка зерна с использованием первого метода осуществляется в зерносушилках шахтного типа (ДСП-24, ДСП-24СН, ДСП-32, ДСП-32 ОТ, СЗШ-16, А1 ДСП-50, А1-УЗМ). Этот метод наиболее распространен как в Казахстане, так и за рубежом.

Основными недостатками шахтных зерносушилок являются:

-

1) обязательная очистка зерна перед сушкой, как от легких, так и от крупных примесей. Несоблюдение этого требования ведет к снижению производительности зерносушилки за счет засорения шахт и к загоранию зерна в шахтах. Полученные отходы после очистки сырого зерна требуют немедленной сушки;

-

2) невозможность снижения влажности зерна более 6% за один цикл сушки. Поэтому зерно колосовых культур влажностью более 20% необходимо направлять на сушку 2 и более раз;

-

3) невозможность сушки зерна разной влажности одновременно, что влечет за собой

необходимость формирования партий зерна по влажности;

-

4) ограничение скорости фильтрации агента сушки и воздуха через слой зерна до 0,5 или до 5 м/с на выходе из отводящих коробов, увеличение скорости более 0,5 м/с приводит к выносу зерна из шахт через отводящие короба.

Интенсифицировать процесс сушки в зерносушилках любой конструкции можно за счёт: увеличения скорости фильтрации агента сушки через слой зерна; уменьшения толщины продуваемого зернового слоя; применения отлёжки зерна после испарения поверх -ностной влаги; повышения температуры нагрева зерна. Технология сушки зерна в шахтных сушилках исчерпала все возможности по интенсификации процесса испарения влаги. В этих зерносушилках скорость фильтрации агента сушки через слой зерна не превышает 0,5 или 5,0 м/с - на выходе из коробов. Толщина продуваемого слоя в шахтных сушилках колеблется от 200 мм и более. Уменьшить этот параметр не позволяют конструктивные особенности шахт. От-лежка зерна после испарения поверхностной влаги из него во многих конструкциях шахтных сушилок не предусмотрена, хотя ее использование значительно сокращает расход топлива и электроэнергии. Как правило, интенсивность испарения влаги во второй зоне сушки очень низкая, хотя температура агента сушки и его расход очень высокие. Температура нагрева зерна ограничена его термоустойчивостью, при ее повышении выше режимных параметров ухудшается качество зерна [3, 4].

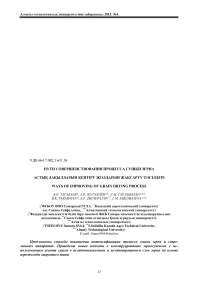

Решить проблему увеличения скорости фильтрации агента сушки (воздуха) можно за счет увеличения площади сечения отводящих коробов и увеличения их количества, то есть необходимо изменить существующую конструкцию шахт. Увеличить площадь сечения отводящих коробов в два раза по сравнению с подводящими коробами можно за счет конструктивного изменения отводящего короба с таким расчетом, чтобы отработанный агент сушки выходил через оба сечения короба, а не через одно, как задумано в современных зерносушилках (рис. 1). Используя оба варианта, можно повысить скорость фильтрации агента сушки в 2 и более раз и соответственно повысить производительность зерносушилки. Такое конструк- тивное решение использовано в зерносушилке «Целинная-40». Скорость фильтрации агента сушки и воздуха через слой зерна в шахте увеличена в 2,6 раза (рис. 2) [3].

Р исунок 1 - Способ увеличения скорости фильтрации агента сушки через слой зерна

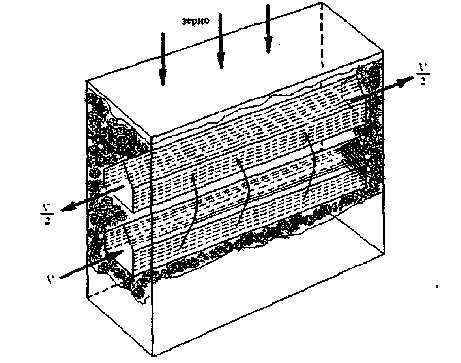

Секция шахты новой конструкции (рис.2) состоит из корпуса 1, в котором смонтированы три ряда коробов. Верхние 2 и нижние 4 короба являются отводящими и открыты с обоих концов, а средние 3 -подводящими коробами. Боковые стенки коробов 3 выполнены перфорированными.

Шахты новой конструкции почти в три раза ниже существующей, коэффициент заполне- ния зерном шахты на 72% выше, количество отверстия для их монтажа.

коробов в 45 раз меньше, скорость фильтрации в 2,6 раза больше.

Технология изготовления новой шахты значительно упрощена. Если для сравниваемой конструкции (зерносушилка ДСП-32ОТ) необходимо изготовить 1792 короба и в стенках шахты пробить 3584 отверстия для их монтажа, то для новой конструкции шахт необходимо изготовить 40 коробов и 64

1- корпус; 2,4 - отводящий короб; 3 - подводящий короб Рисунок 2 - Секция шахты зерносушилки новой конструкции

Сушка зерна с использованием второго метода осуществлена в зерносушилках рециркуляционного типа («Целинная-20», «Целин-ная-30», «Целинная-50», РД-2х25 и др.).

Основными недостатками этих зерносу шилок являются:

-

1) сложность конструкции за счет необ ходимости дополнительных узлов при изго

товлении и монтаже зерносушилки (камера нагрева, рециркуляционная нория, тепловла-гообменник);

-

2) повышенные требования при эксплуатации зерносушилки (необходимость контроля загрузки рециркуляционной нории, контроля уровня зерна в тепловлагообмен-нике и в бункере зерна над камерой нагрева);

-

3) ограничение скорости фильтрации агента сушки и воздуха до 0,5 м/с в шахтах зерносушилки.

Однако перечисленные недостатки компенсируются многими положительными факторами рециркуляционных зерносушилок:

-

1) увеличение производительности при реконструкции шахтных зерносушилок на рециркуляционный метод сушки на 40-50% за счет использования более высоких темпе -ратур по нагреву зерна;

-

2) возможность одновременной сушки смеси зерна разной влажности;

-

3) возможность снижения высокой влажности зерна за один цикл сушки до заданных значений;

-

4) возможность использования очистки зерна перед сушкой только от крупных примесей и получения сухих отходов без использования сепараторов;

-

5) снижение удельного расхода топлива на 20-30% и удельного расхода электроэнергии на 10-15%.

Объекты и методы исследования

Объектом исследования является зерно (пшеница).

В рециркуляционных зерносушилках допустимая температура нагрева зерна выше, чем в шахтных зерносушилках, так как термоустойчивость зерна зависит не только от температуры, но и от продолжительности его нагрева. В этих аппаратах продолжительность нагрева зерна составляет 2-3 с [1, 3]. Отлежка зерна, использование рециркуляции зерна и более высокая допустимая температура нагрева позволяют в рециркуляционных зерносушилках интенсифицировать в определенных пределах процесс испарения влаги в отличии от шахтных зерносушилок. Приведенный анализ показывает, что в современных зерносушилках возможность интенсификации процесса сушки ограничены, поэтому нужны новые подходы к конструированию современной зерносушильной техники. Технология сушки зерна с использованием третьего метода, т.е. сушка в комбинирован- ном слое перспективна [6]. Одним из вариантов интенсификации процесса испарения влаги является сушка зерна в псевдоожиженном (кипящем) слое. В этом случае скорость испарения влаги значительно возрастает. Однако, как только испарится поверхностная влага, будет наблюдаться значительный перегрев зерна. По этой причине зерносушилок с использованием сушки в псевдоожиженном слое не создано. Первым шагом использования псевдоожиженного слоя было создание рециркуляционной зерносушилки «Целинная-100» производительностью 100 пл. т/ч [1, 2]. Испарение влаги из зерна в этом аппарате осуществляется как в псевдоожиженном, так и в плотном слое при его продувке атмосферным воздухом, а нагрев зерна - в падающем слое с использованием камеры нагрева [5, 6]. Опыт их эксплуатации показал, что использование комбинированного слоя при сушке зерна значительно повышает интенсивность испарения влаги. Однако наличие камеры нагрева значительно усложняет конструкцию этой зерносушилки, увеличивает ее высоту. Если решить проблему нагрева зерна в псевдоожиженном слое с одновременным испарением влаги без перегрева зерна, эффективность такой сушки существенно возрастет. Решение этой проблемы и научно-обоснованную технологию сушки зерна предлагают авторы.

Результаты исследований

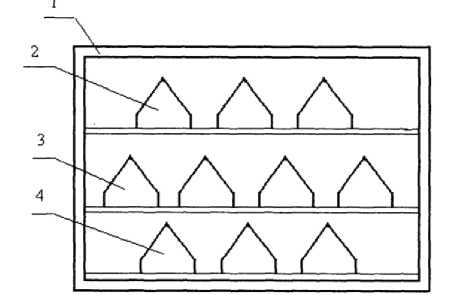

На рисунке 3 приведена схема модуля зерносушилки, состоящего из аэрожелобов закрытого типа [7] двух модификаций 5 и 9, отводящих коробов 2, перфорированной стенки 3 [3]. Аэрожелоб, 5 в отличие от аэрожелоба 9, имеет канал 8 для отвода отработанного воздуха из зерносушилки. Первый ряд аэрожелобов предназначен для нагрева и сушки зерна при подаче агента сушки в канал 7. Зерно на перфорированной решётке б псевдоожижается, быстро нагревается, скорость сушки возрастает в несколько раз по сравнению с плотным малоподвижным слоем. Отработанный в псевдоожиженном слое агент сушки через перфорацию короба 4 и плотный малоподвижный слой зерна выводится в атмосферу через короба 2 и перфорированную стенку 3. Процесс сушки осуществляется как в псевдоожиженном слое, так и в плотном малоподвижном, т.е. в комбинированном слое.

1 - корпус; 2 - отводящий короб; 3 - перфорированная стенка; 4 - короб аэрожелоба; 5 - аэрожелоб;

6 - перфорированная решётка; 7 - канал подвода агента сушки; 8 - канал отвода отработанного воздуха;

9 - аэрожелоб; 10 - канал подвода атмосферного воздуха; 11 - задвижка

Рисунок 3 - Модель зерносушилки

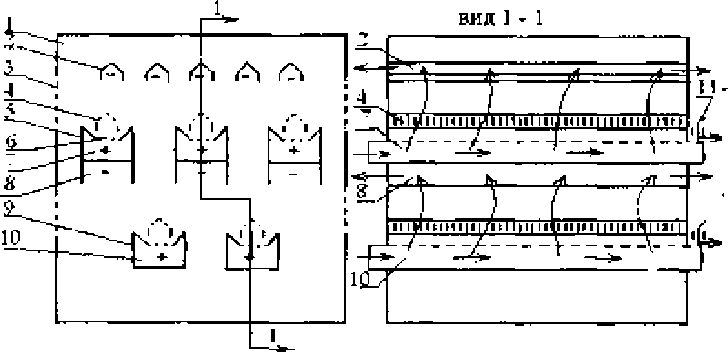

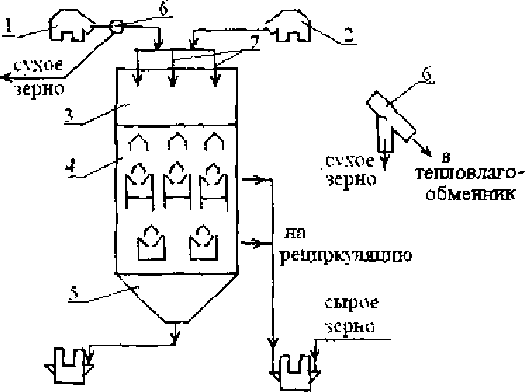

Технологическая схема сушки зерна в комбинированном слое приведена на рисунке 4. Схемой предусмотрена рециркуляция зерна после сушки и охлаждения зерна в псевдоожиженном слое в аэрожелобах с последующей отлёжкой смеси рециркулирующего и сырого зерна [1, 2]. Такое решение позволяет быстро испарить поверхностную влагу из зерна в аэрожелобах и тем самым интенсифицировать процесс сушки, затем осуществить отлёжку смеси зерна в тепловлагообмен-нике 3. В тепловлагообменнике часть влаги от сырого зерна перераспределится на рециркулирующее зерно и останется на его поверхности. За период тепловлагообмена влага из центральных слоев рециркулирующего зерна будет перемещаться к поверхностным слоям. В тепловлагообменнике температура рециркулирующего зерна понизится за счет нагрева сырого зерна. Таким образом, в тепловлагообменнике полностью выравнивается температура рециркулирующего и сырого зерна и частично влажность. После тепловлагообменника 3 зерно поступает в модуль 4, где зерно сушится и охлаждается как в плотном малоподвижном, так и в псевдоожиженном слое. При этом следует отметить, что процесс испарения влаги будет осуществляться в первый период постоянной скорости сушки без перегрева зерна. Температуру нагрева зерна можно регулировать изменением температуры агента сушки и продолжительностью сушки в аэрожелобах, регулируя её задвижкой 11 (рис.3).

1 - нория сухого зерна; 2 - рециркуляционная нория; 3 - тепловлагообменник; 4 - модуль зерносушилки; 5 -выпускное устройство; 6 - узел поддержания уровня зерна; 7- самотечные трубы

Рисунок 4 - Технологическая схема зерносушилки

Процесс сушки в предложенном аппарате можно осуществить по двум вариантам (рис. 4 ). Если сушилка заполнена сырым зерном, то нория 1 настраивается на рециркуляцию зерна. Используя обе нории на полную рециркуляцию с подачей агента сушки в модуль 4 , необходимо высушить все зерно, находящееся в зерносушилке. После этого зерносушилка переводится на работу по второму варианту. Для этого в норию 2 подается сырое зерно, туда же продолжает поступать рециркулирующее зерно с аэрожелобов. Смесь зерна после нории 2 направляется в тепловлагообменник 3 . При заполнении тепловлагообменника зерном до уровня погружённых в него самотёчных труб 7 , сухое зерно норией 1 будет выводиться из зерносушилки. Для автоматического поддержания заданного уровня зерна в тепловлагооб-меннике 3 используется устройство 6 . Главным условием работы этого устройства является то, чтобы объем выпуска сухого зерна в норию 1 был несколько больше объема подачи сырого зерна в норию 2 . В этом случае меньшая часть сухого зерна после нории 1 будет постоянно направляться в тепловлагообменник 3 , а большая часть после узла 6 - выводится из сушилки.

Выводы

Обобщая приведенный материал, можно сделать определенные выводы:

-

1) интенсифицировать процесс сушки зерна можно за счет увеличения скорости фильтрации агента сушки через слой зерна в 2 и более раза;

-

2) интенсифицировать процесс сушки зерна можно путем использования технологии сушки зерна в комбинированном слое.

Список литературы Пути совершенствования процесса сушки зерна

- Журавлев А. П. Технология сушки зерна в комбинированном слое//Хлебопродукты. -2012. -№ 7. -С. 42-43.

- Журавлев А. П. Сушка зерна в псевдоожиженном слое/А. П. Журавлев, С. С. Ягунин.//Хлебопродукты. -2005. -№ 4. -С. 60-61.

- Журавлев А.П. Зерносушение и зерносушилки: монография. -Кинель: РИЦ СГСХА, 2014. -293 с.

- Резчиков В. А. Технология зерносушения/В.А. Резчиков, О. Н. Налеев, С. В. Савченко. -Алма-Ата: АТУ, 2000. -364 с.

- Тарабаев Б. К. Камера нагрева рециркуляционной зерносушилки. А.С. 1170252 (СССР). опубл. Бюл. №1 от 15.01.1998.

- Тарабаев Б. К. Технологические основы рециркуляционной сушки зерна: Монография. -Алматы: ТОО «Издательство LEM», 2014. -211 с.

- Журавлев А.П., Комышкин Л.Д. Рециркуляционная зерносушилка А.С. 861904 (СССР) Каз. ф-л ВНИИЗ опубл. Бюл. №3 от 07.09.1981.