Расчет и последовательность проектирования силоприводов из материала с памятью формы для деформирующих и испытательных устройств

Автор: Гречников Ф.В., Глущенков В.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.26, 2024 года.

Бесплатный доступ

Создание деформирующих и испытательных устройств с силоприводом из материала с памятью формы требует выполнения определенной последовательности шагов при его проектировании и расчете. В данной работе, на основе приобретенного опыта в создании таких устройств, представлена необходимая проектантам последовательность проектирования и расчета как отдельного силового элемента, так и силопривода в целом. Рассмотрены все этапы проектирования и расчета силопривода: от выбора формы и размеров силового элемента до необходимых параметров (деформационных, силовых, тепловых). Особое внимание уделено их взаимосвязи для обеспечения необходимой эффективности работы силоприводов.

Материалы с памятью формы, нитинол, силопривод, силовые элементы, деформирующие устройства, последовательность проектирования, методика, расчет, эффективность работы

Короткий адрес: https://sciup.org/148328547

IDR: 148328547 | УДК: 621.98.044.7 | DOI: 10.37313/1990-5378-2024-26-1-20-25

Текст научной статьи Расчет и последовательность проектирования силоприводов из материала с памятью формы для деформирующих и испытательных устройств

EDN: PRNSEB

ПОСТАНОВКА ВОПРОСА

Сотрудниками Самарского университета сделаны первые шаги в создании деформирующих устройств с силоприводом из материала с памятью формы. В работах [1-5] представлены некоторые конструкции таких устройств: пресс, пресс-штамп, прибор твердости. Для эффективной работы таких устройств предложен многозвенный (составной) силопривод [6-9], состоящий из нескольких проволочных, листовых или стержневых силовых элементов. Установлено, что общее усилие составного сило-привода складывается из усилий, развиваемых каждым силовым элементом. Следовательно, проектирование силопривода сводится, в основном, к расчету одного силового элемента, а далее к определению их количества в силопри-воде. В результате расчета силового элемента должны быть определены его геометрические размеры, развиваемые усилия, рациональные условия (параметры) нагрева и охлаждения. Исходными данными для расчета силоприво-да является техническое задание на создаваемое деформирующее устройство (потребное усилие, рабочий ход, длительность производственного цикла).

разработка конструкции и технологии крепления силовых элементов в корпусе силопривода, подвода энергоносителей, программное управление режимом работы и другие.

Последовательность проектирования и расчета силового элемента из материала с памятью формы представлена на рис 1.

Рассмотрим основные этапы проектирования и расчета, согласно представленной схеме.

РАСЧЕТ СИЛОВОГО ЭЛЕМЕНТА

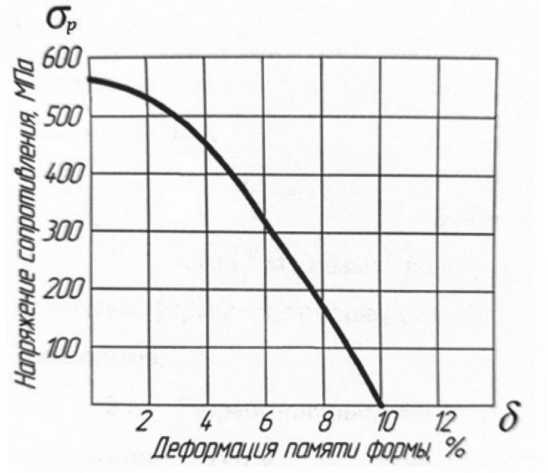

Для выбора материала силового элемента определяющей является деформационно-силовая диаграмма памяти формы. Такая диаграмма для сплава TH-1 представлена на рис. 2 [10-12].

Для нахождения рабочего напряжения, развиваемого силовым элементом при нагреве его до 100 градусов, необходимо знание величины деформации 5 (перемещения) при восстановлении памяти, которая в свою очередь определяется требуемой величиной рабочего хода деформирующего устройства Д! . Численное значение деформации должно находиться в пределах 3-4%. Такая рекомендация [13-16], во-первых, позволяет достичь максимальных значений развиваемых напряжений памяти (реактивные напряжения), а, во-вторых, обеспечить много-цикловую работу силового элемента. Для приведенной на рис 2 диаграммы напряжения памяти могут составлять порядка 450 МПа. С другой стороны, данная рекомендация дает возможность найти исходную длину силового элемента 10 = Д1/8 , а значение

Рис. 1. Этапы проектирования и расчета силового элемента

Рис. 2. Сплав TH-1. Деформационно-силовая диаграмма памяти формы

рабочего напряжения памяти О р - рассчитать площадь его поперечного сечения F для обеспечения потребного усилия деформирования Р = O p F . Для выполнения, например, разделительных операций это усилие включает усилие вырубки-пробивки, прижима, проталкивания отхода и др. В результате появилась возможность оценить геометрические размеры силового элемента F и Z q . И уже на этом этапе выбрать форму его поперечного сечения (проволоку, лист, стержень) и определиться с их количеством.

ВЫБОР МЕТОДА НАГРЕВА

Предварительные размеры силового элемента определяют выбор метода его нагрева до рабочей температуры Т и последующего охлаждения до комнатной. Так, для проволочного силового элемента просматривается наиболее рациональным выбор нагрева пропусканием через него электрического тока I, для листового силового элемента предпочтителен конвективный теплообмен при обдуве его горячим воздухом со скоростью потока V. Стержневой силовой элемент потребует уже использования лучи- стого теплообмена, т.е. нагрева стержня в печи электросопротивления с температурой Тп. Выбор метода нагрева зависит также от технико-экономических показателей: расхода и стоимости энергии, времени достижения нагрева до заданной температуры, простотой конструктивного решения подвода энергии и др.

РАСЧЕТ ПАРАМЕТРОВ ТЕПЛОВОГО ВОЗДЕЙСТВИЯ

Расчет режимов нагрева силового элемента осуществляется по известным уравнениям теплопередачи [17-18] с помощью соответствующих программных продуктов [19-22]. Для примера, оценочные результаты расчета времени нагрева т до рабочей температуры для трех видов силовых элементов приведены в таблице 1, где варьируемыми параметрами теплового воздействия были: сила тока I, пропускаемого через проволочный силовой элемент, скорость обдува листового силового элемента нагретым воздухом V, температура печи Т п , используемой при нагреве стержневого силового элемента.

Полученное время нагрева силовых элементов до заданной температуры (100) является дополнительным фактором принятия обоснованного решения при выборе метода нагрева для обеспечения заданной техническим заданием производительности (цикла) работы создаваемого деформирующего устройства.

КОНТРОЛЬ РАВНОМЕРНОСТИ НАГРЕВА

Эффективность работы силового элемента из МПФ определяется равномерностью его нагрева по сечению, т.е. силовой элемент должен представлять собой термически тонкое тело. Неравномерность нагрева создает неравномерность развития напряжений памяти по слоям. Непрогретые слои металла сдерживают развитие напряжений памяти в прогретых. Эффективность работы силового элемента падает. Поэтому после расчета геометрических размеров силового элемента, выбора метода его нагрева должен быть осуществлен проверочный расчет на равномерность нагрева путем, например, моделирования тепловых полей в силовом элементе по сечению и длине, как, например, это показано в работе [19].

Если требование равномерности температурного поля не выполняется, т.е. силовой элемент не соответствует критерию тонкого тела (Bio 0,25), в методику проектирования необходимо внести соответствующие коррективы, заменив выбранные ранее силовые элементы на более тонкие и увеличив их количество.

ОХЛАЖДЕНИЕ СИЛОВЫХ ЭЛЕМЕНТОВ

Для охлаждения силовых элементов (не зависимо от метода нагрева) наиболее простым техническим решением является естественное конвективное остывание их до комнатной температуры. Так, например, для охлаждения проволочного силового элемента диаметром 1,5 мм потребуется 600 секунд. Возможно сокращение указанного времени за счет применения принудительного охлаждения с высокими скоростями воздушного потока.

ВОЗВРАТНОЕ ВСПОМОГАТЕЛЬНОЕ УСИЛИЕ

Для обеспечения стабильности работы силовых элементов и, следовательно, деформирующего устройства в целом необходим полный возврат силового элемента в исходное состояние, т.е. к исходным размерам. Чтобы развернуть все кристаллы в исходное состояние им необходимо «помочь». Для чего надо приложить к силовому элементу возвратное усилие. Экспериментально установлено, что возвратное усилие должно составлять 10% от запрограммированного (созданного) рабочего усилия.

ВЫВОДЫ

Проектирование силоприводов из материала с памятью формы требует комплексного подхода, т.е. взаимной увязки развиваемых на-

Таблица 1 – Время нагрева силовых элементов до заданной температуры

Предложенные последовательность и методика расчета облегчают конструкторам и технологам разработку и эксплуатацию силоприводов, в том числе составных, на основе материалов с памятью формы, дают возможность получить исходные данные для их проектирования.

Список литературы Расчет и последовательность проектирования силоприводов из материала с памятью формы для деформирующих и испытательных устройств

- Глущенков, В.А. Пресс с силоприводом из сплава с памятью формы / В.А. Глущенков, B.C. Феоктистов // Кузнечное штамповочное производство. – 1966 . – № 4 . – С . 21 – 22.

- Патент № 157417 Российская Федерация, МПК G01N 3/40 B64G 4/00 Устройство для испытания материалов на твердость в условиях космического пространства / Юсупов Р.Ю. Глущенков В.А. Алехина В.К. 2015. – 11 с.

- Gluschenkov, V. Actuator from a material with the high-temperature shape memory effect and examples of its application in engineering / V. Gluschenkov, R. Yusupov, V. Alekhina [et ah] // Key Engineering Materials. – 2016. – Vol.684. – P. 523-529.

- Алехина, В.К. Использование материалов с памятью формы в технических устройствах / В. К. Алехина, В. А. Глущенков, Р. М. Бикбаев, Ф. В. Гречников // Вестник машиностроения. – 2019. – № 9. – С. 63–65.

- Алехина, В.К. Деформирующие устройства с многозвенным силоприводом из материала с «памятью формы» / В. К. Алехина, В. А. Глущенков, Р. М. Бикбаев // Кузнечно-штамповочное производство. Обработка материалов давлением. – 2019. – № 6. – С. 18–25.

- Патент № 163932 Российская Федерация, МПК F03G 7/06. Электротермический силовой привод / Глущенков В.А., Юсупов Р.Ю., Алехина B.К., Егоров Ю.А. - 2016. - 12 с.

- Патент № 172360 Российская Федерация, МПК F03G 7/06. Электротермический силовой привод / Глущенков В.А., Юсупов Р.Ю., Алехина В.К., Егоров Ю.А. - 2017. - 10 с.

- Алехина, В.К. Многозвенные силоприводы из материала с памятью формы и их характеристики / Алехина В.К., Глущенков В.А. // Известия Самарского научного центра РАН. – 2017. – Т. 19. – № 1(3). – С. 483-488.

- Патент № 182028 Российская Федерация, МПК F03G 7/06. Электротермический силовой привод / Глущенков В.А., Гречников Ф.В., Алехина В.К., Бикбаев P.M. – 2018. – 10 с.

- Сплавы никелида титана с памятью формы. Ч. 1: Структура, фазовые превращения и свойства [под ред. В.Г. Путина]. – Урал. Отделение, Ин-т физики металлов. – Екатеринбург, 2006. – 440 с.

- Моторин, А.С. Функционально-механические свойства никелида титана при высокоскоростном растяжении: дисс. … канд. физ.-мат. наук: Александр Сергеевич Моторин. – СПб., 2016. – 134 с.

- Коллеров, М.Ю. Функциональные материалы с эффектом памяти формы: учеб. пособие / М.Ю. Коллеров, Д.Е. Гусев, Г.В. Гуртовая [и др.]. – М.: ИНФРА-М, 2016. – 140 с.

- Беляев, С.П. Обратимый эффект памяти формы как результат термоциклической тренировки под нагрузкой / С.П. Беляев, С.Л. Кузьмин, В.А. Лихачев // Проблемы прочности. – 1988. № 7. – С. 50-54

- Андронов, И.Н. Явление многократно-обратимой памяти формы и реактивные напряжения в сплаве ТН-1 / И.Н. Андронов, А.С. Гуревич, В.А. Лихачев, П.И. Недбаев // Актуальные проблемы прочности: материалы XXIVВсесоюзного семинара. – 1990. – С. 147-148.

- Андронов, И.Н. Эффекты обратимой памяти формы итермоциклического возврата деформации в сплаве ТН-1 / И.Н. Андронов, Р.А. Вербаховская // Заводская лаборатория. – 2007. – № 2. – Т. 73. – С. 64-67.

- Разов, А.И. Реверсивная обратимая память формы в никелиде титана / А.И. Разов, А.С. Моторин, Г.Г. Нахатова // Вестник Нижегородского университетаим. Н.И. Лобачевского. – 2011. – № 4. – С. 1733-1735.

- Михеев, М.А. Основы теплопередачи / М.А. Михеев, И.М. Михеева. – Изд. 2-е, стереотип. – М.: Энергия, 1977.

- Ерофеев, В.Л. Теплотехника. В 2 т: Том 1 Термодинамика и теория теплообмена: учебник для вузов / В.Л. Ерофеев, А.С. Пряхин, П.Д. Семенов [под ред. В.Л. Ерофеева, А.С. Пряхина]. - М.: Издательство Юрайт, 2020. – 308 с.

- Алехина, В.К. Совершенствование конструкций деформирующего оборудования на основе силоприводов из материала с эффектом памяти формы: дисс. ... канд. тех. наук / В.К. Алехина. – Самарский университет, 2023. – С. 154 с ил.

- Бондарчук, П.В. Моделирование много дисциплинарных инестационарных тепловых процессов в элементах двигателей: учеб. пособие / П.В. Бондарчук [и др.]. – Самара: Изд-во СГАУ, 2011. – 90 с.

- Шкловец, А.О. Работа в CAE-пакете ANSYS MECHANICAL: конструкционный анализ методом конечных элементов: метод, указания /А.О. Шкловец, В.С. Мелентьев. – Самара: Изд-во Самарского университета, 2018. – 76 с.

- Фокин, В.Г. Метод конечных элементов в механике деформируемого твёрдого тела: Учеб. пособие. / В.Г. Фокин. – Самара: Самарский государственный технический университет. 2010. – 131 с.