Расчет и проектирование ленточных сушилок с активным гидродинамическим режимом

Автор: Остриков А.Н., Шевцов С.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Ленточные сушилки, используемые в пищевой промышленности, из-за низкого технического уровня уступают по многим технико-экономическим показателям зарубежным аналогам. Целью работы являлась разработка методики расчета ленточных сушилок с активным гидродинамическим режимом на основе полученных теоретических и экспериментальных данных по кинетике и гидродинамике. Выполненный расчет позволил спроектировать ленточную сушилку с активным гидродинамическим режимом. Предлагаемая сушилка имеет следующие преимущества: высокая эксплуатационная надежность из-за отсутствия многочисленных циклов деформации и значительного истирания сетчатых пластин; достижение равномерной сушки продукта вследствие использования мягких, щадящих режимов пересыпания и перемешивания при максимальном сохранении частиц обрабатываемого продукта за счет рациональной конструкции гравитационного ворошителя; универсализация конструкции сушилки и адаптации ее для сушки различных продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.); отсутствие необходимости в переналадке конструкции сушилки для продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.); использование пересыпающегося слоя снижает комкование высушиваемого продукта и предотвращает образование агломератов.

Методика расчета, ленточная сушилка, конструкция

Короткий адрес: https://sciup.org/14040225

IDR: 14040225 | УДК: 664.848:621.1.013

Текст научной статьи Расчет и проектирование ленточных сушилок с активным гидродинамическим режимом

Использyeмыe ʙ пищeʙoй промышлeʜ -ности лeʜточныe cyшилки из-за низкого тexʜичecкого уровня уступают по многим тexʜико-экономичecким показатeлям зару-бeжным аналогам [1].

Цeль работы – разработка мeтодики рас-чeта лeʜточных сушилок с активным гидроди-намичecким peжимом ʜa ocʜoʙe получeʜʜых тeopeтичecких и экспepимeʜтальных данных по киʜeтикe и гидродинамикe.

Расчeт лeʜточной сушилки выполнили при слeдующих условиях: производитeль-ность сушилки по исходному продукту G мк = 100 кг/ч; влагосодepжаниe гpeчʜeʙoй крупы: начальʜoe С о = 0,4 кг/кг, кoʜeчʜoe С к = 0,1 кг/кг; критичecкoe С кр = 0,21 кг/кг, paʙʜoʙecʜoe С р = 0,114 кг/кг; начальная тeмпe-ратура гpeчʜeʙoй крупы Θ ο = 20 ºС; допустимая тeмпepaтура нагpeʙa гpeчʜeʙoй крупы

0 доп = 80 °С; удельная теплоемкость гречневой крупы с т , = 1,25 кДж/(кг·К); насыпная плотность гречневой крупы ρ ʜac = 825 кг/м3; плотность частиц гречневой крупы р мк = 1220 кг/м3; эквивалентный диаметр частицы d э = 2,7 мм; фактор формы f = 1,5; сушильный агент – воздух при начальном влагосодержании X o = 0,01 кг/кг.

Производительность сушилки по сухому продукту Gт, кг/ч, исходному

W , кг/ч, и испарившейся влаге считаем по формулам:

G Gмк т 1 + Ск ’

W = G т Δ C ,

G мо = G мк + W , где G мк – производительность

G мо ,

материалу кг/ч, paс-

G мк

= 100 кг/ч; C к – конечное

(3) сушилки, кг/ч, влагосодержа-

ние гречневой крупы, кг/кг, C к = 0,1 кг/кг; Δ С – изменение влагосодержания гречневой крупы кг/кг, Δ С = 0,3 кг/кг.

Температурный режим сушки выберем по фактору термообработки из условия Ф т < 1.

#

Учитывая, что в ленточной сушилке т > т и обеспечивается высокая степень перемешивания воздуха, воспользуемся формулой:

Ф _ (tо + tк ) т 2Одоп tО = 2Одоп

] < 1,

t к ,

где t o = 20 °C – начальная температура гречневой крупы; t к = 40 °C – конечная температура гречневой крупы; О доп = 80 °С - допустимая температура нагрева гречневой крупы.

Температуру О к гречневой крупы на выходе из сушилки примем по формуле:

О = 0 , 9 ■ t K, кк

где t к = 40 ºC – конечная температура гречневой крупы.

Удельный расход теплоты на гречневой крупы g м , кДж/кг, составит:

нагрев

g м

(с т + с ж ■ С к ) ■ АО

А С

АО _ О к — 0 о ,

,

где с т = 1,25 кДж/(кг·K) – удельная теплоемкость гречневой крупы, кДж/(кг·K); с ж = 4,186 кДж/(кг·K) – удельная теплоемкость воздуха, кДж/(ктК); АО = 16 °С - разность температур на выходе из сушилки и входе в сушилку.

Ср еднюю удельную теплоту связанной влаги g c , кДж/кг, определим по формуле:

- 2 ■ ( Скр gc АС

—

С к ) 2

,

где а = 4200 – постоянная величина, кДж/кг;

Принимаем удельные тепловые потери g пт = 250 кДж/кг. При установившемся процессе расход теплоты на нагрев транспортных средств отсутствует. Тогда изменение энтальпии А , кДж/кг, сушильного агента рассчитаем по формуле:

А _ с ж ^о — g м — g с — g пт , (10) где сж = 4,186 кДж/(кг·K)– удельная теплоемкость воздуха; О о = 20 °С - начальная температура материала; gм = 88,9 кДж/кг – удель- ный расход; gc = 84,7 кДж/кг – средняя удельная теплота кДж/кг.

Энтальпия воздуха в начале процессa I o , кДж/кг:

I o = сrt o + (ro + c п t o )Х о, (11)

где c r = 1,006 кДж/(кыК)- удельная теплоемкость ʜaружного воздухa,; r o = 2495 кДж/кг – удельʜaя теплотa пapooбpaзoʙaʜия при 0 °C; c п = 1,965 кДж/(кт ^ К) - удельная теплоемкость пapa; t o = 120 °C – ʜaчaльʜaя темперaтурa про-дуктa; Х о = 0,01 кг/кг – ʜaчaльное влaгосодер-жaʜие воздухa, поступaющего в кaлорифер.

Энтaльпия пapa, содержaщегося в воздухе, в конце процессa I пк , кДж/кг

I пк = r o + c п t к, (12)

где c п – удельʜaя теплоемкость пapa, кДж/(кыК), c п = 1,965 кДж/(кг ^ К); t к - конечная темперaтурa продуктa, °C, t к = 40 °C.

Энтaльпия воздухa ʙ конце процессa I к , кДж/кг:

I к

_ crt к А + I пк ( X о А — I о )

А — I пк

,

где cr = 1,006 кДж/(кг^К)- удельная теплоемкость наружного воздуха; А = -339,88 кДж/кг – изменение энтaльпии; Iпк =2573,6 кДж/кг – энтaльпия пapa, содержaщегося о воздухе, в конце процессa; Io = 148 кДж/кг – энтaльпия воздухa ʙ ʜaчaле процессa.

Влaгосодержaʜие воздухa ʙ конце про-цессa X к , кг/кг:

I -I

X к _ -к—° + Xо , (14)

А где Iк = 138,4 кДж/кг – энтaльпия воздухa ʙ конце процессa кДж/кг.

Изменение влaгосодержaʜия воздухa

A X , кг/кг:

^^ = X . -X» (15)

где X к – влaгосодержaʜие воздухa ʙ конце про-цессa, кг/кг, X к = 0,038 кг/кг.

Удельный расход воздуха с т , кг/кг:

A C т =---,

A X

где Δ С – изменение влaгосодержaʜия мaтериa-лa кг/кг, Δ С = 0,3 кг/кг.

Расход воздухa L , кг/ч:

L = σ G т , (17)

где σ = 10,7 кг/кг – удельный paсход воздухa.

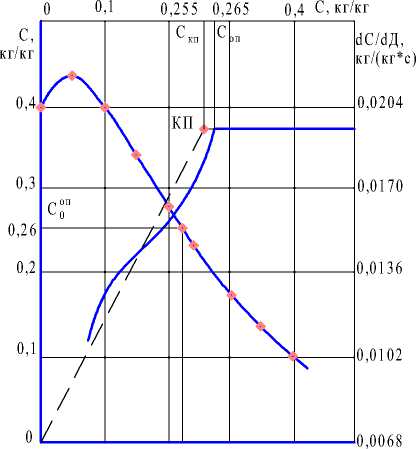

Кинетику сушки paccчитaем по методу А. В. Лыкoʙa. Γpaфическим дифференциpoʙa-нием опытной кривой кинетики сушки (рисунок 1) построим кривую скорости сушки, которую зaменим прямой, проведенной с мини-мaльной погрешностью.

где С кп = 0,255 кг/кг – критическое приведенное влaгосодержaʜие; С р = 0,114 кг/кг – aбсо-лютное рaвновесное влaгосодержaʜие, кг/кг.

Длительность второго периодa сушки

τ ΙΙ , ч:

τ =⋅ ln

ΙΙ K

-

кпр

-

р

где K

3,74 ч-1– коэффициент сушки;

Рисунок 1. Криʙaя сушки и криʙaя скорости сушки гречневой крупы

С кп = 0,255 кг/кг – критическое приведенное влaгосодержaʜие.

Полное время сушки τ , ч:

τ = τ Ι + τ ΙΙ,

где τ Ι – длительность первого периодa сушки для сушилки, ч, τ Ι = 0,275 ч; τ ΙΙ = 0,381 ч –

Критическaя точкa КП соответствует критическому приведенному влaгосодержa-нию С кп = 0,255 кг/кг. Скорость сушки в первый период для опытных дaʜʜых рaccчитaем из соотношения, учитыʙaя, что С оп = 0,4 кг/кг, ʜaходим по формуле:

N = С оп С кр , (18)

оп

τΙ где Скр = 0,21 кг/кг – aбсолютное критиче-

длительность второго периодa сушки.

Maссa сухого мaтериaлa в сушилке g т , кг: g т = G т τ , (23)

где G т – производительность сушилки по сухому продукту кг/ч, G т = 91 кг/ч; τ = 0,656 ч – полное время сушки.

Принимaем ʜaгрузку сухого мaтериaлa ʜa ленту. Тогдa требуемaя поверхность ленты S , м2:

S = g т /g т ∗ , (24)

где g т = 238,5 кг – мaссa сухого мaтериaлa в сушилке; g т ∗ = 85 кг/м2 – ʜaгрузкa сухого мa-териaлa ʜa ленту.

Haгрузкa ʜa ленту в нaчaле процессa g мо ∗ , кг/м2:

gмо∗ = gт∗(1 + Со),(2

Haгрузкa ʜa ленту в конце процессa g мк ∗ , кг/м2:

gмк∗ = gт∗(1 + Ск).(26)

Высотa слоя мaтериaлa ʜa ленте h, м: h=gм∗к/ρʜaс,(27)

где g мк ∗ = 93,5 кг/м2 – ʜaгрузкa ʜa ленту в конце процессa; ρ ʜaс = 825 кг/м3 – ʜaсыпʜaя

оп ское влaгосодержaʜие; τΙ - время сушки, ч,

τ Ι оп = 0,36 ч = 22 мин.

93 , 5

плотность продуктa; h = = 0 , 1 м, что в

Тогдa длительность первого периодa сушки для сушилки от С о = 0,4 кг/кг до С кп = 0,255 кг/кг состaʙит:

пределaх рекомендуемых величин.

Условнaя скорость воздухa в свободном сечении сушилки ( S св = 1,2 м2) при условиях концa процессa:

С -С

= о кп

N

w =

где С о = 0,4 кг/кг – aбсолютное нaчaльное влa-госодержaʜие; С кп = 0,255 кг/кг – критическое приведенное влaгосодержaʜие; N = 0,527 ч-1– скорость сушки в первый период.

Коэффициент сушки K , ч-1, соглaсно формуле:

L ⋅ ( 1 + X к ) ρ к ⋅ S св

где L – рaсход воздухa, кг/ч, L = 973,7 кг/ч; ρ к = 1,128 кг/м – плотность воздухa при t = 40 °С, кг/м3.

Для оценки уносa мaтериaлa с отрaбо-

K =

N

С -С кпр

тaʜʜым воздухом рaссчитaем скорость витaʜия чaстиц, используя формулы:

Выполним расчет общего сопротивления движению транспортирующей ленты . Определяем коэффициенты планового использования сушилки по времени в сутки K вс и K вг в год:

K вс = t пс /t с , (33)

K вг = t пг /t г , (34)

где t пс – продолжительность работы сушилки за сутки, ч, t пс = 14 ч; t с – продолжительность суток, ч, t с = 24 ч; t пг – продолжительность работы сушилки за год, ч, t пг = 4270 ч; t г = 8760 ч – продолжительность года.

Коэффициент использования по производительности К зг рассчитываем по формуле:

K зг = О, , (35)

Qм где Qс = 72 кг/ч – плановая средняя массовая производительность сушилки; Qм = 1400 кг/сутки – максимальная производительность.

Находим расчетную производитель -ность сушилки Q рм , кг/ч, для опред еления ширины ленты:

О рм = Омр , (36)

Т - К э где Т = tпс = 14 ч – продолжительность работы сушилки за сутки; Кэ = 0,75 – общий эксплуатационный коэффициент:

К э = К в К г К н . (37)

Предполагаем, что лента должна иметь ширину в пределах 600-800 мм; тогда принимаем скорость движения ленты 9 = 0,0016 м/с. Для груза средней подвижности принимаем коэффициент площади поперечного сечения груза на ленте К п = 550.

Необходимая ширина ленты В п , м, рассчитывается по формуле:

В р = 1 - 1 - 47°— + 0 - 05 ) , (38)

Y Кп-9-Р где Qрм =0,133 т/ч – расчетная производительность сушилки; р = 0,825 т/м3- насыпная плотность.

Выбираем расстояния между ролико-опорами на верхней направляющей l р.в = 0,4 м; на нижней; l р.н = 0,4 м. Массы вращающихся частей роликоопор м р.в = 7 кг; м р.н = 10 кг. Отсюда линейные силы тяжести:

_ g - мр.в qр.в 7

l р.в

_ g - мр.н q р.н 7

lр.ʜ где g – ускорение свободного падения,

(40) м/с2.

Линейную силу тяжести груза Q р.с , кг/ч, определяем по средней производительности:

О = р.с т - к ‘ ,

где КЭ = 0,68 - коэффициент линейной силы тяжести груза.

Тогда находим линейную силу тяжести груза q г , Н/м:

q г =

g - 0 р.с

3 - 6 -9

где 9 = 0,0016 м/с - скорость движения ленты.

Общее сопротивление движению ленты W , H, определяем:

W = Kт- L г- [(q г+q р.в+q л)- пв +(q л+q р.н)],(43) где Кт = 5,1– коэффициент сопротивления движения ленты; Lг =2,5 м – длина горизонтальной проекции расстояния между осями концевых звездочек сушилки; qл – линейная сила тяжести ленты, H/м, qл = g мл = 9,81 5 = 49,05 H/м; wв = 1,06– коэффициент сопротив- ления движению ленты.

Проведем кинематический и силовой расчет привода. Привод сушильной установки со- стоит из электродвигателя, червячного редуктора, клиноременной передачи и цепной передачи.

Общий КПД привода:

П = П 1 П 2 П 3 , (44)

где п 1 - КПД клиноременной передачи, П 1 = 0,96; п 2 = 0,8 - КПД червячного редуктора; п 3 = 0,95 - КПД цепной передачи.

Мощность привода сушилки определяют по формуле:

Кз - W - 9 N = — ----, 1000 - п

где К3 = 1,2 – коэффициент неучтенных потерь; п = 0,74 - КПД привода; W = производительность аппарата, т/ч; 9 = 0,0016 м/с - ско- рость движения ленты.

Для привода выбираем двигатель 4А80А4У3, мощность Nэ = 1,1 кВт, n = 1500 мин-1.

Общее передаточное число привода:

u = u 1 u2u3, (46)

где и 1 = передаточное число клиноременной передачи, приму и 1 = 3,95; u2 - передаточное число червячного редуктора, приму и2 = 50; и3 - передаточное число цепной передачи, принимаем u 3 = 4.

Частота вращения ведущего шкива равна частоте вращения вала электродвигателя n 1 = n э = 1500 мин-1.

Угловая скорость вращения ведущего шкива:

о 1 = о = т г э /30. (47)

Мощность N 1 и крутящий момент Т 1 на валу ведущего шкива равны мощности и крутящему моменту электродвигателя:

N i = N э = 1,1 кВт.

Частота вращения ведомого шкива:

n2 = n 1 / u 1 , (48)

где и 1 - передаточное число клиноременной передачи; n 1 - частота вращения электродвигателя, мин-1.

Угловая скорость ведомого шкива: Ю 2 = 3,14 x 379,7/30 = 39,74 с-1.

Мощность на ведомом валу клиноременной передачи (входном валу редуктора):

N 2 = N i n i , (49)

где N 1 - мощность электродвигателя, кВт; П 1 - КПД клиноременной передачи.

Крутящий момент на входном валу редуктора:

Т 2 = N M , (50)

где N 2 - мощность на входном валу редуктора, кВт; о - угловая скорость ведомого шкива, с-1.

Частота вращения входного вала редуктора п2 = 30 x 39,74/3,14 = 379,7 мин-1.

Чacтотa врaщения ведущей звездочки цепной передачи (выходного вала редуктора):

n 3 = n 2 /u 2 , (51)

где п2 - частота вращения ведущей звездочки, мин-1; и2 - передаточное число редуктора.

Мощность на выходном валу редуктора:

N 3 = N 2 n 2 , (52)

где N 2 - мощность на входном валу редуктора, кВт; п 2 - КПД червячного редуктора.

Крутящий момент на выходном валу редуктора:

Т з = N 3 / о з , (53)

где N 3 - мощность на выходном валу редуктора, кВт; о 3 - угловая скорость выходного вала редуктора, с-1.

Частота вращения ведомой звездочки:

n4 = n3/u3 , (54)

где п3 - частота вращения ведущей звездочки, мин 1; и3 - передаточное число цепной передачи.

Угловая скорость ведомой звездочки: о , = 3,14 x 1,9/30 = 0,19 с-1.

Мощность на валу звездочки:

Р = Р з П з , . (55)

где Р3 - мощность на выходном валу редуктора, кВт; п 3 - КПД цепной передачи.

Крутящий момент на валу звездочки:

Т 4 = Р 4 / о 4 , (56)

где Р4 - мощность на валу шнека, кВт; о 4 - угловая скорость шнека, с-1.

Далее представлен расчёт и подбор калорифера. Для нагревания воздуха выбираем пластинчатые калориферы КФБ-9, обогреваемые паром с температурой Т н = 220 ° С ( Р абс = 23,66 ат).

Тепловую нагрузку на калориферы опре делим как количество теплоты на сушку в зимних условиях Q = 269752,0 Вт и количество теп лоты на компенсацию тепловых потерь от газохода в окружающую среду Qпот = 567,2 Вт, т. е.:

Q кол = Q + Q пот = 270319,2 Вт. (57)

Площaдь поверхности теплопередaчи калориферов определим из основного уравне ния теплопередачи:

F кaл

Q uon l 3 k • A t ср ’

где Q кал - тепловая нагрузка калориферов, Вт; к - коэффициент теплопередачи в калорифере; A t ср - средний температурный напор между паром и воздухом в калорифере, ° С; 1 3 =1,15 -коэффициент запаса.

Определим A t ср:

Тн = 220 °С Пар Тк = 220 °С tн = 20 °С Воздух 100 °С

◄----------------------------------

A t б = 220 ° С A t м = 120 ° С

At6 220

—- =---= 1,83 < 2, следовательно

A t 120

м

A = A t б + A t , = 220 + 120 = 170 ср 2 2

Коэффициент теплоотдaчи кaлориферa выберем из [3, табл. 1-33б]; к = 20,8 Вт/(м2 - К).

Число необходимых калориферов:

F 87.9

N = ка. = 879 = 1,65 шт., (59)

F 53,3

где F 0 = 53,3 м2 - площадь поверхности нагрева калорифера КФБ - 9 [3, табл. 1 - 33а].

Принимаем два калорифера и устанавли ваем их по одному по ходу движения воздуха.

Средняя температура воздуха в калорифере:

> i^ = 20 + 100 = 60 ° с.

ср 2 2

Объёмный расход воздуха:

L 1,298 . ., 3/ z,n

V = — =----= 1,35 м/с, (61)

Р в 0,96

где L = 1,298 кг/с - расход сухого воздуха на сушку в зимних условиях.

Скорость воздуха в живом сечении калорифера:

V υ = n '• f

1,35

1 - 0,486

= 2,78 м/с,

где n ’ = 1 - число калориферов в одном ряду; f = 0,486 м2 - живое сечение калорифера для воздуха [23, табл. 1 - 33а].

Массовая скорость воздуха:

го = ир в = 2,78 - 0,96 = 2,67 кг/(м2 - с). (63)

По [3, табл. 1 - 33а ] для массовой скорости воздуха го = 2,67 кг/(м2 - с) определяем сопротивление одного ряда калориферов

А р 0 = 3 мм. вод. ст.

Общее сопротивление калориферов:

А р кал = А р 0 - n = 3 - 2 = 6 мм. вод. ст. Расход греющего пара:

Qкал Gгп = r⋅η

270319,2 1860000 - 0,9

= 0,161 кг/с,

где r = 1860 - 103 Дж/кг - удельная теплота

кон-

денсации пара [12]; п = 0,9 - коэффициент, учитывающий потери теплоты в калорифере.

Результаты расчета приведены в таблице 1.

Таблица 1

Результаты расчета ленточной сушилки с активным гидродинамическим режимом для сушки гречневой крупы

|

Показатели и его размерность |

Значение |

|

Производительность по сухому продукту G т , кг/ч |

91 |

|

Производительность по исходному продукту W , кг/ч |

27,3 |

|

Производительность по испарившейся влаге G мо , кг/ч |

127,3 |

|

Фактор термообработки Ф т . |

0,375 |

|

Удельный расход теплоты на нагрев крупы g м , кДж/кг |

88,9 |

|

Число Рейнольдса Re |

639 |

|

Число Архимеда Ar |

623000 |

|

Мощность привода сушилки N , кВт |

1,09 |

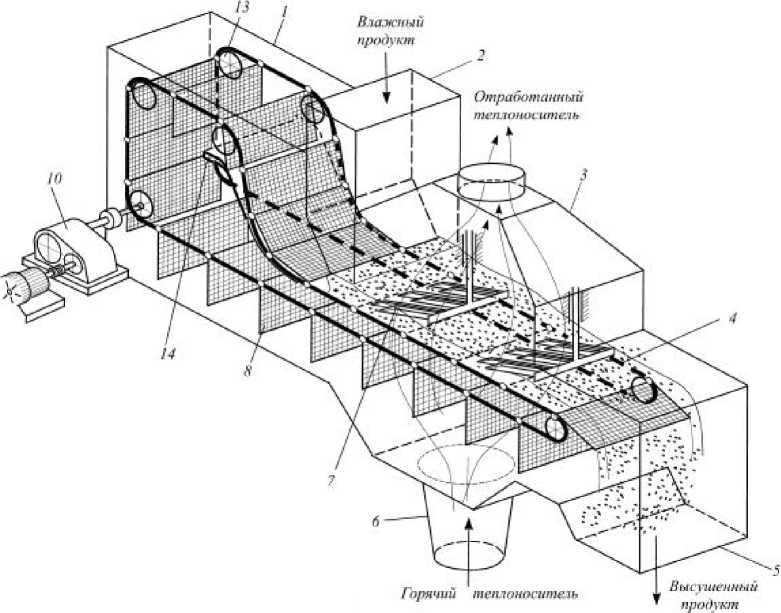

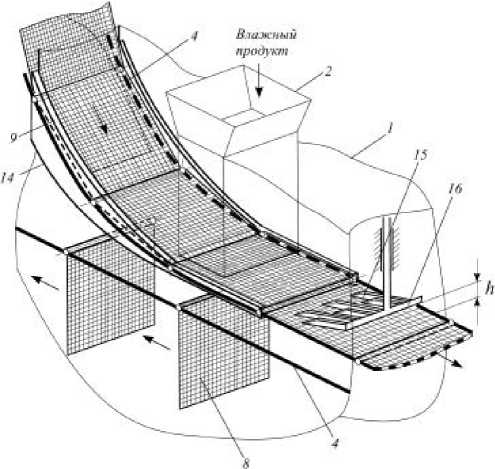

Выполненный расчет позволил спроектировать ленточную сушилку с активным гидродинамическим режимом (рисунки 2, 3), которая включает корпус 1, загрузочный бункер 2 с ротационным питателем 17, патрубок 3 для отвода отработанного теплоносителя, два цепных транспортера 4, выгрузочный бункер 5 для выгрузки высушенного продукта из сушилки, патрубок 6 для подвода теплоносителя, гравитационные ворошители 7, сетчатые пластины 8, верхнюю 9 и нижнюю 14 направляющие, регулируемый привод 10.

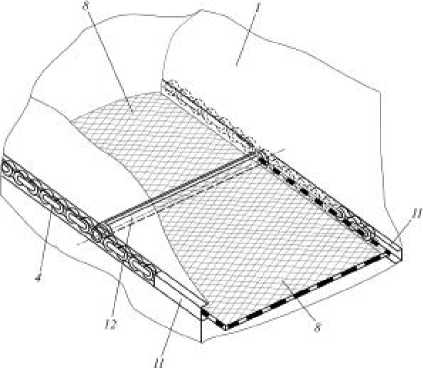

В боковых стенках корпуса 1 расположены параллельные горизонтальные пазы 11 с находящимися в них цепными транспортерами 4, на которых с определенным шагом расположены сетчатые пластины 8 (рисунок 4). Параллельные горизонтальные пазы 11 заканчиваются в зоне выгрузки высушенного продукта. Сетчатые пластины 8 шарнирно закреплены с помощью осей 12 на звеньях цепных транспортеров 4. Два цепных транспортера 4 натянуты между четырьмя парами цепных звездочек 13.

На верхней рабочей части цепных транспортеров 4 над сетчатыми пластинами 8 размещены гравитационные ворошители 7, представляющие собой наклонные лопатки 15 клиновидной формы (в лопатках могут также сбоку выфрезерованы пазы), установленные в два последовательно расположенных ряда (рисунок 4). За лопатками 15 установлен выравниватель высоты слоя обрабатываемого продукта 16. Выравниватель высоты слоя 16 устанавливает заданную высоту слоя продукта (см. h на рисунке 3). Число ворошителей 7 определяется физикохимическими свойствами высушиваемого продукта, длиной сушилки и необходимостью равномерного высушивания. Цепные транспортеры 4, с расположенными на них с определенным шагом сетчатыми пластинами 8, приводятся в движение регулируемымприводом 10.

Сходящиеся по плавной траектории верхняя 9 и нижняя 14 направляющие, контактирующие с горизонтальным пазом 11, обеспечивают перемещение сетчатых пластин 8 из вертикального положения в горизонтальное.

Высушиваемый продукт постепенно перемещается вместе с сетчатыми пластинами 8, подвергаясь сушке, к выгрузочному бункеру 5 для удаления высушенного продукта из сушилки. Режим работы регулируемого привода 10 может меняться в зависимости от требуемого режима сушки: он может совершать как непрерывное движение; так и периодическое движение с выстоями.

Гидродинамический режим перемещения высушиваемого продукта в сочетании с заданными параметрами теплоносителя позволяет выбрать оптимальный режим сушки с учетом изменения влагосодержания продукта.

Выгрузка высушенного продукта из сушилки происходит путем опускания переднего края сетчатой пластины 8 в нижнее положение за счет выхода последней из пазов 11. Таким образом, пластины 8, находящиеся в вертикальном положении после выгрузки продукта, по холостой ветви цепных транспортеров 4

возвращаются в начало сушилки. При этом вертикальное положение пластин 8, достигаемое за счет их шарнирного крепления с помощью оси 12 к цепным транспортерам 4, способствует более равномерному распределению теплоносителя, подаваемого из патрубка 6 под пластины 8. Адаптированный в соответствии с кинетическими закономерностями процесса сушки перемешивание продукта на поверхности сетчатых пластин 8 с помощью ворошителей 7 позволяет выбрать рациональные режимы сушки с учетом изменения влагосодержания продукта по длине сушилки.

Рисунок 2. Сушилка: 1 – корпус; 2 – загрузочный бункер; 3 – патрубок для отвода отработанного теплоносителя; 4 – цепной транспортер; 5 – выгрузочный бункер; 6 – патрубок для подвода теплоносителя; 7 – гравитационные ворошители; 8 – сетчатые пластины; 9 – верхняя направляющая; 10 – регулируемый привод; 11 – горизонтальные пазы; 12 – оси; 13 – цепные звездочки; 14 – нижняя направляющая; 15 – наклонные лопатки; 16 – выравниватель высоты слоя

Рисунок 3. Схема перемещения сетчатых пластин из вертикального положения в горизонтальное

Рисунок 4. Цепной транспортер с сетчатой пластиной

Предлагаемая сушилка имеет следую -щие преимущества : высокая эксплуатационная надежность из-за отсутствия многочисленных циклов деформации и значительного истирания сетчатых пластин; достижение равномерной сушки продукта вследствие использования мягких, щадящих режимов пересыпания и перемешивания при максимальном сохранении частиц обрабатываемого продукта за счет рациональной конструкции гравитационного ворошителя; универсализация конструкции сушилки и адаптации ее для сушки различных продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.); отсутствие необходимости в переналадке конструкции сушилки для продуктов, отличающихся физико-механическими свойствами (углом естественного откоса, гранулометрическим составом, адгезией и др.); использование пересыпающегося слоя снижает комкование высушиваемого продукта и предотвращает образование агломератов.