Расчет кинетики процесса выпечки бисквита

Автор: Антипов С.Т., Овсянников В.Ю., Кондратьева Я.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (56), 2013 года.

Бесплатный доступ

На основании введенных эквивалентных значений теплофизических величин и коэффициента теплоотдачи рассчитаны величины, отражающие кинетические закономерности процесса выпечки бисквита, позволяющие определить взаимосвязь продолжительности выпечки от температуры в пекарной камере, а также напряжение активной площади пода.

Выпечка, кинетические закономерности, бисквит

Короткий адрес: https://sciup.org/14040039

IDR: 14040039 | УДК: 664.655.1

Текст научной статьи Расчет кинетики процесса выпечки бисквита

Выпечка – нестационарный процесс теплообмена с изменением агрегатного и коллоидного состояния материала, сопровождающийся перемещением и испарением влаги.

Под воздействием теплоты и влаги в тесте, являющемся по своему строению и химическому составу высокогидратированным коллоидным материалом, одновременно протекают тесно связанные между собой физические, биохимические, химически е, микробиологические и коллоидные процессы.

При выпечке тесто нагревается без удаления влаги из основной массы и только с частичным удалением влаги из поверхностных слоев, которые обезвоживаются не только из-за испарения влаги и удаления ее в окружающую среду, но также благодаря перемещению влаги внутрь. Поэтому влажность основной массы теста несколько увеличивается. Такое состояние влажного материала обусловлено значительной разностью температур внутри теста в процессе выпечки. Поэтому характер протекания процесса определяется основными законами миграции влаги в коллоидных капиллярно-пористых телах при значительном температурном градиенте.

Перемещение влаги внутри тестовой массы в процессе выпечки происходит по законам влагопроводности и термовлагопроводности.

При соприкосновении влажного материала с начальным равномерным влагосодержа-нием с нагретым воздухом влага с поверхности начинает испаряться и покидать поверхность © Антипов С.Т., Овсянников В.Ю., Кондратьева Я.И., 2013

материала, переходя путем диффузии в окружающую среду. При этом создается разность между влажностями последующих глубинных слоев материала и его поверхностного слоя, что вызывает перемещение влаги внутри материала к его поверхности [1].

Температурное поле теста при выпечке характеризуется тремя зонами: поверхностью изделия, зоной испарения и центром мякиша.

Процесс выпечки можно представить в следующем виде: вначале температурный градиент значителен и влага под его влиянием, преодолевая силы, вызываемые влагопроводно-стью, перемещается внутрь, в основном, в виде жидкости. Это перемещение происходит постепенно в виде распространяющейся волны влаги внутри теста. Толщина корки является функцией времени, причем одновременно с образованием корки влажность горячего изделия увеличивается по сравнению с начальной влажностью теста. Поскольку в капиллярах поверхностного слоя находится влажный воздух, то вследствие относительной термодиффузии, воздух стремится переместиться по направлению потока теплоты от поверхности тела внутрь, а водяной пар будет перемещаться к поверхности тела из внутренних слоев зоны испарения.

По мере прогрева теста температурный градиент уменьшается, и силы, вызываемые термовлагопроводностью, не могут преодолеть силы влагопроводн ости; они только предотвращают перемещение влаги к поверхности. К этому времени волна влаги под действием сил, вызываемых термовлагопроводностью, доходит до центральных слоев и повышает общую влажность тестовой массы. Начиная с этого момента (второй период процесса выпечки), зона испарения углубляется внутрь материала с постоянной скоростью.

Скорость и характер протекания процесса выпечки в значительной мере зависят от степени увлажнения среды в первой стадии процесса и интенсивности конденсации пара на поверхности тестовой заготовки.

Механизм процесса выпечки в условиях повышенной влажности паровоздушной среды пекарной камеры обоснован закономерностями теории сорбции пара коллоидными капиллярно-пористыми материалами.

Интенсивность и длительность сорбции влаги, конденсируемой на поверхности и в поверхностных слоях куска теста, зависят от влажности паровоздушной смеси пекарной камеры, ее температуры и от температуры поверхностных слоев теста.

Конденсация влаги на поверхности куска теста прекращается, как только температура поверхности куска теста становится выше температуры точки росы. Поэтому в начале выпечки необходимо создать такие условия, которые обеспечили бы протекание процесса сорбции при хорошем контакте между паром и поверхностью теста; кроме того, при этом пар не должен перегреваться.

Конденсация пара, сорбция в начальной фазе и максимально возможное повышение температуры среды пекарной камеры на следующей фазе процесса выпечки интенсифицируют прогрев поверхностных слоев и создают достаточную разность между температурами слоев, усиливающую перемещение влаги от корки внутрь изделия.

Одновременно с этим выделяющаяся теплота сорбции также в значительной степени способствует закреплению формы изделия за счет процессов клейстеризации крахмала и коагуляции белков в массе изделия, а конденсирующаяся влага, растворяя сахара, подготавливает процесс карамелизации, обеспечивающий получение тонкой корочки.

Повышение эффективности процесса выпечки мучных кондитерских изделий является актуальной научно-технической проблемой, имеющей большое экономическое значение. Выпечка осуществляется в хлебопекарных печах, от степени совершенства которых во многом зависят как стоимость и свойства изделий, так и общие затраты энергии на их получение. В настоящее время на долю процесса выпечки приходится 70 % всех энергозатрат при произ водстве мучных кондитерских изделий [2].

Нерациональное использование подводимой теплоты к выпекаемым изделиям происходит из-за неправильной оценки основных параметров процесса, учитывающих температуру выпечки и ее продолжительность во взаимосвязи со структурой и формой выпекаемой продукции.

Для правильного проведения процесса необходимо рассчитать его кинетические закономерности, позволяющие определить взаимосвязь продолжительности выпечки и температуры в пекарной камере, а также напряжение активной площади пода, что позволит наметить рациональные пути увеличения производительности печи.

Рассматривая выпекаемый пласт бисквита как сложное тело, состоящее из мякиша и корки, размеры и теплофизические свойства которых изменяются во время выпечки, следует оперировать их эквивалентными величинами.

Приближенный расчет продолжительности выпечки бисквита можно получить, используя уравнение температурной кривой с допущением, что выпекаемое изделие является простым телом с постоянными значениями физических констант, а температура на границе корки-мякиша постоянна и равна температуре испарения [3].

Рассчитаем время выпечки бисквитного коржа с размерами 0,20 х 0,30 х 0,04 м при следующих данных: средний коэффициент теплоотдачи а =15,1 Вт/(м2трад); средний коэффициент теплопроводности бисквитного теста Х пов =0,2 Вт/(м-К) [4].

Эквивалентный коэффициент теплопроводности при толщине корки 8к=0,001 м и толщине мякиша зм = 0,04 м может быть найден по формуле:

кке =----в, (1)

экв

_ к _ + s M

к км где Кэкв - эквивалентный радиус выпекаемого изделия, м; Хк, Хтм - теплопроводности корки теста и тестового мякиша, Вт/ (м-К). Используя справочные данные, примем Хк=0,055 Вт/(м\К), Х™ = 0,401 Вт/ (м-К).

Эквивалентный радиус определяется по формуле

R

экв

ТЧ 1,

—I---1-- lbh

где l, b, h - геометрические размеры коржа.

R =------ 1------= 0 03 м

2V экв 111 U,UJ

0,2 0,3 0,04

x =____003____= о 254 Вт/(м-К)

Лв 0,001 0,04 0’ 5 ’

0,055 0,401

Безразмерная температура при температуре среды пекарной камеры t с=190 °С определяется по формуле:

1 _ tc - t 0 (7)

6 t -t ’ c мас

Эквивалентная удельная теплоемкость бисквита определяется по формуле:

ё

190 - 25 _ 1’83

190 - 100,1

Критерий Био определяется по формуле:

= cк " $к + cTM " s м cэкв , ’ sк + sM

Bi _ а - R™ , ^ пов

где c к, с ,м - теплоемкости корки теста и тестового мякиша бисквитного теста, кДж/ (кг "К). Используя справочные данные, примем c к =1,47кДж/ (киК), c тм = 2,909 кДж/ (киК) [5].

с экв

1,47 - 0,001 + 2,909 - 0,04

0,001 + 0,04

Эквивалентная

= 2,874 кДж /( кг - К )

плотность бисквита

определяется по формуле:

, рт + рм рк sк + 2 sM

Р экв ’

sк + sM где рк, рт, рм - соответственно плотности корки бисквита, бисквитного теста и мякиша. Используя справочные данные, принимаем рк=485 кг/ м3, рт=450 кг/ м3, рм = 480 кг/ м3.

485 - 0,001 + 450 + 480 - 0,04

3 рчк=---------------- 2---------- _ 465,5 кг / м .

0,001 + 0,04

Эквивалентный коэффициент температуропроводности бисквита в процессе его выпечки определяется по формуле:

а экв экв

^ экв

,

с экв Р экв

0 254

азк _ = -----’------- = 0,190 - 10

2874 - 465,5

-

■6 м 2 /с.

Среднемассовая температура бисквита определяется по формуле:

, _ gMCMtм + gкС Ht к t Mac g MC M + g кск

,

где g м и g к - масса мякиша и корки в бисквите на 1 кг изделия, кг; c м - теплоемкость мякиша бисквита, кДж/(кг\К). Используя справочные данные, примем c м = 1, 7 кДж/(кг\К).

t мас

1,075 - 1,7 - 100 + 0,078 - 1,47 - 102

1,075 - 1,7 + 0,078 - 1,47

= 100,1 °С

15,1 - 0,03

Bi _---------_ 2,3 .

0,2

При Bi = 2,3 имеем 5 2 = 1,250; M = 0,958 согласно номограмме Д. В. Бурдина.

Время выпечки определяем по формуле:

т _

т _

R

экв

а

экв 5

ln

M ^ е J

( 0,03 ) 2 0,190 - 10 - 6 - 1,25

ln ( 0,958 - 1,83 ) _ 2096

с ,

что составляет около 35 минут.

Производительность печи, отнесенная к 1 м 2 площади пода, занятого бисквитом, определяется по формуле:

ga

ga

2 Р биск R- экв

т

2 - 480 - 0,03

_ 0,0137 кг(м ' с)

Принимая, что в процессе выпечки критерий Bi и физические константы не изменяются, на основании формулы (9) можно

получить выражение для закона изменения температуры в толще бисквитного теста по времени, которое запишется следующим образом:

- 52аэквтi ti _ tc -(tc -t«a4)Me R™ , (11) где тi < т - произвольный отрезок времени в интервале 0-т с.

По найденному значению т i можно определить приращение энтальпий выпекаемого изделия за отрезок времени Δ τ и связанную с этим затрату теплоты на выпечку.

Так, при R экв = 30 мм, t с = 190 °С, т = 2096 с, M = 0,958, 5 2 = 1,250 и аэю = 0,190-10 -6 м 2 /с [6].

Определим показатель степени, фигурирующий в формуле (11)

m =

5 2аэКВ экв

Р 2 Т

R экв

1,25 • 0,190 - 10 - 6

0,03 2

T i = 0,0002639т,

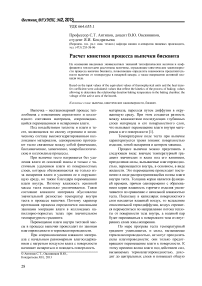

По уравнению (11) была построена зависимость распределения температуры в бисквите в процессе выпечки при различной температуре в пекарной камере (рисунок 1).

Рисунок 1 – Распределение температуры в бисквите в процессе выпечки при температуре в пекарной камере t, °С: 1 – 190; 2 – 200; 3 – 210; 4 - 220

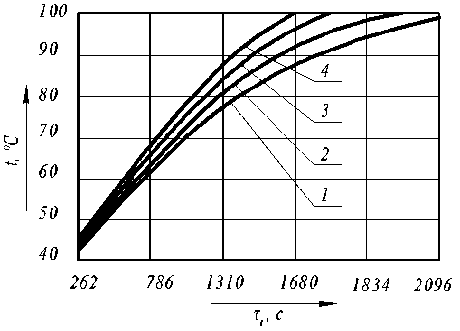

Для выявления влияния температуры среды пекарной камеры на t c , °С на снижение времени выпечки и пропорциональное ей повышение производительности печи ΔΠ были выбраны температурные интервалы среды пекарной камеры для которых по формуле (12) рассчитаны величины продолжительности выпечки и определены значения повышения производительности, отнесенные к продолжительности выпечки при t c = 190 °С.

Рисунок 2 – Зависимость повышения производительности печи ΔΠ от температуры среды в пекарной камере t c , °С в процессе выпечки при температуре в пекарной камере t, °С: 1 – 190; 2 – 200; 3 – 210; 4 - 220

т = 10 6 ( 0,54 - 0,0013 ГС ) R ’KB4 , (12)

Из приведенного расчета следует, что повышение температуры пекарной среды и увеличение поверхностей нагрева в камере приводят к увеличению производительности печи. Πри этом одновременно растет также и коэффициент теплоотдачи, что в свою очередь увеличивает скорость выпечки.

Высокая температура интенсифицирует процесс выпечки бисквита, однако длительные воздействия высоких температур на корку не допускаются. В связи с этим следует признать, что для достижения максимальной скорости выпечки бисквитного теста в первой стадии выпечки после фазы конденсации пара и сорбции тесто должно подвергаться воздействию максимально допустимых температур, продолжительность которого должна быть тем меньше, чем выше температура греющих поверхностей.

Πри этом следует отметить, что чем выше тепловой поток в начале процесса выпечки и, чем быстрее повышается температура наружной поверхности корки, тем большее значение приобретает явление «выравнивания» температур внутри пласта выпекаемого бисквита.