Разработка аппаратурно-технологической линии производства виски по ускоренной технологии

Автор: Казарцев Д.А., Ключников А.И., Востриков О.Ю., Назина К.В., Деменкова Я.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (103) т.87, 2025 года.

Бесплатный доступ

Выдержка виски – это ключевой этап, завершающий процесс его изготовления. Он включает в себя преобразование ячменного спирта в насыщенный ароматом и вкусом напиток. В процессе выдержки виски не только темнеет, но и приобретает богатый букет ароматов, а также уникальные вкусовые качества, которые делают его особенным. Традиционная технология производства виски требует длительной выдержки в дубовых бочках, что обуславливает значительные материальные затраты и увеличивает продолжительность всего процесса. Это, в свою очередь, оказывает влияние на себестоимость конечного продукта. В связи с тем, что рынок требует оптимизации производственных процессов, появилась необходимость в разработке интенсивных технологий, позволяющих сократить срок выдержки дистиллятов. Исследования методов, ускоряющих экстракцию компонентов из древесины, становятся все более актуальными. Изучение методов, таких как использование мелко нарезанной древесины, ультразвуковая обработка, оптимизация температурных условий и вакуумные технологии, дает возможность создать новые подходы к выдержке. Эти технологии могут значительно уменьшить время, необходимое для достижения желаемых вкусовых характеристик, и при этом сохранить высокое качество готового продукта. Интенсивные технологии не только помогают сократить время производства, но и позволяют производителям адаптироваться к современным требованиям рынков, где сроки доставки и стоимость продукции играют ключевую роль. Несмотря на необходимость интенсивного подхода, важно отметить, что натуральные процессы также имеют свою ценность, и их следует бережно сочетать с инновациями. Таким образом, будущее производства виски, вероятно, будет сосредоточено на интеграции традиционных методов и современных технологий, что позволит создавать уникальные и качественные напитки. Поэтому, существует потребность в разработке интенсивных технологий, направленных на сокращение сроков выдержки дистиллятов в контакте с древесиной дуба. Сегодня ведутся активные исследования различных методов, ускоряющих процесс экстрагирования веществ из древесины. В настоящей работе предложена аппаратурная схема производства виски по ускоренной технологии, включающая ведущее оборудование в виде ультразвукового экстрактора и мембранного аппарата с сопловым турбулизатором, которое позволяет существенно интенсифицировать процесс выдержки дистиллятов при абсолютной их прозрачности.

Зерновой дистиллят, водно-спиртовая смесь, созревание, ультразвук, оптическая плотность, экстрагирование

Короткий адрес: https://sciup.org/140309692

IDR: 140309692 | УДК: 663.52 | DOI: 10.20914/2310-1202-2025-1-29-37

Текст научной статьи Разработка аппаратурно-технологической линии производства виски по ускоренной технологии

В сложившихся современных экономических условиях промышленное производство выдержанных крепких алкогольных напитков особенно остро нуждается в проведении масштабной модернизации как со стороны используемых технологий, так и со стороны технологического оборудования. Следует отметить, что направление повышения эффективности таких процессов как выдержка и созревание дистиллятов за счет их интенсификации при сохранении неизменных качественных показателей является особенно актуальным и востребованным [ Ошибка! Источник ссылки не найден. – Ошибка! Источник ссылки не найден. ].

Традиционно технология производства выдержанных алкогольных напитков предусматривает их созревание в дубовых бочках в течение длительного времени, в течение которого напиток приобретает характерный вкус и цвет, что является неотъемлемой частью, определяющей конечное качество. Разумеется, итоговая стоимость продукции становится чрезмерно высокой по причине длительного технологического цикла. Вполне очевидно, что большинство производителей крепкого алкоголя заинтересованы в новых подходах к обработке спиртовых дистиллятов, позволяющих существенно сократить сроки выдержки, а в некоторых случаях и полностью их исключить и, тем самым, понизить себестоимость производства [ Ошибка! Источник ссылки не найден. , Ошибка! Источник ссылки не найден. ].

В последнее время значительно увеличилось количество научных публикаций, посвященных выбору и обоснованию способов интенсификации процессов выдержки спиртовых дистиллятов при производстве крепких алкогольных напитков [ Ошибка! Источник ссылки не найден. – Ошибка! Источник ссылки не найден. ]. К таким способам, прежде всего, следует отнести обработку дистиллятов теплом и/или холодом, озоном, акустическими волнами, в т. ч. ультразвуковыми, использование экстрактов древесины различных пород и т. д.

Вышеперечисленные способы, по мнению авторов [13, 14], действительно, позволяют существенно ускорить процессы созревания дистиллятов, однако, ввиду их специфики, требуют всестороннего изучения с целью разработки регламента, гарантирующего получение стабильного качества при воспроизводимости таких процессов в производственных условиях.

Например, авторы в работах [15] показывают, что при использовании неконтролируемого ультразвукового воздействия на спирты,

Большинство исследователей отмечают положительную динамику при интенсификации процессов экстракции с помощью ультразвукового воздействия различной интенсивности. Это обеспечивается за счет сопутствующих процессов кавитации и активной турбулизации экстрагента в порах дубовой щепы, приводящих к многократной смене контактирующих фаз.

Значительное увеличение скорости экстракции в поле ультразвука на несколько порядков сопровождается достижением высоких концентраций извлекаемых компонентов растительного сырья: танинов, флавоноидов, феногликозидов и т. д. Более того, ультразвуковые технологии также эффективно применяются для экстракции разнообразных биологически активных веществ животного происхождения, например, ферментов, гормонов и витаминных соединений. Также следует обратить внимание, что ультразвуковое волны различной интенсивности направлены на активизацию окислительных процессов в водно-спиртовых смесях, благодаря которым и происходит ускорение старения и формирование вкусового профиля напитка.

Однако, в литературе зачастую отсутствует информация о выборе и обосновании параметров ультразвукового воздействия на спиртовые дистилляты. Это, прежде всего, частота и амплитуда ультразвукового воздействия, продолжительность и периодичность наложения ультразвукового поля, а также отсутствуют результаты при непрерывном ультразвуковом воздействии на протяжении всего процесса выдержки.

Цель работы – создание аппаратурнотехнологической линии производства виски по ускоренной технологии, предусматривающей использование ультразвука в процессе выдержки спиртовых дистиллятов.

Материалы и методы

Определение качественных показателей спиртовых дистиллятов осуществляли по следующим методикам.

Содержание объемной доли спирта – по ГОСТ 32095–2013, оптическую плотность – по ГОСТ 32080–2013, определение основных маркеров выдержки – хроматографическим методом.

Результаты и обсуждение

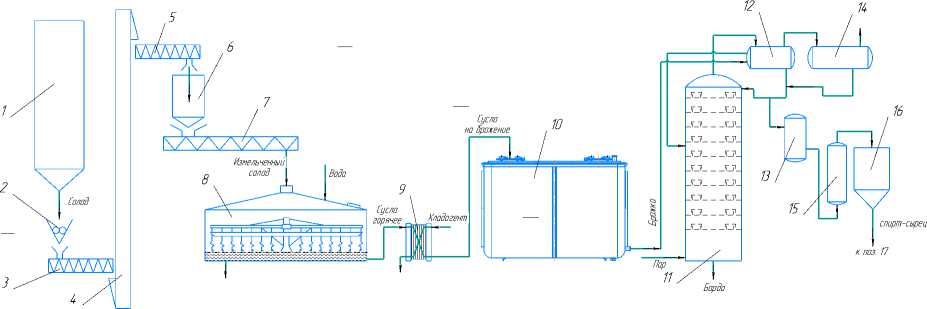

Технологическая линия производства виски из солода по ускоренной технологии с использованием ультразвукового воздействия содержит силос для хранения солода 1 (рисунок 1), вальцовую мельницу 2, транспортер для измельченного солода 3, норию 4, транспортер 5, автоматические весы 6, распределительный транспортер 7, заторно-фильтрационный чан 8, охладительную установку 9, бродильный аппарат 10, бражную колонну 11, подогреватель бражки 12, конденсатор 13, дефлегматор 14, ротаметр 15, емкость для спирта-сырца 16, перегонный куб 17, конденсатор 18, промежуточную емкость для виски 19, угольную колонну 20, ультразвуковой экстрактор 21, мембранный аппарат с сопловым турбулизатором 22, купажная емкость 23, фасовочный автомат 24.

от поз. 16

Рисунок 1. Аппаратурно-технологическая линия производства виски по ускоренной технологии

Figure 1. Apparatus and process line for whisky production by accelerated technology

Аппаратурно-технологическая линия производства виски по ускоренной технологии работает следующим образом.

Поступающий на переработку солод загружают в силос 1 для хранения солода. Затем солод поступает на вальцовую мельницу 2, где происходит процесс раздавливания зерна между двумя или несколькими вальцами, что помогает разрушить оболочку зерна и высвободить крахмал. После этого измельченный солод подается транспортером 3 в нижнюю часть нории 4, откуда поднимается на определенную высоту вверх к транспортеру 5 и далее поступает на автоматические весы 6 с целью измерения точной массы измельченного солода перед дальнейшей переработкой. После взвешивания измельченный солод распределительным транспортером 7, подается в заторно-фильтрационный чан 8, предназначенный для экстрагирования растворимых веществ солода и превращения под действием ферментов нерастворимых веществ в растворимые, с последующим переводом их в раствор и дальнейшим фильтрованием сусла через ситообразное дно заторно-фильтрационного чана 8. После фильтрации оставшуюся дробину, направляют для использования в качестве приготовления комбикормов. Полученное сусло охлаждается в охладительной установке 9 до определенной температуры, затем перекачивается в бродильный аппарат 10, куда добавляют дрожжи. Начинается процесс брожения, в котором клетки дрожжей расщепляют глюкозу, содержащуюся в сусле на этанол и диоксид углерода.

Бражное сусло поступает в бражную колонну 11, где начинается процесс первой дистилляции. Бражная колонна 11 представляет собой высокую вертикальную конструкцию, оборудованную подогревателем бражки 12. В бражной колонне происходит кипение бражки, образуются пары, обогащенные спиртом и другими фракциями спирта. Одна часть паров идет в конденсатор 13, а другая часть возвращается в виде флегмы в дефлегматор 14. Пары охлаждаются, конденсируются, и образовавшаяся флегма стекает обратно в колонну. Расход паров регулируется с помощью ротаметра 15, который направляет пары на последующее охлаждение в емкость для спирта-сырца 16, обеспечивая получение более чистого спирта.

Для дальнейшей очистки и улучшения качества дистилляции спирт-сырец направляется на вторую дистилляцию в перегонный куб 17 . В кубе происходит нагревание спирта-сырца до температуры чуть ниже точки кипения воды. Спирт и другие фракции проходят через горловину перегонного куба в конденсатор 18 , где пар охлаждается, конденсируясь в жидкость, и собирается в промежуточной емкости 19 . Для финальной очистки дистиллят проходит процесс фильтрации через угольную колонну 20 . Угольная колонна устраняет остаточные примеси и нежелательные запахи, делая дистиллят более чистым, придавая характерный мягкий вкус и специфический аромат дыма. После угольной колонны дистиллят направляется в ультразвуковой аппарат.

В цилиндрические корзины ультразвукового аппарата 21 , сверху и снизу закрытые перфорированными кольцами, загружают дубовые палочки перед подачей дистиллята через патрубок, расположенный в верхней части аппарата. Далее ультразвуковой волновод возбуждается ультразвуковым преобразователем, образуя по всей высоте аппарата вдоль концентраторов в области расположения корзин для загрузки сырья, зоны кавитации. Ультразвуковые колебания проникают сквозь перфорированные корзины для загрузки сырья, создавая максимальную интенсификацию процесса массообмена между висковым дистиллятом и дубовыми палочками или щепой. При этом цилиндрические перфорированные корзины позволяют беспрепятственно образовывать в них зоны кавитации, снижая, при этом, интенсивное воздействие ультразвуковых волн на дубовые палочки, приводящее к деструкции древесины и предотвращая, при этом, попадание частиц дубовых палочек или щепы в основную область аппарата, тем самым, повышая качество настоянного дистиллята. Постоянную температуру процесса поддерживают с помощью рубашки для термостатирования, в которую посредством патрубков подается и выводится теплоноситель с требуемой температурой. В совокупности эти факторы способствуют равномерному воздействию ультразвукового аппарата, что улучшает качество экстракции и конечного продукта.

После воздействия ультразвукового аппарата, полученный виски пропускают через мембранный аппарат с сопловым турбулизатором 22 , с целью тонкой фильтрации непосредственно перед купажированием.

В купажную емкость 23 вносят некоторое соотношение различных спиртов, определяемое дегустатором, которые последовательно, тщательно перемешивается механическими устройствами или сжатым воздухом. Далее в купажную емкость 23 добавляется исправленная вода для доведения крепости до требуемой рецептурой, и порционно добавляют колер для подкрашивания. После купажирования напиток подвергается обязательному послекупажному отдыху. После завершения послекупажного отдыха виски отправляют в фасовочный автомат 24 .

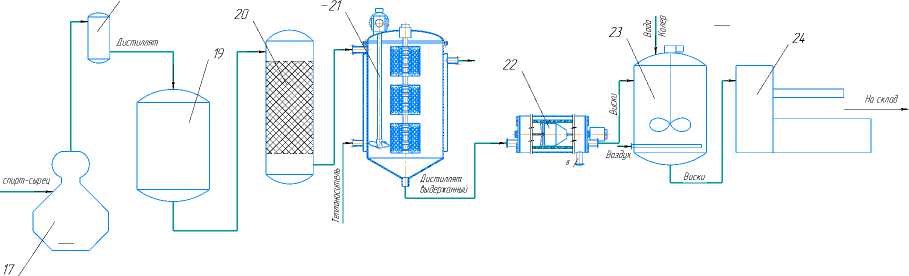

Рассмотрим технические особенности конструкций ведущего оборудования, используемого в предлагаемой аппаратурно-технологической линии. Для интенсификации процесса выдержки используется ультразвуковой экстрактор (рисунок 2), который работает следующим образом.

Рисунок 2. Ультразвуковой аппарат для выдержки виски

Figure 2. Ultrasonic whisky aging machine

Предварительно корзины для загрузки сырья через съемные кольца 13 заполняют экстрагирующими ингредиентами. Жидкая фаза (экстрагент) подается через патрубок 5 , расположенный в верхней части аппарата. Установленный в корпусе 1 по центру ультразвуковой волновод 9 возбуждается ультразвуковым преобразователем, подключенным к генератору (на фиг. не показан), и образует по всей высоте аппарата вдоль концентраторов 10 в области расположения корзин для загрузки сырья зоны кавитации за счет своих радиальных колебаний. Ультразвуковые колебания, проникая сквозь перфорированные корзины для загрузки сырья, создают в последних максимальную интенсификацию процесса массообмена между жидкой и твердой фазой. Под кавитационным воздействием целевые компоненты из обрабатываемого сырья интенсивно экстрагируются в поток жидкости. При этом перфорация корзин защищает от попадания частиц твердой фазы в основную область аппарата, где находится жидкая фаза. Выполнение наружного диаметра корзин для загрузки сырья равным величине обратной коэффициенту поглощения обеспечивает равномерное воздействие ультразвука на экстрагирующие ингредиенты по всей толщине корзины.

Вертикальная мешалка быстроходного типа 15 , приводимая во вращение посредством привода 16 создает мощные осевые потоки движения жидкой фазы, что создает дополнительный положительный эффект турбулизации процесса по всей высоте аппарата, а асимметричная ее установка позволяет максимально исключить застойные зоны.

Постоянную температуру процесса поддерживают с помощью рубашки для термостатирования 4 , в которую посредством патрубков 7 и 8 подается и выводится теплоноситель с требуемой температурой.

После достижении экстракта необходимой концентрации ультразвуковой генератор отключают, а готовый экстракт из емкости 1 через патрубок 6 направляют на дальнейшую обработку согласно технологическому процессу. Таким образом, предложенный ультразвуковой экстрактор за счет размещения цилиндрических перфорированных корзин с экстрагируемым сырьем в зоне концентраторов обеспечит максимальную эффективность процесса экстракции, а выполнение внешнего диаметра корзин равным или меньшим величине обратной коэффициенту поглощения ультразвука обрабатываемой средой обеспечит равномерность воздействия ультразвука на экстрагирующие ингредиенты. При этом цилиндрические перфорированные корзины позволят беспрепятственно образовывать в них зоны кавитации, предотвращая при этом попадание частиц твердой фазы в основную область аппарата, тем самым повышая качество получаемого экстракта. Асимметрично установленная вертикальная мешалка быстроходного типа создавая дополнительный эффект турбулизации также позволит повысить эффективность процесса экстракции [11, 12].

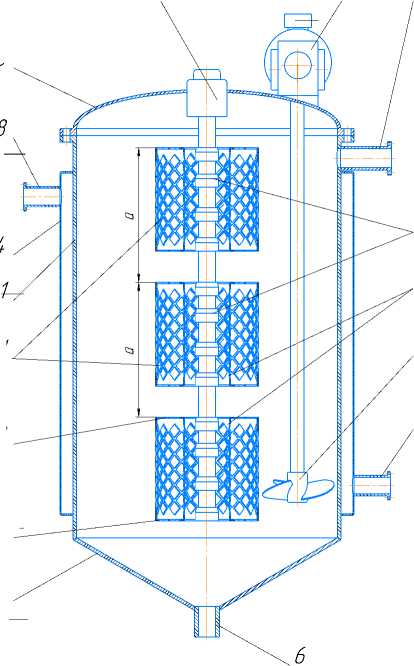

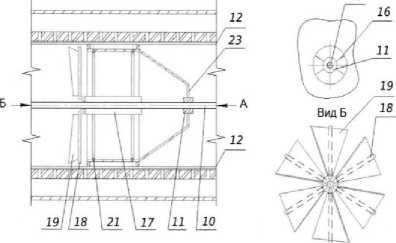

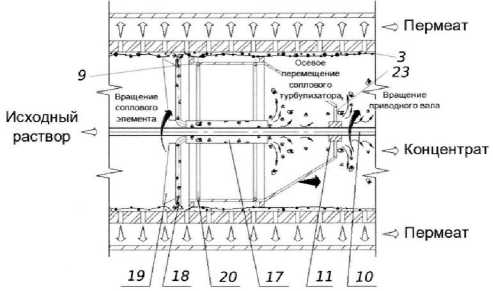

В процессе ультразвукового воздействия на экстрагирующие ингредиенты возможно образование осадка в выдержанных дистиллятах, для удаления которого предназначен мембранный аппарат с сопловым турбулизатором (рисунок 3), который работает следующим образом.

(a)

Вид А

(b)

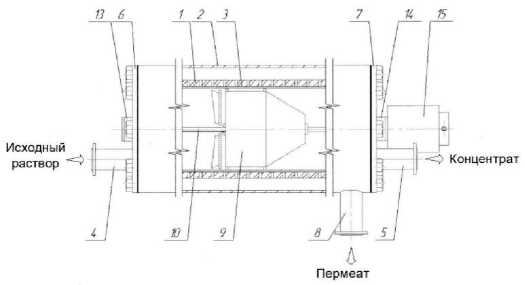

Рисунок 3. Мембранный аппарат с сопловым турбулизатором: а) схема предлагаемого мембранного аппарата с сопловым турбулизатором; б) разрез мембранного модуля с сопловым турбулизатором; в) схема гидродинамического процесса при движении соплового турбулизатора вдоль оси мембранного модуля

Figure 3. Membrane apparatus with nozzle turbulizer: a) scheme of the proposed membrane apparatus with nozzle turbulizer; b) section of the membrane module with nozzle turbulizer; c) scheme of the hydrodynamic process when the nozzle turbulizer moves along the axis of the membrane module

(c)

Перед пуском мембранного аппарата убеждаются в том, что сопловой турбулизатор 9 (рисунок 3, а) занимает крайнее левое положение, после чего через штуцер 4 во внутрь пористого цилиндра 1 подают исходный раствор под давлением, превышающим осмотическое для данной жидкости. Прошедший через полупроницаемую мембрану 3 пористого цилиндра 1 пермеат, направляется в кольцевое пространство, образованное наружной поверхностью пористого цилиндра 1 и внутренней поверхностью непроницаемого цилиндра 2 . Откуда он отводится при помощи штуцера 8 . После снижения рабочих характеристик полупроницаемой мембраны 3 вследствие концентрационной поляризации (например, селективности и проницаемости) подают напряжение на обмотки реверсивного электродвигателя 15 с переменной частотой вращения, который приводит во вращение приводной вал 10 . За счет передачи «винт-гайка» при вращении приводного вала 10 осуществляется движение соплового турубулизатора 9 вдоль оси трубчатого мембранного модуля при помощи направляющих 12 . Одновременно с осевым перемещением соплового турбулизатора 9 поток исходного раствора, проходящий через его цилиндроконический корпус, воздействует на лопастное колесо, приводя во вращение сопловой элемент 17 . На выходе из меньшего основания 23

конической части соплового турбулизатора 9 поток исходного раствора претерпевает гидродинамические изменения в отношении скорости и давления: кинетическая энергия разделяемого потока уменьшается вследствие падения скорости, а потенциальная энергия увеличивается. В результате этого внутри цилиндроконического корпуса соплового элемента 17 создается зона пониженного давления, приводящая к подсасыванию части исходного раствора через изогнутые трубки 18 (рисунок 3, б), расположенные в непосредственной близости от поверхности полупроницаемой мембраны 3 . Это способствует разрушению слоя отложений на поверхности полупроницаемой мембраны 3 и удалению их вместе с концентратом из трубчатого мембранного модуля через штуцер 5 . Вращение под действием потока исходного раствора соплового элемента 17 с одновременным продвижением соплового турбулизатора 9 вдоль оси трубчатого мембранного модуля усиливает эффективность очистки всей поверхности полупроницаемой мембраны 3 за счет снижения уровня концентрационной поляризации. После достижения сопловым турбулизатором 9 крайнего правого положения направление вращения приводного вала 10 изменяют на противоположное с целью возврата соплового турбулизатора 9 в исходное состояние – крайнее левое положение (рисунок 3, в).

После чего процессы повторяют аналогично описанным выше. Данный аппарат предоставляет следующие возможности: многозадачный режим работы, позволяющий достигать различных уровней интенсификации за счёт изменения скорости перемещения соплового турбулизатора вдоль поверхности полупроницаемой мембраны и одновременного вращения соплового элемента под действием потока исходного раствора; предотвращение повреждений поверхности полупроницаемой мембраны, возникающих из-за перемещения соплового турбулизатора. Это достигается благодаря его соосному удержанию, которое осуществляется с помощью приводного вала, вращающегося в резьбовой втулке цилиндроконического корпуса и направляющих. Также обеспечивается эффективная очистка поверхности полупроницаемой мембраны от накопившихся отложений за счёт вращающегося лопастного колеса соплового элемента, которое, реагируя на поток исходного раствора, одновременно перемещает сопловой турбулизатор вдоль оси трубчатого мембранного модуля.

Заключение

Предложенное аппаратурное оформление технологической линии ускоренного производства виски позволит:

– повысить качество готового виски за счет применения ультрафильтрации в мембранном аппарате с сопловым турбулизатором, что обеспечит избирательное задерживание частиц, образующихся в результате распада древесины в процессе ультразвуковой экстракции.

– интенсифицировать процесс выдержки вискового дистиллята за счет использования ультразвукового экстрактора с рубашкой для термостатирования, что позволит ускорить различные физико-химические реакции, происходящие при взаимодействии дистиллята с древесиной. Это приведет к более эффективной экстракции полезных компонентов, которые влияют на органолептические свойства виски.

– снизить себестоимость готовой продукции, благодаря сокращению длительности процесса выдержки с трех лет до нескольких суток, при этом, будет значительно уменьшена общая стоимость производства. Это позволит повысить конкурентоспособность продукта на рынке и удовлетворить потребности потребителей, которые ищут качественный виски по более доступной цене.

Таким образом, внедрение данной технологии не только улучшит характеристики конечного продукта, но и сделает процесс его производства более экономически эффективным и рациональным, что соответствует современным трендам в пищевой промышленности.

При этом физико-химические показатели зернового дистиллята, выдержанного при непрерывном ультразвуковом воздействии в течение 48 ч, показали: (в мг/дм 3 ): массовая концентрация фурановых соединений (фурфурол – 0,7); массовая концентрация дубильных соединений (галловая кислота – 2,52; эллаговая кислота – 14,19); массовая концентрация коричных альдегидов (конифериловый альдегид – 0,36; синаповый альдегид – 0,75); массовая концентрация бензойных альдегидов (ванилин – 0,87; сиреневый альдегид – 1,56); массовая концентрация фенольных кислот (ванилиновая кислота – 0,36; сиреневая кислота – 0,69).

Результаты исследования позволяют сделать вывод о возможности получения виски по данной технологии, отвечающего требованиям ГОСТ 33281–2015 «Виски. Технические условия».