Разработка математической модели низкотемпературной вакуумной сушки сыров

Автор: Ермолаев Владимир Александрович

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 1, 2021 года.

Бесплатный доступ

Цель исследования - разработать математическую модель для расчета продолжительности процесса вакуумной сушки сыров в зависимости от температуры сушки, плотности теплового потока, величины остаточного давления и площади высушиваемого сыра. Температуру сушки твердых сычужных сыров (с массовой долей влаги 40-42 %) изменяли в пределах от 50 до 80 °С с шагом в 10 °С, тепловая нагрузка в различных экспериментах была равна: 9,2; 8,28; 7,36; 6,44; 5,52; 4,6; 3,68; 2,76; 1,84; 0,92 кВт/м². При подводе теплоты к высушиваемому продукту наибольшей перегрев имеет поверхностный слой материала, в связи с чем процесс сушки контролировался по температуре поверхностного слоя сыра. Установлена рациональная температура вакуумной сушки твердых сычужных сыров - 60 °С, рациональная величина тепловой нагрузки - 5,5 кВт/м². Приведена графическая схема вакуумной сушки сыра при инфракрасном способе подвода. Приведены графики изменения плотности теплового потока, температуры и относительной массы сыра в процессе вакуумной сушки сыров. Математическое описание реального процесса вакуумной сушки пищевых продуктов - достаточно сложная и трудоемкая задача. Поэтому для описания данного процесса ввели некоторые основные допущения. Произведены математически выкладки по описанию процесса вакуумной сушки сыров. Разработана модель для расчета продолжительности процесса вакуумной сушки сыров в зависимости от температуры сушки, плотности теплового потока, величины остаточного давления и площади высушиваемого сыра.

Вакуумная сушка, математическая модель, сыр, остаточное давление, температура, влага

Короткий адрес: https://sciup.org/140256865

IDR: 140256865 | УДК: 66.047 | DOI: 10.36718/1819-4036-2021-1-134-142

Текст научной статьи Разработка математической модели низкотемпературной вакуумной сушки сыров

Введение. Сушку термолабильных материалов, к которым относятся и сыры, невозможно сушить конвективным или кондуктивным методом при температурах выше 60 °С теплоносителя. Для термолабильных материалов необходимо использовать вакуумную сушку, которая используется в различных отраслях промышленности, в том числе для пищевых продуктов. При сушке в вакуумной камере основное тепло передается материалу радиацией или кондук-цией от греющих поверхностей [1–3]. На практике вакуумную сушку пищевых продуктов проводят в герметичной теплоизолированной камере, снабженной нагревательными элементами, как правило, все вакуумные сушильные установки в своем составе содержат холодильные машины для интенсификации процесса сушки [4–6].

Принято считать, что если вакуумная сушка протекает при остаточном давлении выше 1– 2 кПа, тепло и влагоперенос обезвоживаемого продукта подчиняется закономерностям переноса тепла и влаги при конвективной сушке. В процессе вакуумной сушки испарившаяся влага, а также влага, проникающая из-за негерметичности вакуумной системы, отсасывается вакуумным насосом и утилизируется в окружающую среду. Для интенсификации процесса вакуумной сушки за счет ускорения удаления влаги из вакуумной камеры используют конденсаторы холодильных машин. Испарившаяся влага из вакуумной камеры за счет разницы парциальных давлении перемещается к конденсатору и конденсируется на его поверхности [7–9].

При вакуумной сушке пищевых продуктов используют различные способы подвода теплоты:

– ступенчатый способ подвода теплоты при неизменяющемся остаточном давлении среды

(при этом процесс сушки протекает при постепенно убывающей тепловой нагрузке и постоянной температуре в камере);

– импульсный (или «осциллирующий») способ подвода теплоты при неизменяющемся остаточном давлении среды (при этом сушильный процесс складывается из чередующихся стадий прогрева и отлежки при постоянной температуре в камере);

– многоступенчатые (многоуровневые) режимы подвода теплоты при постоянной температуре в камере и чередующихся величинах остаточного давления и тепловой нагрузки.

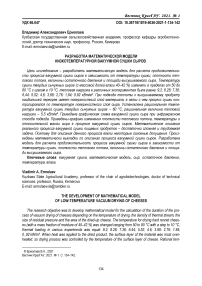

Из рисунка 1 видно, что процесс сушки начинается по истечении 10–15 мин, за это время в вакуумной камере достигается требуемое остаточное давление, а температура поверхности конденсатора достигает значения минус 25 °С.

Это необходимо для уменьшения фазового сопротивления и ускорения теплообмена и мас-сообмена между высушиваемым материалом и теплоносителем. Продолжительность выхода установки на режим по остаточному давлению незначительна относительно общей продолжительности процесса вакуумной сушки.

Подвод теплоты осуществляется по достижении требуемого остаточного давления в вакуумной камере. Процесс вакуумной сушки сыров делится на два периода:

– первый период – период постоянной скорости сушки, когда за одинаковый интервал времени удаляется одинаковое количество влаги;

– второй период – период падающей скорости сушки, когда с каждым промежутком времени за одинаковый период удаляется меньшее количество влаги.

Рис. 1. Общий вид изменения остаточного давления при вакуумной сушке сыра, сушка: 1 – одноступенчатая; 2 – двухступенчатая; 3 – трехступенчатая

В процессе вакуумной сушки тепло и влаго-перенос подчиняются общим закономерностям термодинамики необратимых процессов. До выхода установки на режим по остаточному давлению теплота не подводится, температура поверхностных слоев продукта понижается за счет самоиспарения. При этом градиент температуры и градиент влагосодержания совпадают друг с другом по направлению, что ускоряет процесс вакуумной сушки.

Первый период начинается в момент включения нагревателей и характеризуется постоянной скоростью сушки. За счет того, что процесс происходит при пониженном давлении, прогрев вызывает интенсивное вскипание влаги по всему объему сыра. Разность температур поверхностных и внутренних слоев является потенциалом переноса теплоты в толщу продукта за счет теплопроводности.

Динамика процесса вакуумной сушки основывается на общих положениях и законах равновесия жидкости и пара. При понижении парциального давления над поверхностью высушиваемого продукта направляет динамическое равновесие на интенсификации испарения влаги, что является драйвером процесса вакуумной сушки [10–12].

Инфракрасный способ подвода теплоты ускоряет процесс сушки за счет одинаковой направленности градиента температуры и влаго-содержания [13–15].

Кинетика удаления механически связанной влаги и физико-химически связанной влаги из сыров при вакуумной сушке зависит от остаточного давления в вакуумной камере, в свою очередь, удаление адсорбционно-связанной влаги практически не зависит от остаточного давления в вакуумной камере, а в основном базируется на внутреннем процессе тепломассообмена.

При рассмотрении основных закономерностей удаления влаги при вакуумной сушке сыра с подводом теплоты была установлена необходимость разработки математической модели для расчета продолжительности процесса вакуумной сушки сыра.

Цель исследования: разработать математическую модель для расчета продолжительности процесса вакуумной сушки сыров в зависимости от температуры сушки, плотности теплового потока, величины остаточного давления и площади высушиваемого сыра.

Методы исследования. Температуру сушки твердых сычужных сыров (с массовой долей влаги 40–42 %) изменяли в пределах от 50 до

80 °С с шагом в 10 °С, тепловая нагрузка в различных экспериментах была равна: 9,2; 8,28; 7,36; 6,44; 5,52; 4,6; 3,68; 2,76; 1,84; 0,92 кВт/м².

Результаты исследования. При подводе теплоты к высушиваемому продукту наибольшей перегрев имеет поверхностный слой материала, в связи с чем процесс сушки контролировался по температуре поверхностного слоя сыра. На основании проведенных экспериментальных исследований была определена продолжительность вакуумной сушки сыров (табл.).

Установлено, что с повышением температуры сушки продолжительность процесса уменьшается. Наибольшее влияние на длительность про- цесса сушки оказывает толщина слоя сушки, чем больше толщина слоя, тем продолжительнее процесс сушки. Приведенные в таблице сыры имели массовую долю влаги до сушки 40–42 %, после сушки – 4–5 %. Продолжительность процесса вакуумной сушки в среднем составляет 4– 5 ч в зависимости от температуры сушки и толщины высушиваемого слоя. При высушивании сыров с повышенным значением массовой доли влаги 47 и 52 % продолжительность процесса вакуумной сушки увеличилась до 6 и 7 ч соответственно. Таким образом, увеличение начальной массовой доли влаги на 5 % приводит к увеличению процесса сушки на 1 ч.

Продолжительность вакуумной сушки сыров в зависимости от температуры сушки и толщины высушиваемого слоя, мин

|

Температура сушки, °С |

Толщина слоя, мм |

Вид сыра |

||||

|

s О 1— Ф CO о о |

О 05 zr Ф co 3 |

05 1— |

)S X о |

О О |

||

|

50 |

10 |

280 |

265 |

290 |

280 |

270 |

|

20 |

340 |

310 |

350 |

330 |

330 |

|

|

60 |

10 |

240 |

220 |

250 |

240 |

250 |

|

20 |

300 |

280 |

300 |

300 |

290 |

|

|

70 |

10 |

220 |

200 |

230 |

220 |

220 |

|

20 |

270 |

240 |

290 |

260 |

260 |

|

|

80 |

10 |

190 |

190 |

200 |

190 |

200 |

|

20 |

240 |

230 |

240 |

240 |

230 |

|

На основании чего было принято считать температуру 60 °С предельно допустимой для вакуумной сушки сыров.

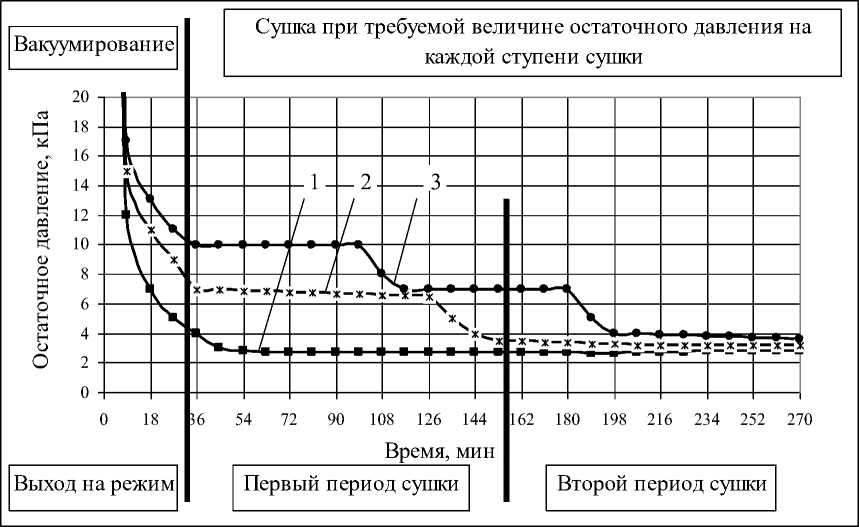

Проведение экспериментальных исследований на специально сконструированной вакуумной сушильной установке с современным функциональным комплексом регулирования и контроля параметров позволило получить характерные графики изменения плотности теплового потока, температуры и относительной массы в процессе вакуумной сушки (рис. 2).

Как было установлено ранее, температура продукта в процессе сушки не превышала 60 °С. Температура внутренних слоев сыра достигала величины 60 °С через 150–160 мин. Как правило, выравнивание температуры по объему высушиваемого продукта совпадает с замедлением испарения влаги.

Рис. 2. Графики изменения: а – изменение плотности теплового потока; б – изменение температуры сыра; в – изменение относительной массы

Плотность теплового потока максимальна в начале процесса сушки, когда удаляется наибольшее количество влаги, с замедлением процесса испарения влаги из продукта происходит снижение плотности теплового потока с целью предупреждения перегрева поверхностных слоев продукта.

Относительная масса снижается более чем на 35 %. После того как масса продукта не изменяется, процесс вакуумной сушки считают завершенным.

Увеличение плотности теплового потока, с одной стороны, ускоряет испарение влаги с поверхности продукта, однако, с другой – приводит к пересушиванию поверхности. Пересушенные поверхностные слои препятствуют выходу влаги из толщи продукта, что приводит к неравномерному высушиванию и снижает качество получаемого продукта.

На основании комплекса проведенных экспериментальных исследований вакуумной сушки сыров, оценки качественных показателей сухих сыров по органолептическим и физикохимическим показателям установлена рациональная величина тепловой нагрузки, равная 5,5 кВт/м².

Математическое описание реального процесса вакуумной сушки пищевых продуктов – достаточно сложная и трудоемкая задача. Поэтому для описания данного процесса необходимо ввести некоторые основные допущения:

-

1) влагосодержание поверхности сыра в процессе вакуумной сушки равно текущему значению влагосодержание внутренних слоев, т. е. влагосодержание сыра по всему объему одинаково;

-

2) сыр поступает на сушку с одинаковыми значениями температуры и влагосодержания по всему объему;

-

3) для водяного пара при вакуумной сушке можно применять законы, выведенные для идеальных газов;

-

4) теплофизические свойства влаги, удаляемой из сыра в процессе вакуумной сушки, равны теплофизическим свойствам дистиллированной воды.

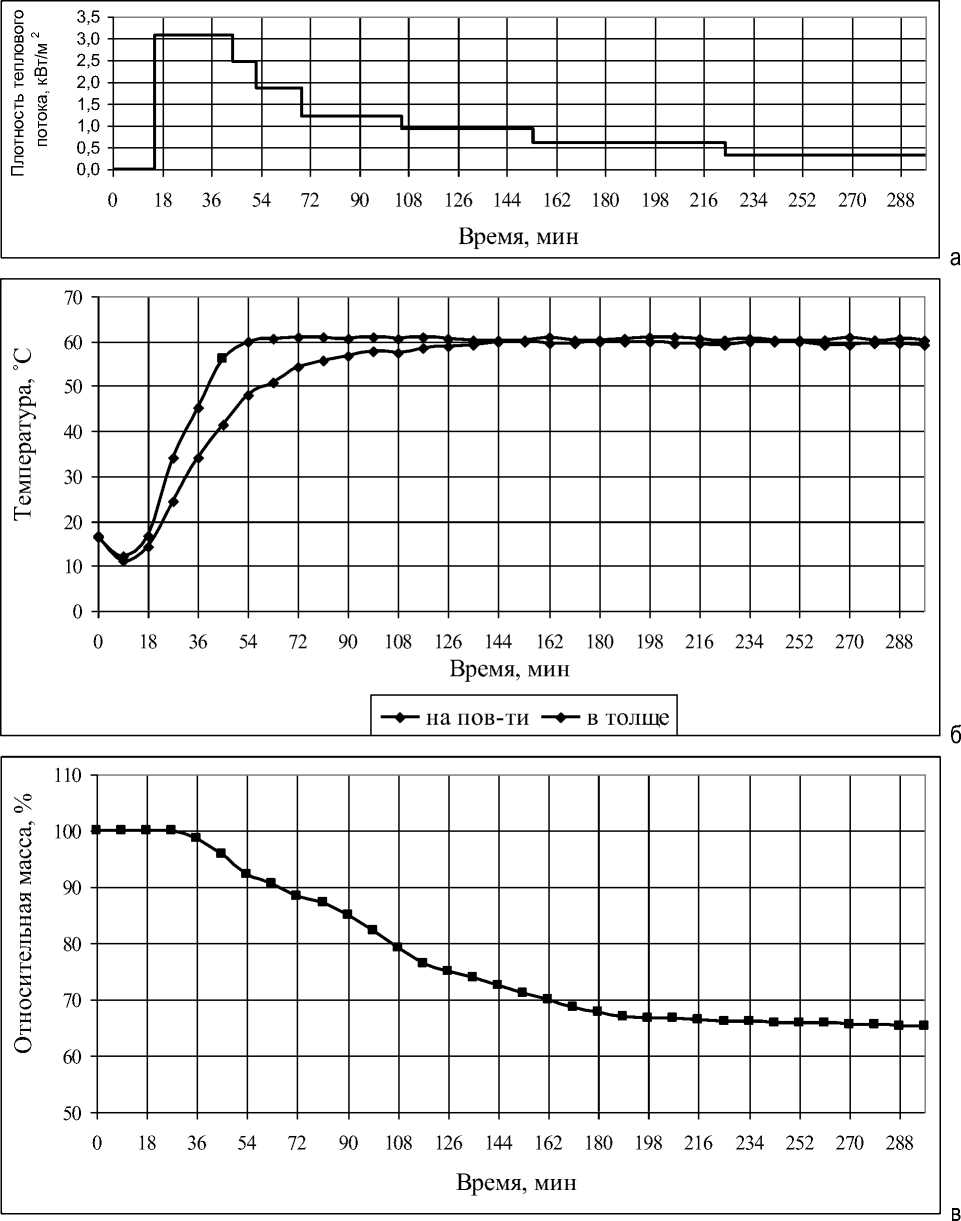

На рисунке 3 показана графическая схема вакуумной сушки сыра при инфракрасном способе подвода теплоты.

Рис. 3. Графическая схема вакуумной сушки сыра при инфракрасном способе подвода теплоты: m – масса водяных паров в вакуумной камере; m H – масса сыра; Q KOH – объемная производительность конденсатора; Q BH – объемная производительность вакуумного насоса

При сушке для интенсификации процесса испарения влаги к материалу подводится теплота. В процессе вакуумной сушки сыра при остаточном давлении не менее 2 кПа теплота передается конвекцией и радиацией. Уравнение теплового баланса в данном случае имеет следующий вид:

co -f - T - ] + a • F - (tK - tc ) = r -f du 1 , (1)

o ^100) кк ^drJ где co = 5,67 кВт/(м2 - К4) - коэффициент излучения абсолютно черного тела; a - коэффициент теплообмена, Вт/(м2∙К); tк – температура в камере, °С; t – температура сыра, поступающего на сушку, °С; r – удельная теплота парообразования, Дж/кг; du – скорость суш- dT ки, %/мин.

Удельная теплота парообразования определяется по формуле r = Го +(сп - Св )-(Tc - 273)■ (2)

где r – теплота парообразования при 0 °С, Дж/кг; c – теплоемкость пара, Дж/(кг∙К); c – теплоемкость испаряемой влаги, Дж/(кг∙К).

Коэффициент теплообмена конвекцией можно определить по уравнению а = 4 ■ (3)

О где 5 - толщина частицы сыра, м; 4 - коэффициент теплопроводности, Вт/(м∙К).

Из сушильной камеры в процессе сушки откачивается влага, испарившиеся из сыра, и воздух, попадающий в вакуумную систему через неплотности.

Необходимо получить аналитическую зависимость, которая описывает испарение влаги при вакуумной сушке. Требуемая величина остаточного давления в вакуумной системе поддерживается вакуумным насосом. Уравнение материального баланса при испарении влаги в процессе сушки имеет вид qucn = р- QH ■ (4)

где q – интенсивность испарения влаги, кг/ч; р - плотность пара, кг/м3; QH - производительность вакуумного насоса, м3/ч.

Интенсивность испарения влаги из материала в процессе сушки равна du

Ч исп = 3-. (5)

d r

Плотность насыщенного пара определяется по уравнению

P - M

Р = RT '

где P – давление газа, Па; M – молекулярная масса воды, кг/моль; R – универсальная газовая постоянная, равная 8314 Дж/(кг∙К).

Подставим уравнения (5) и (6) в формулу (4), получим du P ■ M ■ Q„

— =----—. (7)

d r R ■ T

Подставим уравнение (1) в равенство (7), получим уравнение тепломассопереноса:

d dr

f T4 1 7

co -1 к I + a - F 'tk o I 100 J

—

,' ) = r - /-MQ . (8) c R ■ T

Умножим уравнение (8) на dt и, проинтегрировав, получим:

c -I к o ^ 100 J

+ a - F ' (к. - t c ) = r -

P - M - Q H - r . (9)

R - T

Выразив из уравнения (9) продолжительность сушки r , получим:

co • r = -—

\

T 4 1 к + a - F - ( t,

100 J b r - P - M - QH к -

t c ) - R - T .

. (10)

Адекватность математической модели (уравнения (10)) оценивали сравнением расчетной и экспериментальной продолжительности сушки. Среднестатистическая погрешность расчетной модели составляет 6,3 %.

Выводы. Таким образом, установлена рациональная температура вакуумной сушки твердых сычужных сыров – 60 °C, рациональная величина тепловой нагрузки – 5,5 кВт/м2 .

Разработана модель для расчета продолжительности процесса вакуумной сушки сыров в зависимости от температуры сушки, плотности теплового потока, величины остаточного давления и площади высушиваемого сыра. На основании аппроксимации результатов экспериментальных исследований установлено, что разработанная математическая модель имеет погрешность не более 7 %.

Полученная математическая модель для расчета продолжительности процесса вакуумной сушки сыров может быть трансформирована и преобразована для расчета продолжительности вакуумной сушки и других пищевых продуктов растительного и животного происхождения.

Список литературы Разработка математической модели низкотемпературной вакуумной сушки сыров

- Ермолаев В.А. Вакуумное концентрирование молочно-белковых продуктов // Молочная промышленность. 2010. № 7. С. 62-63.

- Курбанова М.Г., Ермолаев В.А. Исследование гигроскопических свойств и активности воды молочно-белковых концентратов // Вестник КрасГАУ. 2011. № 8. С. 233-236.

- Ермолаев В.А., Шушпанников А.Б. Исследование показателя активности воды сухих молочных продуктов // Техника и технология пищевых производств. 2010. № 2. С. 84-88.

- Пат^и 2462867С1 Российская Федерация, МПК В7/02. Способ вакуумной сушки ягод / Ермолаев В.А., Федоров Д.Е., Масленникова Г.А.; заявитель и патентообладатель Кемеровский технол. Ин-т пищ. Пром. -№ 2011122882/13; заяв. 06.06.2011; опубл. 10.10.2012, Бюл. № 28. - 5 с.

- Семенова А.А., Иванкин А.Н., Насонова В.В. и др. Влияние вакуумной сушки на устойчивость мясной продукции к окислительной порче // Все о мясе. 2015. № 1. С. 16-19.

- Бышов Д.Н., Каширин Д.Е., Гобелев С.Н. и др. К вопросу вакуумной инфракрасной сушки перги // Вестник Рязанского государственного агротехнологического университета им. П.А. Костычева. 2016. № 1 (29). С. 56-59.

- Пахомов В.И., Брагинец С.В., Бахчевников О.Н. и др. Исследование процесса вакуумной СВЧ-сушки зеленой растительной массы // Известия Горского государственного аграрного университета. 2016. Т. 53, № 4. С. 187-192.

- Zecchi B., Clavijo L., Martinez Garreiro J., Gerla P. Modeling and minimizing process time of combined convective and vacuum drying of mushrooms and parsley // Journal of Food Engineering. 104 (1), 49-55, 2011.

- Xie L, Mujumdar Arun S., Fang Xiao-Ming, Wang Jun Far-infrared radiation heating assisted pulsed vacuum drying (FIR-PVD) of wolfberry (Lycium barbarum L.): Effects on drying kinetics and quality attributes // Food and Bioproducts Processing, 102, 320-331, 2017.

- Wojdylo A., Figiel A., Lech K., Nowicka P., Oszmianski J. Effects of convective and vacuum- microwave drying on the bioactive compounds, color, and antioxidant capacity of sour cherries // Food and Bioprocess Technology, 7, 829-841, 2014.

- Mu Yanqiu, Zhao Xinhuai, Liu Bingxin Influences of microwave vacuum puffing conditions on anthocyanin content of raspberry snack // International Journal of Agricultural and Biological Engineering, 6 (3), 80-87, 2013.

- Horszwald A., Julien H., Andlauer W. Characterisation of Aronia powders obtained by different drying processes // Food chemistry, 141 (3), 2858-2863, 2013.

- Yuan-hui Li, Ya-ru Qi, Zhen-feng Wu. Comparative study of microwave-vacuum and vacuum drying on the drying characteristics, dissolution, physicochemical properties, and antioxi-dant capacity of Scutellaria extract powder // Powder technology, 317, 430-437, 2017.

- Artnaseaw A., Theerakulpisut S., Benjapiya-porn C. Development of a vacuum heat pump dryer for drying chilli // Biosystems Engineering, 105 (1), 130-138, 2010.

- Mannanov U., Mamatov Sh., Shamsutdinov B. Research and study mode vacuum infrared drying vegetables //Austrian Journal of Technical and Natural Sciences, 3-4, 38-41, 2016.