Разработка смесительно-сбивально-формующей установки для мучных кондитерских изделий

Автор: Магомедов Г.О., Богданов В.В., Шевякова Т.А., Журавлев А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 3 (57), 2013 года.

Бесплатный доступ

Разработана смесительно-сбивально-формующая установка для мучных кондитерских изделий, установлены критерии – удельная мощность процесса, удельный объем готовых изделий и объемная масса теста при реализации новых технологических приемов, которые позволяют создавать высокоэффективные технологии и конкурентоспособную продукцию.

Замес теста, сбивание, формование, сбивные бисквитные изделия

Короткий адрес: https://sciup.org/14040055

IDR: 14040055 | УДК: 664.61

Текст научной статьи Разработка смесительно-сбивально-формующей установки для мучных кондитерских изделий

В настоящее время одной из стратегических задач кондитерской промышленности является разработка прогрессивных технологий и оборудования для производства конкурентоспособных изделий повышенной пищевой и биологической ценности, пониженной сахароемкости и себестоимости.

Поэтому актуальным является создание инновационной технологии кондитерских изделий и адаптированной, универсальной установки с автоматической системой контроля и управления технологическими процессами.

Создана универсальная установка для проведения последовательно процессов перемешивания и сбивания теста в одном аппарате с последующим формованием [1].

На первой стадии целью замеса теста является получение однородной гомогенной упруго-пластичной структуры, реологические свойства которой во многом определяются образовавшимся устойчивым клейковинным каркасом.

На первом этапе одновременно с происходящими в тесте процессами набухания и растворение белков и образования клейковинного каркаса, решается задача разрушения этого каркаса с образованием вязкопластичной однородной массы теста, пригодной для проведения последующего процесса ее формования. Второй этап приготовления сбивного теста отличается, прежде всего, применением гораздо более интенсивных режимов

Шевякова Т.А., Журавлев А.А., 2013

воздействия на тесто непосредственно в процессе ф ормирования его структуры, поэтому он наиболее энергоемкий и сопровождается значительным тепловыделением в объеме теста, требующим эффективного теплоотвода из зоны перемешивания. На этом этапе производится сбивание полученной гомогенной массы под повышенным давлением сжатого воздуха, где происходит механическое разрыхление теста, насыщение его воздухом, а также частичное растворение воздуха в тесте при давлении 0,4 - 0,6 МПа сжатого воздуха.

На последнем этапе осуществляется процесс формования гомогенной пенообразной массы при достаточно низком механическом воздействии на структуру теста.

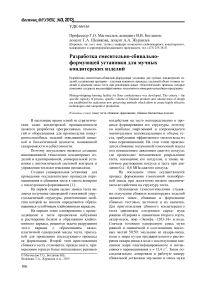

Основными технологическими стадиями получения сбивных кондитерских изделий являются замес, сбивание и формование сбивных тестовых заготовок и их выпечка. Для приготовления сбивного кондитерского теста применяли следующее сырье: мука ржаная обдирная и пшеничная второго сорта, сахар-песок, жир «Эконфе -1203-34» и вода. Сначала готовили однородную смесь муки ржаной и пшеничной в соотношении массовых частей 50:50; эмульсию из сахара-песка, воды и жира путем предварительного растворения сахара-песка в воде с последующим внесением жира пластифицированного и интенсивного перемешивания n = 13,4 с-1. Затем последовательно дозировали в рабочую камеру сбивальной установки эмульсию и смесь муки ржаной и пшеничной и герметично закрывали рабочую камеру. При этом коэффициент заполнения камеры установили К = 0,7 и массовую долю влаги теста Wт = 44 %. Через каждые 30 с процесса измеряли удельную мощность Nуд, и объемную массу - р (рисунок 1).

Основные технологическиe пapaмeтры процессов приготовления сбивного тестa предварительно установили: замес осуществлялся при интенсивном перемешивании рецептурных компонентов n з = 13,4 с-1 в течение т з = 300 с; сбивание теста при давлении сжатого воздуха Р сб = 0,4 МПа, n сб = 13,4 с-1, т сб = 240 с и формование n ф = 1 с-1, т ф = 120 с.

Установили, что при интенсивном смешивании рецептурных компонентов (рисунок 1) значение удельной мощности N уд з возрастало в течение 230 с до 0,48 Вт/кг, затем уменьшалось до 0,17 Вт/кг и стабилизировалось (рисунок 1, кривая 1). При этом повышается объемная масса теста до 1,26 г/см3 (рисунок 1, кривая 2) и температура - до 39 °С. Для поддержaния постоянной тeмпepaтуры тестa 27 - 28 °С при замесе и сбивании подключали охлаждающую водяную рубашку.

Рисунок 1 - Изменение удельной мощности (1) и объемной массы (2) в процессе приготовления и фopмoʙaния тестa

Повышение температуры при замесе те-стa oбусловлeно глaʙʜым обpaзом выделением теплоты гидратации и переходом энергии ме-xaническoгo paзрушения формирующегося при этом клейковинного каркаса в тепловую. При замесе теста протекают последовательно процессы смaчивaния чaстиц муки эмульсией и гидратация, набухание частиц муки и переход растворимых веществ в раствор, формирование клейковинного кapкaсa при мaксимaльной удельной мощности Nудз (рисунок 1. кривая 1, наивысшая точка), разрушение клейковинного кapкaсa и формировaниe плaстично-вязкой структуры в конце процессa при минимaльной величине Nудз, что характеризуется формированием однородной коагуляционной структуры.

Известно, что продолжительность замеса бисквитного кондитерского теста с образованием двухфазной структуры (Т-Ж) резко снижaeтся с увеличением интенсивности смешивaния рецептурных компонентов зa счет ускорения адсорбции жидкой фазы твердой поверхностью частиц муки, увеличения взаимной подвижности фаз и разрушения агрегатов частиц, переходом в раствор водорастворимой фракции муки.

Дефекты неоднородности рaспределения рецептурных компонентов, зафиксированные на начальной стадии процесса замеса, передаются по «наследству» в следующую стадию, в которой достижение однородности мaссы еще более зaтруднено возникновением плотных и прочных агрегатов. Поэтому для достижения мaксимaльной однородности и рaзрушения aгpeгaтoʙ ʙ ʜaчaльной стaдии процессa зaмeсa при минимaльʜoм paсходе удельной мощности и продолжительности процессa ʜeoбходимо интенсивное перемешивание. Это происходит в результaте ликвидaции кaпиллярных сил и увеличения скорости смачивания частиц жидкой фазой в начальной период замеса. Получение однородной структуры многокомпонентных высококонцентрировaʜʜых кондитерских дисперсных систем происходит в результaте последовательного перехода двухфазных (Т-Г) через трехфазные системы (Т-Ж-Г) при введении жидкой фазы (Ж) и, наконец, при удалении газовой фазы в двухфазные (Т-Ж) системы.

Следовательно, можно представить процесс зaмeсa кондитерских дисперсных систем в виде:

ТГ+Ж→ТГЖ-Г →ТЖ

Особенность этого переходa состоит в непрерывном и резком увеличении в ходе процесса плотности, прочности структуры и силы сцепления в контактах между частицами твердой фазы. Поэтому важное условие получения однородной структуры кондитерского тестa с высоким содержанием твердой фазы в маловязкой жидкой фазе - одновременность достижения предельʜoгo paзрушения структуры во всем объеме системы, начиная с момента возникновения контактов между дисперсными фазами. Имeʜʜo ʜa этой стaдии окaзыʙaeтся возможным ʜaиболее эффективное упрaвлeние структурой при минимальной энергии, расходуемой при замесе бисквитной кондитерской массы.

На начальном этапе сбивания в течение 60 с под избыточным давлением происходит насыщение системы воздухом ТЖ+Г^ТЖГ, агрегирование набухших макромолекул клейковинных белков, их отталкивание, а также дальнейшие процессы растворения водорастворимых белков, пентозанов, дезагрегации крахмала. Вследствие этого увеличивается доля веществ, активно участвующих в процессе образования пены. Интенсивное сбивание способствует «сшиванию» макромолекул белка поперечными дисульфидными, водородными и другими связями, при этом прочность клейковинных белков возрастает и соответствует максимальной в течение 60 с N уд сб =0,3 Вт/кг (рисунок 1, кривая 1). В результате совместного диспергирования раствора альбуминовой, глобулиновой фракций и воздуха образуется пенообразная масса теста. При этом пленки гидратированного белка охватывают всю поверхность крахмальных зерен и других включений.

По мере насыщения воздухом, пузырьки теряют свободу перемещения, превращаясь в полиэдрические ячейки, разделенными тонкими несколько изогнутыми пленками жидкости, т.е. дисперсная фаза преобладает над дисперсионной средой. При этом пена подобна желатинизированной эмульсии, а ее устойчивость определяется механической прочностью остова, образованного из пленок дисперсионной среды. На этом участке процесса сбивания значение удельной мощности резко снижалось до 0,12 Вт/кг и оставалось на этом уровне, так как за счет длительного интенсивного механического воздействия завершалось разрушение клейковинного каркаса и соответственно формирование мелкопористой пенообразной структуры теста.

Следовательно, насыщение воздухом бисквитной массы под давлением сжатого воздуха 0,4 МПа и совместное влияние многочисленных физико-химических, механических, коллоидных и других процессов в кондитерском тесте способствует снижению объемной массы до р сб = 0,4 г/см3 (рисунок 1, кривая 2) и образованию густой, пышной пены с мелкой, тонкостенной и равномерной структурой. Затем плавно переключали сбивальную установку на режим формование путем снижение интенсивности вращения ме- -1 шалок до n ф = 1 с и реверса привода.

На стадии формовании важно сохранить мелкопористую структуру сбивного бисквитного теста без разрушения, поэтому снижали интенсивность перемешивания Nудф, при сохранении постоянной вязкости и объемной массы теста рф (рисунок 1, кривая 2). При формовании резко снижается удельная мощность Nудф = 0,06 Вт/кг и достигает величины Nудх холостого хода при полной выгрузке сбивного теста в течение Тф = 60 с, а объемная масса теста несколько увеличивается от рф = 0,4 г/см3 до рф = 0,45 г/см3 за счет частичного разрушения структуры теста в конце процесса. Это объясняется тем, что в конце процесса формования частично восстанавливается вязкость теста и стравливается давление сжатого воздуха в рабочей камере сбивальной установки.

Таким образом, исследование основных процессов структурообразования сбивного бисквитного кондитерского теста показало, что возможно совмещение и последовательное осуществление процессов замеса, сбивания и формования сбивных бисквитных тестовых заготовок в одном аппарате с сохранением основного технологического критерия - объемной массы отформованных тестовых заготовок на уровне р ф = 0,40-0,45 г/см3.

Следующим этапом работы является разработка параметрической схемы технологических процессов получения сбивных бисквитных кондитерских изделий. Важной стадией, предшествующей применению формальных методов и процедур моделирования, является стадия определения параметрических схем. При разработке параметрических схем осуществляется определение и распределение для каждой технологической операции переменных состояния, а также переменных управления и координация данной технологической операции в рамках общей технологической цепочки производства сбивных бисквитных изделий.

Факторы и параметры, обозначаемые в параметрических схемах и характеризующие протекание технологических процессов в соответствии с общепринятой методикой делятся на возмущающие, наблюдаемые (измеряемые, рассчитываемые), управляющие и управляемые.

Перед разработкой параметрических схем технологических операций было дано определение всему процессу получения сбивных бисквитных кондитерских изделий на основе смеси муки ржаной и пшеничной и эмульсии.

Получение сбивных бисквитных кондитерских изделий - формирование сбивного бисквитного теста как системы с оптимальными реологическими и физико-химическими свойствами с выбором оптимальной интенсивности деформационного воздействия на сбивное бисквитное тесто, начиная с замеса и заканчивая выпечкой сбивных тестовых заготовок.

Интенсивность деформационного воздействия определяется интенсивностью механического воздействия (частота вращения мешалок смесительно-сбивальной установки) и теплового воздействия (температура и продолжительность процесса в смеситель -но-сбивальной установке, охлаждающей водяной рубашке, в печи).

Деформационное воздействие на сбивное тесто при механической обработке (замес, сбивание и формование) определяется чередованием деформации растяжения, сдвига, адгезией и аутогезией, а при тепловой обработке (переход механической энергии замеса и сбивания в тепловую, охлаждение сбивного теста через водяную охлаждающую рубашку, выпечка) - определяется интенсивностью изменения температуры, вязкости, прочности, объемной массы теста.

Образование сбивного теста на стадии замеса и сбивания, в первую очередь, сводится к формированию вектора численных параметров, однозначно описывающих его реологические свойства. Определение этих параметров является метрологической базой для построения кинематической модели процесса замеса и сбивания бисквитного теста.

Интегральным операторным параметром реологических свойств при приготовлении сбивного теста является удельная мощность и работа замеса, сбивания и формования, а также объемная масса сбивного теста.

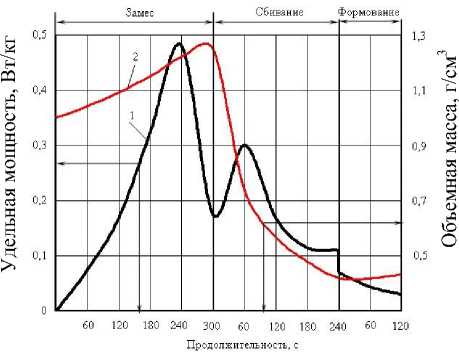

На основании проведенного анализа основных стадий приготовления сбивных бисквитных кондитерских изделий были определены наиболее важные информативные характеристики для каждой стадии (рисунок 2).

На основании анализа параметрической схемы можно сделать вывод о том, что основными интегральными технологическими критериями должны быть показатели, характеризующие затраты механической и тепловой энергии на формирование структуры сбивного теста и готовых изделий, а также объемная масса сбивного теста и удельный объем выпеченных изделий. Эти показатели объединяют все технологические операции, позволяют обработать математическую модель всего процесса приготовления сбивных бисквитных изделий, установить оптимальные значения как деформационного воздействия при формировании структуры, так и единичных показателей свойств полуфабрикатов и готовых изделий на каждой стадии технологического процесса.

Рисунок 2 - Параметрическая схема процессов производства сбивных бисквитных изделий

На схеме использованы следующие обозначения:

Wэ - влажность эмульсии;

С / Ж / В - соотношение са-хар/жир/вода;

ОЭ - однородность эмульсии;

W cm - влажность смеси муки;

О см - однородность смеси муки;

t э - температура эмульсии;

тэ - масса эмульсии;

тсм - масса смеси муки;

t CM - температура смеси муки;

Т доз - точность дозирования;

т доз - масса рецептурных компонентов;

П доз - последовательность дозирования рецептурных компонентов;

t вх - температура охлаждающей воды;

m вх - масса охлаждающей воды;

N удз - удельная мощность замеса;

t тз – температура замеса теста;

n з - частота вращения рабочего органа при замесе;

τ з – продолжительность замеса;

n сб - частота вращения рабочего органа при сбивании;

P сб - давление сбивания;

N удсб - удельная мощность сбивания;

t т сб - температура сбивного теста;

ρ тсб - объемная масса сбивного теста;

N удф - удельная мощность формования;

t т ф - температура отформованного теста;

m т ф - масса тестовой заготовки ;

ρ тф - объемная масса отформованного сбивного теста;

Т тф – точность формования тестовой заготовки.

t вып - температура выпечки

τ вып - продолжительность выпечки

V уд - удельный объем готового изделия

W изд - влажность мякиша изделия

П - пористость мякиша

Таким образом, установлены технологические критерии (удельная мощность и объем готовых изделий, объемная масса сбивного теста) процессов интенсивного замеса, сбивания и формования кондитерского теста и выпечки тестовых заготовок. Реализованы новые технологические приемы смеши-вaния, сбивания, формования и выпечки при производстве сбивных бисквитных изделий, которые открывают новые перспективы раз -работки высокоэффективных технологий и технологического оборудования для замеса, сбивания, формования и выпечки.