Разработка современных систем управления качеством функциональных продуктов

Автор: Сафронова Т.Н., Медведева О.М., Фаренкова И.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 7, 2013 года.

Бесплатный доступ

Работа посвящена разработке модели формирования качества безопасности при проектировании функциональной скоропортящейся продукции на мясной основе с использованием стандартов ИСО серии 9000 и принципов ХАССП.

Пищевые продукты, качество безопасности, принципы хассп, насср principles, функциональные продукты, технологические факторы, план контроля, критические точки, математическая модель

Короткий адрес: https://sciup.org/14083145

IDR: 14083145 | УДК: 658.562.3

Текст научной статьи Разработка современных систем управления качеством функциональных продуктов

Сегодня в России, как и во всем мире, реализуются национальные программы по оздоровлению населения, неотъемлемой частью которых являются меры по улучшению структуры питания и качества пищевых продуктов. Ключевыми аспектами при создании функциональных продуктов питания является научно обоснованный подбор физиологически функциональных пищевых ингредиентов с требуемыми санитарногигиеническими, медико-биологическими показателями, направленными лечебно-профилактическими свойствами, а также разработка новых технологических решений [1,2,4]. В условиях быстрого развития рынка функциональных продуктов отмечаются тенденции к внедрению современных систем управления качеством безопасности пищевых продуктов на основе стандартов ИСО серии 9000 и принципов ХАССП. В соответствии с ФЗ №184 «О техническом регулировании» при снижении объемов государственного контроля и надзора в сфере производства пищевых продуктов и действия добровольных технических требований, ответственность за качество и безопасность ложится на производителя. Данная проблема может быть решена путем использования различных анализаторов, которые позволяли бы получить информацию о состоянии продукта и параметрах процесса в режиме реального времени. Такой подход позволит формировать качество продукта в процессе его проектирования или производства.

Разработка модели формирования качества безопасности функциональных пищевых продуктов с использованием стандартов ИСО серии 9000 и принципов ХАССП при проектировании функциональных продуктов является актуальной задачей.

Цель работы. Разработка модели формирования качества безопасности функциональных пищевых продуктов с использованием стандартов ИСО серии 9000 и принципов ХАССП на примере полуфабрикатов на мясной основе для школьного питания.

В соответствии с целью исследования поставлены следующие задачи :

изучить влияние технологических факторов на формирование гарантированного качества продуктов питания на мясной основе;

разработать модели расчета риска и планов контроля функциональных продуктов на мясной основе;

рассчитать математические модели изменения показателей качества функциональных продуктов на мясной основе;

рассчитать параметры риска при проектировании функциональных продуктов на мясной основе;

разработать модели планов контроля качества функциональных продуктов на мясной основе при проектировании и производстве.

В качестве объектов исследования были определены: контроль за технологическими процессами, контроль за объектами, контроль за результатами, а также следующие методы системного анализа: метод процедур исследования операций для количественной оценки объектов исследования; метод анализа систем для исследования объектов в условиях неопределенности.

Современный технологический процесс представляет собой последовательность этапов, для каждого из которых существуют так называемые конечные точки, свидетельствующие об окончании этапов или всего процесса. Применение инструментов анализа и контроля предполагает, что конечная точка должна определяться не четко установленным временным промежутком, а достижением системой определенных для данного этапа свойств. В нашем исследовании подвергали анализу производственные циклы изготовления функциональных продуктов на мясной основе в зависимости от технологического решения: А – технология Cook and Chill and Freeze; Б – традиционная технология [3]. Системы управления для разных вариантов тех- нологических процессов различаются по измеряемым показателям, последовательности измерений, требованиям к их точности. В таблице 1 представлены технологические процессы и измеряемые параметры при производстве рубленых изделий с функциональными добавками на мясной основе. Анализ распределения групп измеряемых показателей двух технологических процессов показал, что качественные показатели применяются в большей степени при входном и приемочном контроле, как при технологическом процессе А, так и В. При входном контроле сырья не рассматривали контроль токсичных элементов, пестицидов, антибиотиков, которые регламентируются ГОСТами и ТУ. Количественные показатели двух технологических процессов также одинаковы. Наибольшее их число используется при осуществлении операций, связанных с изменением состава и свойств продукта.

Технологические процессы и измеряемые параметры

Таблица 1

|

Технологическая операция |

Аппарат |

Параметр процесса |

Параметр продукта до технологической операции |

Параметр продукта после технологической операции |

|

Б – традиционная технология |

||||

|

Дозирование функциональной добавки и смешивание |

Фаршемешалка |

t, мин |

М; СВ; рН |

М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

|

Формование |

- |

- |

М; орган. показ. |

М; орган. показ. |

|

Охлаждение и хранение |

Холодильный шкаф |

t, мин; Т˚С |

Т; М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

|

Технологическая обработка |

Жарочный шкаф |

Т˚С; t мин; φ% |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

|

Охлаждение и хранение |

Холодильный шкаф |

t, мин; Т˚С |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

|

А – технология Cook and Chill and Freeze |

||||

|

Дозирование функциональной добавки и смешивание |

Фаршемешалка |

t, мин |

М; СВ; рН |

М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

|

Формование |

- |

- |

М; орган. показ. |

М; орган. показ. |

|

Охлаждение и хранение |

Аппарат интенсивного охлаждения |

t, мин; Т˚С; Q,м/с |

Т; М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВСС; ЖУС; орган. показ.; микробиол. показ. |

|

Технологическая обработка |

Пароконвекционный аппарат |

Т˚С; t мин; φ%, Q, м/с |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

|

Охлаждение и хранение |

Аппарат интенсивного охлаждения |

t, мин; Т˚С; Q,м/с |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

Т; М; СВ; рН; ВУС; орган. показ.; микробиол. показ. |

Рассматриваемые технологические процессы значительно различаются по измеряемым параметрам, используемым при управлении: температура рабочей камеры, температура в толще продукта, влажность, скорость конвекции воздуха, продолжительность технологического процесса, содержание сухих веществ и т.д. Для продуктов с коротким сроком реализации важнейшим параметром качества является микробиологическая безопасность, которая может быть обеспечена измеряемыми параметрами технологического процесса: температурой рабочей камеры, продолжительностью тепловой обработки, температурой в толще продукта. На параметры микробиологической безопасности влияют номинальные значения и допустимые отклонения тепловых процессов, хранения сырья и готовой продукции.

Рассмотренные выше группы измеряемых величин имеют свои нормированные показатели, определенные в технической документации. При анализе технологических процессов определена группа показателей, участвующих в процессе управления качеством, но не являющихся измеряемыми, они относятся к расчетным показателям (пищевая ценность, экономическая эффективность и т.д.).

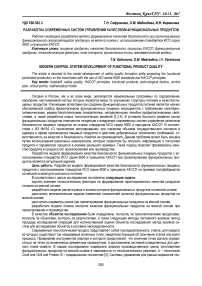

Качество и безопасность продуктов обеспечиваются соблюдением предельно допустимых норм токсичных элементов, нормативов по микробиологической безопасности. Контроль качества проводится при приемке сырья и готовой продукции, но для скоропортящихся продуктов, к которым относятся мясные рубленые изделия, этот показатель не является актуальным. Он может быть обеспечен косвенными показателями параметров процесса. Распределение показателей по группам риска (для полуфабрикатов) приведено в таблице 2. Анализируя представленные группы рисков, можно сделать вывод, что стабильность качества продукции с коротким сроком хранения в основном зависит от качества технологических процессов, уровня метрологического обеспечения, динамики контроля показателей. В определении точности технологических параметров значительную роль играют их допуски. На рисунке 1 представлен пример расчетной модели определения риска.

Виды рисков при производстве рубленых изделий на мясной основе

Таблица 2

|

Группа рисков |

Показатель и параметр |

||

|

Входной контроль |

Контроль технологических процессов |

Приемочный контроль |

|

|

1 |

2 |

3 |

4 |

|

Риск безопасности r б |

Для сырья: Токсичные элементы: кадмий 0,05 мг/кг; свинец 0,5 мг/кг; мышьяк 0,1 мг/кг; ртуть 0,03 мг/кг. Антибиотики: левомецитин 0,0003 мг/кг; тетрациклиновая группа 0,01 мг/кг; бацитрацин 0,02 мг/кг; гексахлорциклогексан (альфа-, бета-, гамма-изомеры) 0,1мг/кг; ДДТ и его метаболиты 0,1 мг/кг; Радионуклиды цезий 137 200бк/кг; Диоксины 0,000003 мг/кг. КМАФАнМ, КОЕ в 1 г 5 х 1Е5. БГКП в 0,001 г; S. aureus в 0,1 г. Патогенные микроорганизмы В т.ч. сальмонеллы и L. monocytogenes в 25 г не допускаютися. Органолептические показатели |

Температура и продолжительность хранения (Т; t, мин). Количество функциональной добавки (г). Время охлаждения и продолжительность хранения (t, мин). Конвекция воздуха в рабочей камере холодильника (Q,м/с). Органолептические показатели |

Для полуфабрикатов : КМАФАнМ, КОЕ в 1 г 5 х 1Е6. БГКП в 0,0001 г; S. aureus в 0,1 г. Патогенные микроорганизмы В т.ч. сальмонеллы и L. monocytogenes в 25 г не допускаются. Плесени, КОЕ в 1 г (для полуфабрикатов в панировке не допускаются); для полуфабрикатов не более 500 КОЕ в 1 г. Органолептические показатели |

|

Косвенный риск безопасности r бк |

Масса пищевого продукта (М). Содержание сухих веществ (СВ). Кислотность (рН). Активность воды (Aw). Температура внутри толщи продукта (Т). Санитарное состояние рабочей зоны. Квалификация персонала. Уровень метрологического обеспечения |

Время смешивания (t, мин). Температура внутри продукта при технологической обработке (Т). Температура внутри продукта при охлаждении (Т). Санитарное состояние рабочей зоны. Квалификация персонала. Уровень метрологического обеспечения |

Масса пищевого продукта, (М). Содержание сухих веществ (СВ). Кислотность (рН). Активность воды (Aw). Температура внутри толщи продукта (Т). Санитарное состояние рабочей зоны. Квалификация персонала. Уровень метрологического обеспечения |

Окончание табл. 2

|

1 |

2 |

3 |

4 |

|

Риск потребителя r п |

Масса пищевого продукта (М). Содержание сухих веществ (СВ). Пищевая ценность. Органолептические показатели. Температура внутри толщи продукта (Т). Для полуфабрикатов: КМАФАнМ, КОЕ в 1 г. 5 х 1Е6. БГКП в 0,0001 г. S. aureus в 0,1 г. Патогенные микроорганизмы В т.ч. сальмонеллы и L. monocytogenes в 25 г не допускаются. Плесени, КОЕ в 1 г (для полуфабрикатов в панировке не допускаются); для полуфабрикатов не более 500 КОЕ в 1 г |

Количество функциональной добавки (г). Температура и продолжительность хранения (Т;t, мин) |

Масса пищевого продукта (М). Содержание сухих веществ (СВ). Пищевая ценность. Органолептические показатели. Температура внутри толщи продукта (Т). Для полуфабрикатов: КМАФАнМ, КОЕ в 1 г. 5 х 1Е6. БГКП в 0,0001 г. S. aureus в 0,1 г. Патогенные микроорганизмы, В т.ч. сальмонеллы и L. monocytogenes в 25 г не допускаются. Плесени, КОЕ в 1 г (для полуфабрикатов в панировке не допускаются); для полуфабрикатов не более 500 КОЕ в 1 г |

|

Риск производителя (экономический) r п |

Масса пищевого продукта (М). Содержание сухих веществ (СВ). ВСС(%); ЖУС (%). Кислотность (рН). Пищевая ценность. Температура внутри толщи продукта (Т). Санитарное состояние рабочей зоны. Квалификация персонала. Уровень метрологического обеспечения. Себестоимость |

Количество функциональной добавки (г). Температура и продолжительность хранения (Т;t, мин). Температура внутри продукта при технологической обработке (Т). Температура внутри продукта при охлаждении (Т). Санитарное состояние рабочей зоны. Квалификация персонала. Уровень метрологического обеспечения |

Масса пищевого продукта (М). Содержание сухих веществ (СВ). ВУС (%). Кислотность (рН). Пищевая ценность. Органолептические показатели. Температура внутри толщи продукта (Т). Квалификация персонала. Санитарное состояние рабочей зоны. Уровень метрологического обеспечения. Себестоимость |

Рис. 1. Математическая модель расчета риска при производстве охлажденных полуфабрикатов

Т

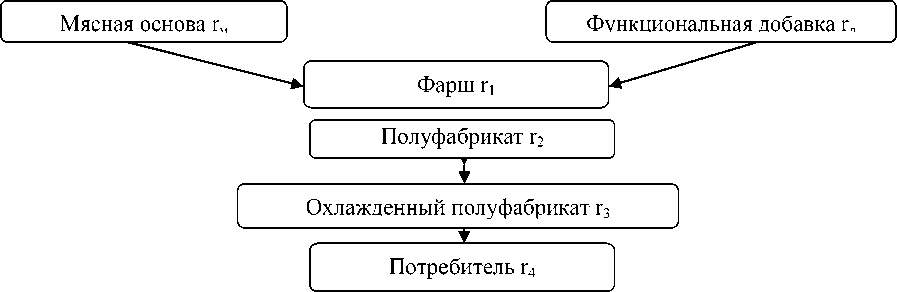

Рис. 2. План контроля качества функциональных полуфабрикатов на мясной основе при проектировании

Т

ПДУ Испытание 8 Реализация

Математическая модель расчета риска при производстве охлажденных рубленых полуфабрикатов на мясной основе r = (rм +rд)×r1 × r2× r3× r4.

Для обеспечения гарантии качества рубленых изделий на мясной основе при проектировании разработали схему технологии сравнения с контролем и ПДУ при проектировании и производстве функциональных продуктов на мясной основе. На рисунке 2 представлен пример схемы (для полуфабрикатов) технологии сравнения с контролем и ПДУ функциональных продуктов на мясной основе при их проектировании и производстве. Пищевая продукция гарантированного качества отвечает нормам предельно допустимых уровней неблагоприятных факторов (ПДУ), которые определены нормативной документацией. Кроме того, при проектировании определяются показатели сравнения с контрольным образцом. Изменение показателей качества, включая показатели безопасности, могут быть описаны линейными уравнениями. При этом область распространения рассматриваемых уравнений находится в пределах от нуля до предельно допустимого уровня, если он нормирован в технической документации. Расчет риска в отдельно взятой точке контроля сводится к определению вероятности того, что фактические значения контролируемого показателя или параметра технологического процесса находятся за пределами допуска, если этот показатель нормируем или сравним с контрольным образцом. Последующие расчеты базируются на предположении о том, что значения результатов испытаний подчиняются закону нормального распределения. Проводили расчет рисков, результаты значений риска анализировали для определения контрольных точек, в которых эти риски имеют наибольшее значение. Необходимо отметить, что число и значения рисков при проектировании продуктов значительно выше, чем при их производстве. Высокие значения рисков могут быть скорректированы установлением более жестких допусков, большим значением объема выборки или большим количеством повторных измерений. С учетом значений рисков нами разработаны технологические планы контроля качества функциональных продуктов на мясной основе при их производстве и проектировании с определением контрольных точек, пример представлен на рисунке 2.

Исследования показали, что использование различных анализаторов, которые позволяли бы получить информацию о состоянии продукта и параметрах процесса в режиме реального времени, а также инструментов управления процессом, могут управлять его ходом, что позволяет формировать качество продукта в процессе его проектирования.