Разработка технологии приготовления премиксов и оборудования для ее реализации

Автор: Афанасьев В.А., Денисов О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

В статье приведено обоснование и разработка технологии приготовления витаминных, минеральных и комплексных премиксов с вводом растительного масла и комплекта оборудования для ее реализации. При проведении исследований применяли двухкомпонентную смесь. В качестве основного компонента использовали измельченную пшеницу, а в качестве ключевых компонентов - металлическую примесь с магнитными свойствами, витамин В 2 и соль микроэлементов MnSO 4. Качество готовой смеси определяли по критерию однородности. Точность дозирования микрокомпонентов определяли путем дозирования витаминов В 5, Е, А и солей микроэлементов MnSO 4, FeSO 4, CuSO 4. Проведены также исследования по вводу масла растительного в наполнитель. При вводе масла в смеситель в количестве 2 % однородность смеси наполнителя с маслом составляла 94 %. Мелкодисперсный распыл масла обеспечивался специальной конструкцией форсунок. Для проведения исследований по смешиванию витаминов, солей микроэлементов с наполнителем разработан экспериментальный смеситель, состоящий из корпуса, нижняя часть которого имела форму сдвоенного желоба, и крышки. Внутри корпуса размещены два горизонтальных вала, вращающихся в противоположные стороны. На каждом валу имеется четыре ряда лопастей. В верхней части смесителя над лопастными валами расположен распределительный коллектор с форсунками. В результате проведенных исследований установлено, что точность дозирования витаминов В 5, Е, А в количествах 0,02 и 0,2 % не превышает 1 % от заданной массы компонента; точность дозирования солей микроэлементов MnSO 4, FeSO 4, CuSO 4 в количествах 0,2 % не превышает 1 % от заданной массы компонента; высокое качество смешивания обеспечивается конструкцией смесителя, который реализует псевдоожиженный метод смешивания.

Смешивание, компоненты, конструкция смесителя, критерий однородности

Короткий адрес: https://sciup.org/14040336

IDR: 14040336 | УДК: 664:542.69:621.867.4

Текст научной статьи Разработка технологии приготовления премиксов и оборудования для ее реализации

Важное место в производстве полнорационных комбикормов для различных групп сельскохозяйственных животных и птицы отводится премиксам – однородным смесям биологически активных веществ (БАВ) с наполнителем. Ввод премиксов в комбикорма осуществляется в небольших количествах, что выдвигает более высокие требования к их приготовлению на всех стадиях производства [1, 2].

Технология приготовления премиксов включает следующие операции: подготовка наполнителя; подача макрокомпонентов; подача средних компонентов; ввод микрокомпонентов; подготовка йодистого калия; ввод холин-хлорида и жира; дозирование и смешивание компонентов; затаривание продукции [3, 4].

Целью работы является обоснование и разработка технологии приготовления витаминных, минеральных и комплексных премиксов с вводом масла растительного и разработка комплекта оборудования для ее реализации.

Экспериментальные исследования проводили на компонентах премиксов, физикомеханические свойства которых приведены в таблице 1.

При проведении исследований двухвального лопастного смесителя периодического действия вместимостью 1000 л применяли двухкомпонентную смесь [5]. В качестве основного компонента использовали наполнитель (измельченная пшеница). В качестве ключевых компонентов применяли: металлическую примесь с магнитными свойствами, витамин В 2 и соль микроэлементов MnSO 4 .

Т а б л и ц а 1

Физико-механические свойства компонентов

|

Наименование компонента |

Влажность, % |

Объемная масса, кг/м3 |

Средний размер частиц, мм |

Угол естественного откоса, град |

|

В 3 |

1,2 |

577 |

0,24 |

44 |

|

В 5 |

0,5 |

708 |

0,02 |

50 |

|

Е |

0,5 |

620 |

0,32 |

37 |

|

А |

3,7 |

683 |

0,2 |

33 |

|

MnSO 4 |

26,8 |

1292 |

0,28 |

40 |

|

FeSO 4 |

39,2 |

765 |

0,3 |

55 |

|

CuSO 4 |

28,8 |

1302 |

0,64 |

36 |

|

Измельченная пшеница |

12,1 |

560 |

0,02 |

36 |

|

Металломагнитная примесь |

- |

2500 |

0,4 |

- |

|

В 2 |

1,5 |

430 |

0,7 |

50 |

|

MnSO 4 |

26,8 |

1292 |

0,28 |

40 |

|

Отбор проб осуществляется в смесителе в чественным показ различных его зонах. Пробы для оценки каче- чевого компонента ства смеси, получаемой в смесителе, отбирали по ГОСТ 13496.0-80. В каждом эксперименте 1 отбирали 10 проб. Концентрацию металломаг- К 0 = 1 -~А х ср нитной примеси в пробах определяли по V ГОСТ «Комбикорма. Методы определения со- где К – однородно держания металломагнитной примеси» с исполь- держание ключево зованием устройства для извлечения металло- Х – среднее ариф магнитных примесей У3-ДИМП. Содержание жания ключевого к витамина В 2 , соли микроэлементов MnSO 4 опре- n – количество про деляли по ГОСТ Р 52741, ГОСТ Р 51637. Технические Качество готовой смеси определяли по оборудования для критерию однородности, являющемуся коли- лей микроэлементо Технические характеристики комплекта оборудования для дозиро |

ателем распред в смеси: St X i - X cp У 1 n - 1 7 сть смешивани го компонента метическое зна омпонента по б. характеристик дозирования ви в представлены Т вания компоне |

еления клю- 100% (1) я, %; Х i – сов пробе, %; чение содер- n пробам, %; и комплекта таминов, сов таблице 2. а б л и ц а 2 нтов |

||

|

Наименование показателя |

Значение показателя |

|||

|

Наибольший предел взвешивания весового устройства, кг |

5 |

20 |

30 |

|

|

Наименьший предел дозирования компонентов, кг |

0,1 |

0,5 |

1 |

|

|

Объем бункера, м3 |

0,3 |

|||

|

Производительность шнекового питателя, м3/ч |

0,11 |

0,3 |

0,3 |

|

|

Датчик веса, кг |

10 |

50 |

75 |

|

|

Дискретность цифровой индикации массы компонентов, г |

2 |

5 |

5 |

|

|

Время дозирования компонентов, с |

240 |

|||

|

Установленная мощность, кВт |

0,75 |

0,75 |

0,75 |

|

|

Погрешность дозирования от наибольшего предела дозирования, % |

0,1 |

0,1 |

0,1 |

|

|

Погрешность дозирования от НмПВ |

1 |

|||

Технические характеристики шнековых питателей представлены в таблице 3.

Т а б л и ц а 3

Технические характеристики питателей

|

Диаметр шнека, мм |

Диаметр вала, мм |

Шаг, мм |

Частота вращения, об/мин |

Производительность, м3/ч |

Мощность, кВт |

|

78 |

55 |

25 |

58 |

0,11 |

0,75 |

|

96 |

55 |

25 |

93 |

0,3 |

0,75 |

Производительность шнековых питателей определяли путем дозирования микрокомпонентов В 3 и FeSO 4 за время, равное 60 с. Результаты определения фактической производительности питателей приведены в таблице 4.

Точность дозирования микрокомпонентов определяли путем дозирования витаминов В 5 , Е, А и солей микроэлементов MnSO 4 , FeSO 4 , CuSO 4 .

Эффективность работы комплекта оборудования с грузоподъемностью весов 5, 20 и 30 кг со шнековыми питателями производительностью 0,11 м3/ч и 0,3 м3/ч при дозировании микрокомпонентов витаминов В5, Е, А и солей микроэлементов MnSO 4 , FeSO 4 , CuSO 4 с разными заданными значениями масс компонентов от 100 до 1000 г определяли по относительному отклонению действительного значения масс компонентов от заданных значений.

Т а б л и ц а 4

Определение производительности питателей

|

Наименование компонента |

Объемная масса, кг/м3 |

∅ шнека, мм |

Частота вращения, об/мин |

Масса отобранной пробы за 60 с, г |

Производительность питателя |

|

|

кг/ч |

м3/ч |

|||||

|

FeSO 4 |

765 |

96 |

93 |

3315 |

198,9 |

0,3 |

|

В 3 |

681 |

78 |

58 |

1192 |

71,5 |

0,11 |

Экспериментальные данные для комплекта оборудования грузоподъемностью весов 5 кг со шнековыми питателями производительностью 0,11 м3/ч при дозировании витаминов В5, Е, А показывают, что точность дозирования не превышает 1 % по отношению к заданным значениям компонентов.

Экспериментальные данные для комплекта оборудования грузоподъемностью весов 20 и 30 кг со шнековыми питателями производительностью 0,3 м3/ч при дозировании солей микроэлементов MnSO 4 , FeSO 4 , CuSO 4 показывают, что точность дозирования не превышает 1 % по отношению к заданным значениям компонентов. Потребляемая мощность питателя при дозировании витаминов или солей микроэлементов составляет 0,26 кВт.

Технические параметры смесителя представлены в таблице 5.

Т а б л и ц а 5

Технические параметры смесителя

|

Наименование параметра |

Значение |

|

Вместимость, л |

1000 |

|

Однородность смешивания, % |

95 |

|

Время смешивания, мин. |

4 |

|

Время выгрузки, с |

10 |

|

Частота вращения лопастного вала, об/мин |

30 |

|

Установленная мощность, кВт |

16,1 |

|

Радиальный зазор между лопастями и корпусом, мм |

5 |

|

Количество ввода масла растительного, % |

4 |

|

Габаритные размеры, мм |

2380×1720×2070 |

|

Масса, кг |

1800 |

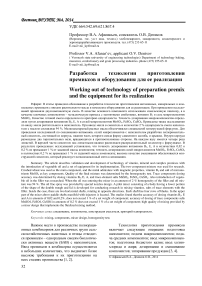

Эффективность работы смесителя определяли по однородности распределения ключевых компонентов металломагнитной примеси, витамина В2, соли микроэлементов MnSO4 и масла растительного. Высокая эффективность двухвального лопастного смесителя наглядно отображена на рисунке 1 в виде зависимости коэффициента вариации от времени смешивания наполнителя (измельченная пше- ница) с ключевым компонентом (марганец сернокислый) и витамином В2.

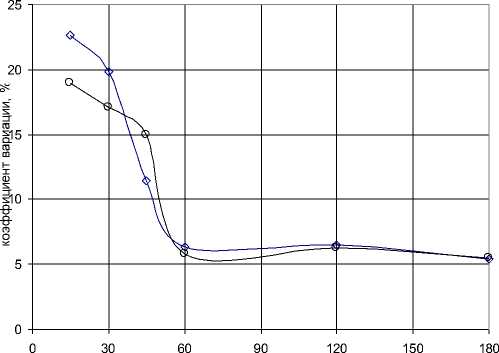

Смеситель обеспечивает однородность смеси 95 % за короткое время, равное 60 с. На рисунке 2 представлена зависимость коэффициента вариации от времени смешивания наполнителя (измельченная пшеница) с ключевым компонентом (металломагнитная примесь 0,1 %) при различных загрузках смесителя.

время смешивания, с

MnSO4

B2

ми компонентами

Рисунок 1. Зависимость коэффициента вариации от времени смешивания наполнителя с различными ключевы-

-•- левая сторона

-■- центр

-*- правая сторона

Время смешивания, с

Рисунок 2. Зависимость коэффициента вариации от времени смешивания при различных загрузках смесителя

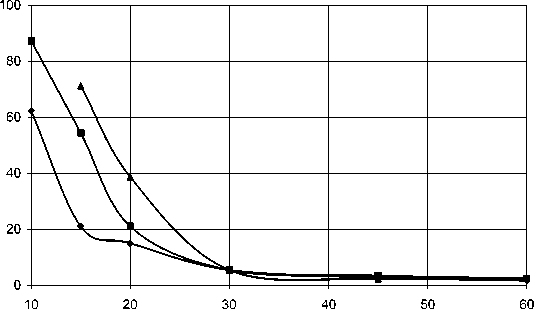

На рисунке 3 представлена зависимость коэффициента вариации от времени смешивания наполнителя (измельченная пшеница) с ключевым компонентом (металломагнитная примесь 0,1 %) при различных местах ввода его в смеситель. Эффективность работы смесителя при различных количествах ключевых компонентов по отношению к наполнителю:

металломагнитной примеси (0,2 %, 0,1 %, объемная масса 2500 кг/м3), витамина В 2 (0,02 %, объемная масса 430 кг/м3), соли микроэлементов MnSO 4 (0,6 %, объемная масса 1292 кг/м3) определяли при постоянных параметрах смесителя: вместимости смесительной ванны, равной 1000 л, частоте вращения лопастного вала 30 об/мин и окружной скорости 1,45 м/с.

-♦- 80%

-■- 100%

-*-110%

Рисунок 3. Зависимость коэффициента вариации от времени смешивания при различных местах ввода ключевого компонента в смеситель

Экспериментальные данные при изменении количества металломагнитной примеси от 0,2 до 0,1 % показывают, что однородность смеси составила 94-95 % за 60 с. Анализ экспериментальных данных по определению эффективности работы смесителя при вводе соли микроэлементов MnSO 4 в количестве 0,6 % (3000 г), витамина В 2 в количестве 0,02 % (100 г) показывает, что однородность смеси составляет 95 % за 60 с. При вводе масла растительного в смеситель в количестве 2 % однородность получаемой смеси составляет 94,49 % за 120 с, что обеспечивает получение высокогомогенной смеси за короткий промежуток времени.

Потребляемая мощность смесителем при смешивании витаминов и солей микроэлементов составляет 4,5 кВт.

Проведены также исследования по вводу масла растительного в наполнитель. Ввод масла в наполнитель осуществлялся установкой ввода жидких компонентов периодического действия. Данная установка позволяет дозировать масло в количестве от 1 до 100 л. При вводе масла в смеситель в количестве 2 % однородность смеси наполнителя с маслом составляла 94 %. Мелкодисперсный распыл масла обеспечивался специальной конструкцией форсунок, позволяющих увеличить эффективность поглощения масла.

Физико-механические свойства растительного масла: начальная температура 20 ° С, плотность 921 кг/м3, вязкость 0,059 Па·с.

Частоту вращения лопастного вала разрабатываемого образца смесителя приняли равной n2=30 об/мин, используя кинематическое подобие при разработке конструкций смесителей различной.

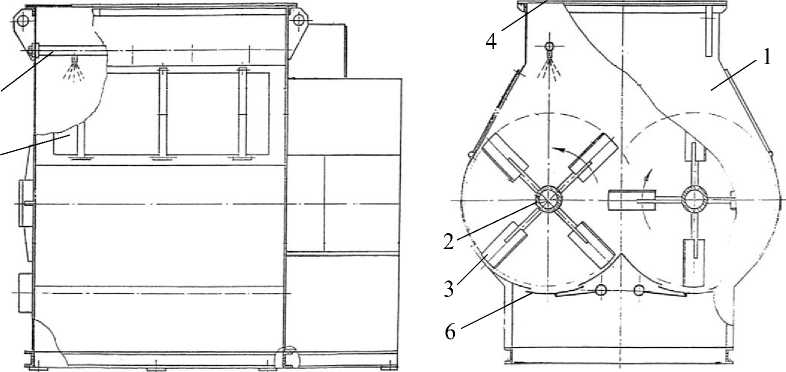

Для проведения исследований по смешиванию витаминов, солей микроэлементов с наполнителем разработан и смонтирован экспериментальный смеситель (рисунок 4), состоящий из корпуса 1 и крышки 4. Нижняя часть корпуса имеет форму сдвоенного желоба. Внутри корпуса 1 размещены два горизонтальных вала 2, вращающиеся в противоположные стороны. Валы установлены в подшипниковых опорах, расположенных на торцевых стенках корпуса 1 смесителя.

На каждом валу имеется четыре ряда лопастей 3. Угол поворота основных лопастей к оси вала 45º, а торцевых – 15º. Вращение лопастных валов смесителя осуществляется от электродвигателя через ременную и зубчатую передачи. В верхней части смесителя над лопастными валами расположен распределительный коллектор 5 с форсунками.

Разгрузка готовой смеси производилась через выпускные отверстия, расположенные в днище смесителя, которые в процессе смешивания закрыты задвижками 6. На корпусе 1 смесителя имеются два окна для производства профилактических и ремонтных работ, закрытых откидными дверками 7.

Во время работы смесителя создаются условия «псевдоожиженного слоя», обеспечивающие быстрое и эффективное смешивание. При этом осуществляется линейное транспортирование смеси и одновременно интенсивное смешивание перпендикулярно направлению транспортирования. Различная плотность и разные размеры компонентов смеси не оказывают существенного влияния на процесс смешивания, в связи с невесомым состоянием смеси. Это способствует эффективному и качественному смешиванию различных продуктов и обеспечивает получение гомогенной смеси за короткий промежуток времени.

На основании экспериментальных данных по результатам исследований экспериментальных образцов комплекта оборудования для дозирования и смешивания микрокомпонентов с наполнителем определены конструктивные, кинематические и технологические параметры смесителя (таблица 6).

Рисунок 4. Смеситель двухвальный лопастной: 1 – корпус, 2 – вал, 3 – лопасть, 4 – крышка, 5 – коллектор, 6 – задвижка, 7 – дверка

Т а б л и ц а 6

Расчетные параметры двухвального лопастного смесителя

|

Вместимость смесителя, л |

1000 |

|

Частота вращения лопастного вала, об/мин |

30 |

|

Габаритные размеры смесительной ванны, мм |

1450 x 1700 x 1500 |

|

Размеры лопасти, мм |

260 x 285 |

|

Угол поворота лопасти относительно вертикали, град |

45 |

В результате проведенных исследований двухвального лопастного смесителя вместимостью 1000 л для смешивания наполнителя с витаминами и солями микроэлементов установлено:

-

- точность дозирования витаминов В5, Е, А в количествах 0,02 и 0,2 % не превышает 1 % от заданной массы компонента;