Разработка технологии зерновых хлопьев для комбикормов

Автор: Остриков А.Н., Афанасьев В.А., Мануйлов В.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (71), 2017 года.

Бесплатный доступ

Разработан технологический процесс производства зерновых хлопьев, используемых при производстве комбикормов, который включает следующие основные операции: увлажнение зерна водой; отволаживание увлажненного зерна с целью перераспределения влаги по объему зерновки; пропаривание увлажненного зерна; плющение пропаренного зерна; сушка и охлаждение хлопьев. При выработке хлопьев из шелушенного зерна ячменя и овса перед подачей на линию плющения осуществляется снятие пленки с зерна этих культур и отделение лузги одним из существующих способов: способом измельчения с последующим просеиванием и отвеиванием пленок из сходовых фракций или способом шелушения на специальных машинах с отделением пленок. Влаготепловая обработка зерна с последующим плющением способствует улучшению вкусовых качеств и поедаемости корма, повышает питательную ценность углеводного и протеинового комплексов, снижает затраты организма на переваривание питательных веществ корма, позволяет инактивировать антипитательные вещества и очистить зерно от патогенной и иной микрофлоры. В процессе плющения происходит расщепление сложных углеводов, крахмал утрачивает первоначальную структуру и легче подвергается воздействию ферментов. Высушенные и охлажденные хлопья имеют удовлетворительную сыпучесть, не слеживаются. Влажность хлопьев не более 14%, температура не более, чем на 10 °C выше температуры окружающего воздуха, объемная масса 350-400 кг/м3. Разработанный комплект оборудования позволяет вырабатывать зерновые хлопья, использование которых в комбикормах и рационах молодняка крупного рогатого скота и свиней повышает продуктивность животных на 15-20% при снижении затрат корма на 12-15%. Зерновые хлопья используются при производстве полнорационных комбикормов для молодняка свиней (поросят в возрасте от 10 до 60 дней), комбикормов-концентратов для поросят в возрасте до 4 месяцев, телят в возрасте до 115 дней, высокопродуктивных коров, спортивных и тренируемых лошадей и дойных кобыл.

Плющение, технология, зерновые хлопья, комбикорм, влаготепловая обработка

Короткий адрес: https://sciup.org/140229718

IDR: 140229718 | DOI: 10.20914/2310-1202-2017-1-15-21

Текст научной статьи Разработка технологии зерновых хлопьев для комбикормов

Перспективным направлением производства комбикормов повышенной усваиваемости и доброкачественности является влаготепловая обработка зерна, доля которого в составе комбикормов не ниже 60–70%. Как известно, зерно злаковых культур содержит свыше 50% крахмала. Это ценный углевод, но ферментативная система пищеварительного тракта молодняка сельскохозяйственных животных мало адаптирована к перевариванию растительных кормов. Поэтому возникает необходимость в предварительном расщеплении биополимеров корма и переводе их в соединения, доступные действию пищеварительных ферментов [1].

Из всех имеющихся способов наиболее приемлемым и эффективным является обработка, заключающаяся в увлажнении, пропаривании и плющении зерна. Плющеное зерно можно широко использовать в рационах крупного рогатого скота, свиней, лошадей. Влаготепловая обработка зерна с последующим плющением способствует улучшению вкусовых качеств и поедаемости корма, повышает питательную ценность углеводного и протеинового комплексов, снижает затраты организма на переваривание питательных веществ корма, позволяет инактивировать антипитательные вещества и очистить зерно от патогенной и иной микрофлоры. В процессе плющения происходит расщепления сложных углеводов, крахмал утрачивает первоначальную структуру и легче подвергается воздействию ферментов [2, 3]. Однако, технология плющения до настоящего времени не нашла широкого применения на комбикормовых предприятиях из-за отсутствия отечественного оборудования. В связи с этим разработка технологии и оборудования для выработки хлопьев из зерна для кормления молодняка сельскохозяйственных животных является актуальной.

При производстве комбикормов для телят и поросят с целью повышения питательной ценности и усвояемости производят специальную обработку зерна. Для этого применяют следующие способы: экструдирование, микронизация, плющение и др. Исследованиями установлено, что применение гидротермической обработки зерна с последующим плющением (производство хлопьев) обеспечивает повышение переваримости крахмала в 1,5–2 раза, снижение доли неперева-риваемой клетчатки, инактивацию антипита-тельных веществ, улучшение переваримость протеина на 15–20%. Поэтому при производстве комбикормов для телят и поросят предлагается технология хлопьев из зерна [4].

На линии обработки зерна методом плющения вырабатывают хлопья из цельного зерна (ячменя, овса, пшеницы, кукурузы), шелушенного ячменя, шелушенного овса, из бобовых культур.

В связи с этим разработка технологии и комплекта оборудования для выработки хлопьев из зерна с целью повышения качества и эффективности использования комбикормов является актуальной.

Материалы и методы исследований

Для выработки хлопьев применяют зерно пшеницы по ГОСТ Р 52554, ячменя – по ГОСТ 28672, кукурузы – по ГОСТ 13634, овса – по ГОСТ 28673, гороха – по ГОСТ 28674.

Органолептические и физико-химические показатели зерновых хлопьев должны удовлетворять требованиям, представленным в таблице 1.

Зерно перед подачей на линию плющения должно обязательно пройти очистку от сорных, минеральных и металломагнитных примесей.

При выработке хлопьев из шелушенного зерна ячменя и овса перед подачей на линию плющения осуществляется снятие пленки с зерна этих культур и отделение лузги одним из существующих способов: способом измельчения с последующим просеиванием и отвеиванием пленок из сходовых фракций или способом шелушения на специальных машинах с отделением пленок.

Шелушенный ячмень и овес должны удовлетворять требованиям нормативной документации на данные виды продукции, ОСТ 00932117-001-95 «Ячмень кормовой шелушенный. Технические условия» и ОСТ 00932117004-96 «Овес кормовой шелушенный. Технические условия». В основном продукте шелушения ячменя допускается содержание сырой клетчатки не более 3,5%, овса – не более 5,3%.

Результаты исследований

В результате исследований была разработана технологическая схема линии производства хлопьев из зерна (рисунок 1) .

Технологический процесс производства зерновых хлопьев включает следующие основные операции: увлажнение зерна водой; отволаживание увлажненного зерна с целью перераспределения влаги по объему зерновки; пропаривание увлажненного зерна; плющение пропаренного зерна; сушка и охлаждение хлопьев. Очищенное или шелушенное зерно для обработки на линии плющения накапливается в оперативном бункере 1 . Технология шелушения включает снятие пленок с очищенного зерна ячменя или овса и отделение лузги.

Снятия пленок с ячменя осуществляется за один проход на шлифовальной вертикальной машине 12 для шелушения ячменя.

зерно

нория noria

перекидной клапан flap valve

grain

бункер подплющильный the bunker is flattening

шелушильная машина peling machine

вода water

аспиратор aspirator

ядро core

лузга lusk

увлажнительная машина the humidifying machine

бункер для отволаживания storage bunker

пар steam

кондиционер-пропариватель conditioner-steaming

хлопья cereals

сушилка-охладитель dryer-cooler

Рисунок 1. Технологическая схема линии выработки хлопьев из цельного зерна

Figure 1. Technological scheme of the production line of cereals from whole grains

И ц и flap valve

бункер подплющильный the bunker is flattening

питатель feeder двухвальцовая плющилка ouble-shaft conditioner

Снятие пленок с овса осуществляется за один проход на машине для шелушения овса марки ШМО. Для шелушения ячменя или овса можно применять и другие шелушильные машины, по техническим характеристикам аналогичные или выше. Продукт, полученный после прохода через шелушильную машину, провеивают в аспираторе 13 для отделения лузги и отбора ядра. В зависимости от качества ячменя и овса выход ядра должен достигать: по ячменю – не менее 80%, по овсу – не менее 55%. Содержание сырой клетчатки в шелушенном ячмене должно быть не более 3,5%, в шелушенном овсе – не более 5,3%.

Лузгу накапливают в отдельных бункерах и отгружают потребителям или объединяют с зерновыми отходами, измельчают и используют для выработки гранулированных кормовых смесей для жвачных животных.

Из накопительного бункера 1 линии плющения зерно подается на увлажнительную машину 3 , где подвергается увлажнению водой температурой 40–60 °C в течение 1–2 минут. Процесс увлажнения ведут таким образом, чтобы влажность зерна увеличилась на 4–5%.

После увлажнения зерно должно иметь следующую влажность:

-

• шелушенный ячмень: 15–17%;

-

• шелушенный овес: 14–15%;

-

• пшеница: 16–17%;

-

• кукуруза: 18–20%;

-

• ячмень: 16–17%;

-

• овес: 14–16%;

-

• горох: 17–19%.

Количество воды рассчитывают исходя из влажности зерна, подаваемого на увлажнение, по формуле:

M = Q W - W ) , (1)

100 - W2

где Q – производительность линии, кг/ч; W 1 – начальная влажность зерна, поступающего на увлажнение, %; W 2 – влажность, до которой необходимо довести зерно в результате увлажнения, %; 100 – максимальное содержание воды в продукте, %.

Расход воды устанавливают по ротаметру вручную. Отключение и включение воды производится по потоку зерна в самотеке. Увлажненное до необходимой влажности зерно поступает в бункер для отволаживания 4 для равномерного распределения влаги по объему зерновки. Равномерность распределения влаги по объему зерновки определяется длительностью отволаживания. Время нахождения зерна в бункере для отволаживания должно быть следующим:

-

• шелушенный ячмень: 2–3 часа;

-

• шелушенный овес: 2–3 часа;

-

• пшеница: 2–3 часа;

-

• кукуруза: 4–6 часов;

-

• ячмень: 3–4 часа;

-

• овес: 3–4 часа;

-

• горох: 4–6 часов.

Емкостью бункера должна обеспечивать отлежку зерна в течение 4–6 часов.

Увлажненное зерно с помощью разгрузителя направляется в пропариватель 5 для нагрева и дополнительного увлажнения зерновки. Пропаривание ведут при следующем режиме: давление пара – 0,3 МПа; расход пара 220 кг/т; температура пропаренного зерна 80–100 °C, влажность пропаренного зерна 20–21%. Продолжительность пропаривания и кондиционирования увлажненного зерна пшеницы, ячменя, овса и шелушенного зерна должна составлять 10–20 минут; кукурузы и гороха 20–30 минут.

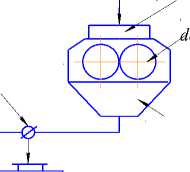

Пропаренное зерно подвергают плющению на двухвалковой плющилке 7 , имеющей систему регулирования числа оборотов валков и давления прижима валков, что обеспечивает получение хлопьев различной толщины.

Зазор между валками при плющении пшеницы, ячменя, овса должен быть в пределах 0,3–0,5 мм, при плющении кукурузы, гороха – от 0,8 до 1,0 мм. Толщина зерновых хлопьев, предназначенных для кормовых целей, должна быть в пределах 0,5–1,5 мм. При работе плющилки температура валков может возрастать до 100 °C, поэтому предусмотрено водяное охлаждение валков.

Равномерность подачи зерна и распределение его по длине валков плющилки осуществляется посредством валкового питателя 6 с регулируемой частотой оборотов от 5 до 45 об/мин.

В процессе плющения происходит расщепление сложных углеводов, крахмал утрачивает первоначальную структуру и легче подвергается воздействию ферментов. Продукт, выходящий из плющилки, накапливается в подплющильном бункере 8 с перекидным клапаном 10 для направления зерна на повторное пропаривание в начальный период работы оборудования до выхода на заданные режимы и параметры или хлопьев на сушку-охлаждение. Сушку и охлаждение влажных и горячих хлопьев проводят на сушилке-охладителе 9 . Сушка предназначена для снижения влажности хлопьев из пропаренного зерна и проводится горячим воздухом от парового калорифера. Охлаждение предназначено для снижения температуры высушенных хлопьев и проводится воздухом, нагнетаемым вентилятором из помещения.

Высушенные и охлажденные хлопья имеют удовлетворительную сыпучесть, не слеживаются. Влажность хлопьев не более 14%, температура не более, чем на 10 °C выше температуры окружающего воздуха, объемная масса 350–400 кг/м3.

Хранение зерновых хлопьев допускается в силосах или насыпью в складах напольного типа при соблюдении ветеринарно-санитарных норм. Гарантийный срок хранения не более одного месяца с момента изготовления.

Ориентировочная норма выхода зерновых хлопьев, выработанных из цельного зерна ячменя, овса, пшеницы, кукурузы, гороха на линии плющения зерна, составляет, не менее 98,3%. Норма выхода хлопьев из шелушенного ячменя составляет не менее 78,3%, шелушенного овса – не менее 53,3%, если производством предусматривается шелушение пленчатых культур.

Если производством не предусмотрено шелушение пленчатых культур и на линию плющения поступает зерно ячменя или овса без пленок, то норма выхода зерновых хлопьев из шелушенного ячменя и шелушенного овса составляет не менее 98,3%.

Контроль качества зерновых хлопьев при отпуске потребителю производится в соответствии с требованиями (таблица 1) .

Потери сырья при производстве зерновых хлопьев приведены в таблице 2.

Контроль технологического процесса приготовления зерновых хлопьев должен обеспечить выработку качественной продукции. Технологическому контролю подлежат все стадии производства, начиная от приема сырья и заканчивая отпуском готовой продукции. Производственный и лабораторный контроль технологического процесса выработки зерновых хлопьев и при передаче их для производства комбикормов осуществляется в соответствии со схемой (таблиц а 3) .

Таблица 1.

Органолептические и физико-химические показатели зерновых хлопьев

Table 1.

Organoleptic and physicochemical parameters of cereal flakes

|

Показатель | Index |

Характеристика и норма | Characteristic and norm |

Методы контроля | Control methods |

|

Цвет | Colour |

Соответствует цвету зерна или несколько темнее | Corresponds to grain color or slightly darker |

ГОСТ 10967 |

|

Запах | Smell |

Без плесневелого, затхлого и других посторонних запахов | Without moldy, musty and other foreign smells |

ГОСТ 10967 |

|

Влажность, %, | Humidity, %, |

14,0 |

ГОСТ 13586.5 |

|

Содержание металломагнитных примесей: частиц размером до 2 мм включительно в 1 кг, мг, | The content of metallomagnetic impurities: particles up to 2 mm in size, in 1 kg, mg, |

25,0 |

ГОСТ 13496.9 |

|

частиц размером свыше 2 мм | Particles larger than 2 mm |

Не допускается | Not allowed |

–"– |

|

Содержание целых зерен, %, | Content of whole grains, %, |

1,0 |

ГОСТ 13496.8 |

|

Толщина хлопьев, мм, не более | Flake thickness, mm, not more than |

1,4 |

Микрометром |

|

Атакуемость крахмала глюкоамилазой, мг/г, | Attachability of starch with glucoamylase, mg / g, |

80,0 |

По п. 6.5.2 |

|

Активность ингибитора трипсина (в гороховых хлопьях), мг/г, | The activity of the trypsin inhibitor (in pea flakes), mg / g, |

0,5 |

По п. 6.5.3 |

|

Токсичность | Toxicity |

Не допускается | Not allowed |

ГОСТ 13496.7 |

Таблица 2.

Потери сырья при производстве зерновых хлопьев

Table 2.

Loss of raw materials in the production of cereal flakes

|

Вид готовой продукции (хлопья) | Finished product type (flakes) |

Лузга и кормовые отходы, % от массы сырья Luzga and fodder waste, % of the mass of raw materials |

Некормовые отходы, % от массы сырья Non-carcass waste, % of the mass of raw materials |

Усушка, % от массы сырья Shrinkage, % of the mass of raw materials |

Механические потери, % от массы сырья Mechanical losses, % of the mass of raw materials |

|

из ячменя | From barley |

– |

0,4 |

1,0 |

0,3 |

|

из овса | From oats |

– |

0,4 |

1,0 |

0,3 |

|

из пшеницы | From wheat |

– |

0,4 |

1,0 |

0,3 |

|

из кукурузы | From corn |

– |

0,4 |

1,0 |

0,3 |

|

гороха | Peas |

– |

0,4 |

1,0 |

0,3 |

|

из шелушенного ячменя | From peeled barley |

19,1 |

1,0 |

1,3 |

0,3 |

|

из шелушенного овса | From peeled oats |

44,1 |

1,0 |

1,3 |

0,3 |

|

из шелушенного ячменя* | From the peeled apple * |

– |

0,4 |

1,0 |

0,3 |

|

из шелушенного овса* | From peeled oats * |

– |

0,4 |

1,0 |

0,3 |

Таблица 3.

Схема контроля процесса производства зерновых хлопьев

Scheme of control over the process of cereal production

Table 3.

|

Место контроля | Place of control |

Контролируемые показатели | Controlled indicators |

Периодичность контроля | Periodicity of control |

Кто осуществляет контроль | Who controls |

Способ осуществления контроля | Method of control |

|

Бункер для отво-лаживания | Bunker for laying |

Влажность увлажненного зерна | Humidity of moistened grain |

| |

Производственный персонал | Production personnel |

ГОСТ 13586.5 |

|

Пропариватель-кондиционер | Steamerconditioner |

Давление пара | Vapor Pressure |

Постоянно | Constantly |

–"– |

Согласно руководству по эксплуатации | According to the instruction manual |

|

Температура пропаренного зерна | Temperature of steamed grain |

Постоянно | Constantly |

–"– |

Измеритель температуры | Thermometer |

|

|

Влажность пропаренного зерна | Humidity of steamed grain |

–"– |

Органолептически | Organoleptically |

||

|

Плющилка | conditioner |

Зазор между валками | Clearance between rollers |

Перед пуском | Before starting |

–"– |

Согласно руководству по эксплуатации | According to the instruction manual |

|

Давление прижимного устройства | Pressing device pressure |

–"– |

–"– |

–"– |

|

|

Температура охлаждающей воды | Cooling water temperature |

Постоянно | Constantly |

–"– |

–"– |

|

|

Сушилка-охладитель | Dryer-cooler |

Влажность высушенных хлопьев | Moisture of dried flakes |

Через 2 часа работы | After 2 hours of work |

Производственный персонал | Production personnel |

ГОСТ 13586.5 |

|

Температура хлопьев после охладителя | Flake temperature after cooler |

–"– |

Измерительный инструмент | Measuring tool |

||

|

Толщина хлопьев | Flake thickness |

Через каждые 2 часа работы | Every 2 hours of work |

–"– |

Микрометром по ГОСТ 6507 | Micrometer |

|

|

При отпуске потребителю | When you leave the consumer |

Показатели в соответствии с ТУ | Indicators in accordance with specifications |

В среднем образце | In the mean sample |

Лаборатория | Laboratory |

ТУ 9296-043-00-932117 | |

Обсуждение результатов

Зерновые хлопья используются при производстве полнорационных комбикормов для молодняка свиней (поросят в возрасте от 10 до 60 дней), комбикормов-концентратов для поросят в возрасте до 4 месяцев, телят в возрасте до 115 дней, высокопродуктивных коров, спортивных и тренируемых лошадей и дойных кобыл.

Разработанный комплект оборудования позволяет вырабатывать зерновые хлопья, использование которых в комбикормах и рационах молодняка крупного рогатого скота и свиней повышает продуктивность животных на 15–20% при снижении затрат корма на 12–15%. Он обеспечивает пропаривание, кондиционирование, плющение зерна, сушку и охлаждение хлопьев.

Заключение

Предлагаемый комплект оборудования может быть использован на комбикормовых предприятиях для обработки зерна злаковых и бобовых культур при производстве стартерных комбикормов для телят и поросят, а также в животноводческих хозяйствах для подготовки зерна к скармливанию высокопродуктивным коровам или молодняку крупного рогатого скота и свиней

Список литературы Разработка технологии зерновых хлопьев для комбикормов

- Афанасьев В. А., Остриков А. Н. Приоритетные методы тепловой обработки зерновых компонентов в технологии комбикормов Воронеж, 2015. 336 с.

- Афанасьев В. А. Энерго-и ресурсосберегающие технологии комбикормов. Воронеж: ВГУИТ, 2017. 473 с.

- Крюков В. А., Зиновьев С. И. Интенсивность обмена веществ и продуктивность//Комбикорма. 2016. № 3. С. 70.

- Бунзель Д., Лемме А. Технологические и биологические аспекты тепловой обработки комбикормов//Комбикорма. 2015. № 12. С. 43-46.

- Спесивцев А. И. Процесс смешивания при производстве комбикормов//Комбикорма. 2016. № 3. С. 37-41.