Развитие прямого метода испытаний прочности сцепления фибры с матрицей

Автор: Жаворонков М.И., Пантелеев Д.А., Ерицян Х.А., Валиуллина А.И., Малиновская А.Е.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 5-1 (104), 2025 года.

Бесплатный доступ

Целью работы являлась разработка и апробация установки и методики проведения прямых испытаний прочности сцепления полипропиленовой макрофибры с матрицей. Разработанная установка включала нагружающее устройство и измерительную систему. Разработанное устройство позволяет вытягивать из образцов бетона и фибробетона отдельные волокна и при этом вести непрерывную запись диаграммы зависимости их проскальзывания от прилагаемой нагрузки. По полученной диаграмме можно определять прочность сцепления фибры с матрицей. Полученные данные могут быть использованы для анализа поведения фибробетона под нагрузкой, в частности, при изгибе или осевом растяжении.

Фибробетон, фибра, прочность, диаграмма, прочность, сцепление

Короткий адрес: https://sciup.org/170209318

IDR: 170209318 | DOI: 10.24412/2500-1000-2025-5-1-309-316

Текст научной статьи Развитие прямого метода испытаний прочности сцепления фибры с матрицей

В настоящее время, на кафедре технологии строительных материалов и метрологии Санкт-Петербургского государственного архитектурно-строительного университета продолжается исследования свойств фибробетона, армированного различными видами фибры и особенностей его поведения под нагрузкой.

Хорошо известно, что введение в состав бетона армирующих волокон различного происхождения и типоразмера может способствовать повышению его трещиностойкости, то есть способности сопротивляться образованию и развитию трещин. Численно, эту способность можно выразить в виде силовых и энергетических характеристик – энергозатрат на разных этапах деформирования – упругом, упругопластическом и пластическом, а также коэффициента интенсивности напряжений и джей-интеграла. Эти характеристики можно определить экспериментальным путем, по ГОСТ 29167-2021 «Бетоны. Методы определения характеристик трещи-ностойкости (вязкости разрушения) при статическом нагружении». Положения указанного документа регламентируют, в том числе, порядок построения диаграмм зависимостей прогибов изгибаемых образцов-призм от прилагаемый к ним нагрузок (диаграмм деформирования), а также порядок обработки таких диаграмм. Данный метод позволяет получать чрезвычайно информативные данные о поведении образцов бетона и фибробетона под нагрузкой, однако, сами испытаний оказываются весьма трудоемкими [1, 2]. Для решения указанной проблемы были предприняты попытки расчетным путем определять координаты ключевых точек диаграмм деформирования. Важной переменной в уравнениях координат этих точек является прочность сцепления фибры с матрицей [3-6]. Эта характеристика должна быть частью справочных данных, однако они, с учетом всего многообразия волокон, не отличаются полнотой. В связи с чем приобретают особую актуальность научные работы, направленные на пополнение таки справочных данных.

В настоящей работе испытаниям подвергались образцы мелкозернистого бетона и фибробетона, армированного синтетической макрофиброй Durus S500, длиной 48 мм и эквивалентным диаметром 0,7 мм, представленной на рисунке 1.

Рис. 1. Синтетическая макрофибра Durus S500

При проведении испытаний образцов фибробетона на растяжение при изгибе можно наблюдать такой механизм: в начале испытания, при действии непрерывно возрастающей нагрузки, развиваются упругие деформации образца, он приобретает некоторый прогиб, затем, происходит образование и слияние микротрещин, после чего образуется маги- стральная трещина, которая, в ходе своего развития, пересекает рабочее сечение образца, однако, при этом, не происходит его деление на части, поскольку армирующие волокна не разрываются, а продолжают удерживать условные половины образца и воспринимать некоторую нагрузку. Раскрытие магистральной трещины показано на рисунке 2.

Рис. 2. Раскрытие магистральной трещины в изгибаемом фибробетонном образце

В таких условиях на каждое волокно, пересекающее трещину, действует сила, направленная по нормали к поверхности разлома и вытягивающая его из матрицы. Очевидно, что направление действия такой силы будет меняться по мере раскрытия трещины, но на данном этапе исследования было принято решение пренебречь этим фактором.

Было предложено смоделировать такие условия работы фибры на особых образцах и специально разработанной установке и таким образом определить прочность сцепления фибры с матрицей.

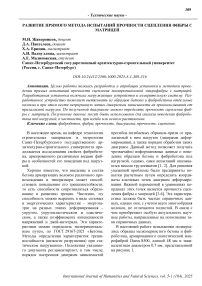

Была разработана специальная форма для изготовления нестандартных образцов (рис. 3).

Рис. 3. Изготовление нестандартных образцов

Была использована девятигнездная форма (рис. 3, а). Образцы имели длину и ширину 70 мм, а высоту можно регулировать в диапазоне от 5 до 90 мм. После укладки бетонной смеси в гнезда формы и ее уплотнения в све-жеуложенную смесь вставлялись волокна, до касания дна гнезд (рис. 3, б). Это было сделано для того, чтобы гарантировать строго определенную глубину анкеровки фибры в бетоне. После окончания схватывания, образцы с заанкеренными волокнами извлекались из формы. Затем на поверхность образца укладывалась силиконовая прокладка, толщиной 5мм и специальная силиконовая форма (рис. 3, в и г). После чего, в эту форму укладывалась высокопрочная бетонная смесь, а после окончания схватывания этой смеси си- ликоновая форма и прокладка удалялись (рис. 3, д). Это было сделано для того чтобы обеспечить возможность надежного закрепления фибры в зажимном устройстве вытягивающей машины. Для дополнительной анкеровки фибры в высокопрочной смеси эта фибра предварительно загибалась. После удаления формы и прокладки, образцы твердели и набирали прочность в шкафу нормального твердения при температуре 20±2°С и относительной влажности 95±5% в течении 28 суток с момента укладки смеси в девятигнездную форму.

В качестве матрицы, прочность сцепления фибры с которой определялась, был выбран мелкозернистый бетон, водоцементное отношение составило 0,45, а цементно-песчаное соотношение – 1:3. Для приготовления смеси был использован кварцевый песок с модулем крупности 2,34 и портландцемент класса ЦЕМ I 42,5 Н по ГОСТ 31108. Для изготовления цилиндрических элементов крепления фибры в зажиме вытягивающей машины была применена сухая строительная смесь ремонтная «Indastro Профскрин RC45».

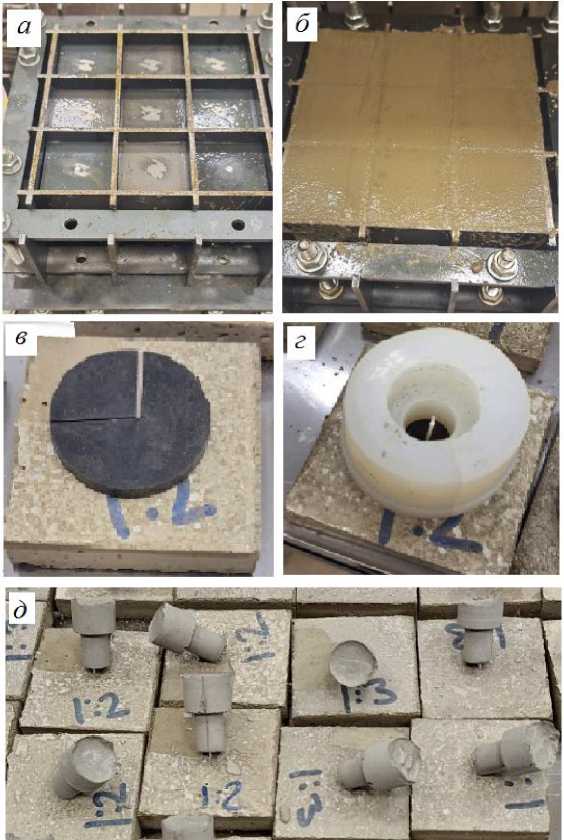

Специально для испытаний изготовленных образцов была разработана установка, представленная на рисунке 4.

Рис. 4. Общий вид разработанной установки

Установка включает нагружающее устройство в виде станины ж, винта а, линейных направляющих б, каретки в, и столика е с тисками д. Винт приводится во вращение электродвигателем, и, вращаясь, обеспечивает линейное перемещение каретки вдоль ее направляющих. Скоростью и направлением перемещения каретки можно управлять с предусмотренного в конструкции пульта. В разработанной установке предусмотрен тензометрический датчик-силоизмеритель и датчик контроля линейных перемещений г. С помощью несложного схемотехнического решения, показания датчиков отправляются в компьютер, где их можно обработать и сохранить.

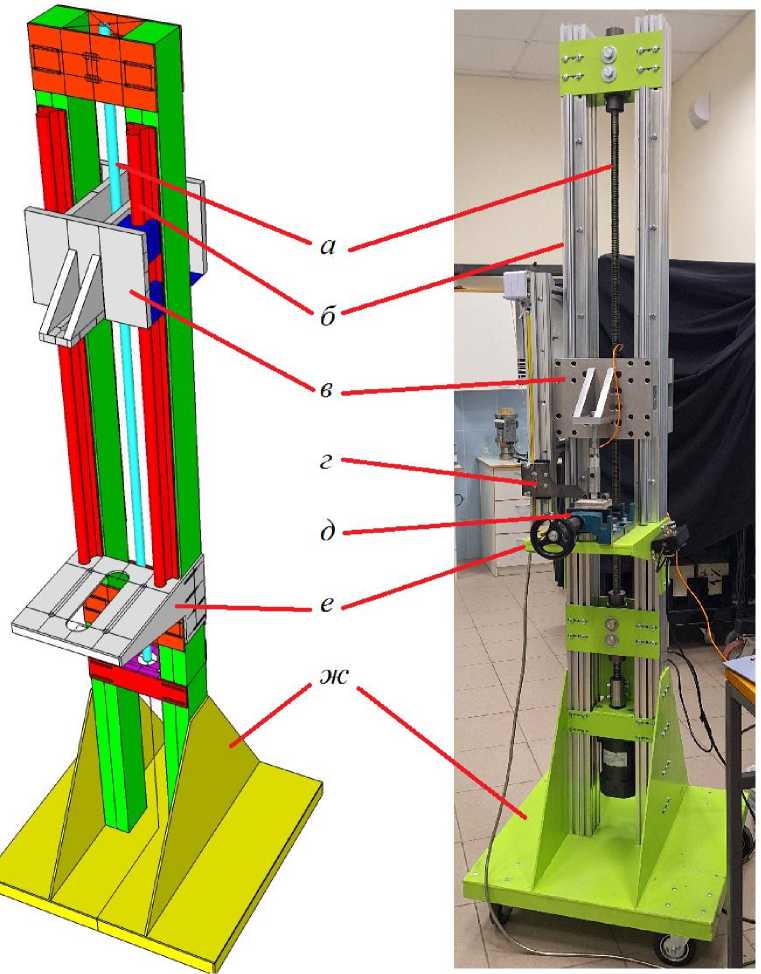

Подготовка образца к испытанию показана на рисунке 5.

Рис. 5. Подготовка образца к испытанию

Столик с тисками закреплен на установке неподвижно. В тисках необходимо зажимать образец как показано на рисунке 5, а. На каретке закреплен датчик-силоизмеритель и зажим для фибры. На рисунке 5, б показано открытый зажим, а на рисунке 5, в - закрытый. Также на рисунке 5 видны элементы крепления датчика линейных перемещений к фибре. Таким образом, при перемещении каретки измерялась величина вытягивания фибры относительно неподвижно закрепленного образца и сила, вызывающая это вытягивание (рис. 5, г).

По полученным показаниям датчиков строились диаграммы зависимостей перемещения волокон от прилагаемой вытягивающей силы, одна из таких диаграмм представлена на рисунке 6.

Рис. 6. Диаграмма зависимости проскальзывания фибры от прилагаемой силы

На представленной диаграмме видна особенность поведения фибры при вытягивании, которая состоит в том, что фибра вытягивается проскальзывая не равномерно, а ступенчато, с образованием на диаграмме пиков, соответствующих по горизонтальной оси 0,85 мм, 2,31 мм, 3,9 мм и 5,41 мм. Высота образца, то есть глубина анкеровки фибры, составила 16,39 мм. Скорость перемещения каретки вытягивающей машины была постоянной.

Линейно возрастающие участки диаграммы характеризуют упругое деформирование фибры, то есть ее удлинение. При приложении силы к отдельной фибре, она сначала удлиняется, соответствующим образом сокращаясь в диметре, потом при достижении вытягиваю- щей силой определенной величины, достаточной для преодоления силы трения между этой фиброй и бетонной матрицей, она скачкообразно проскальзывает. Такой механизм может быть обусловлен также и тем, что исследуемый вид фибры имеет периодический профиль.

Для определения численного значения прочности сцепления фибры с матрицей был применен метод регламентируемый положениями ГОСТ 32492-2015 «Арматура композитная полимерная для армирования бетонных конструкций Методы определения физико-механических характеристик», в соответствии с которым, прочность сцепления определяется по формуле (1):

P т =------ ndJ ж ф ан,ф

где τ – прочность сцепления фибры с матрицей; P – вытягивающая нагрузка; d ф – диаметр фибры ; l ан,ф – глубина анкеровки фибры.

При применении указанной формулы, расчет производился по максимальной нагрузке, при которой фибра начала проскальзывать.

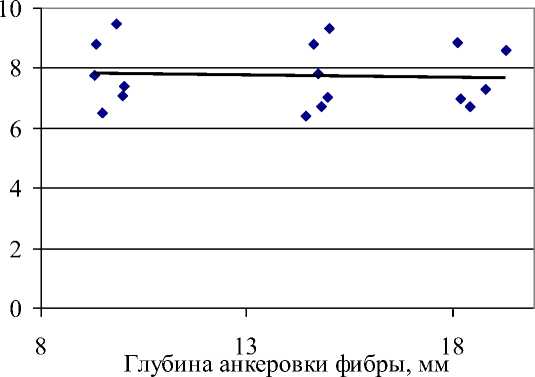

Было испытано три серии образцов, отличие состояло только в высоте образцов, то есть в глубине анкеровки фибры. Результаты определения прочности сцепления фибры с бетонной матрицей приведены на рисунке 7.

Рис. 7. Зависимость прочности сцепления фибры с матрицей от глубины анкеровки

По графику на рисунке 7 видно, что глубина анкеровки фибры не оказывает существенного влияния на прочность ее сцепления с матрицей.

Среднее значение прочности сцепления фибры с матрицей составило 7,73 МПа.

Проведение испытаний по описанной методике и с применением разработанной установки будет способствовать накоплению статистических и справочных данных, а также приобретению более полного представления о поведении фибробетона под нагрузкой.