Ресурсосберегающие термодинамические циклы в технологии хранения жидкого углеводородного топлива

Автор: Шевцов А.А., Шевцов С.А., Кошелев В.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

Предложены ресурсосберегающие термодинамические циклы по материальным и энергетическим потокам в технологии хранения жидкого углеводородного топлива в резервуарах с использованием парокомпрессионного теплового насоса, обеспечивающие снижение потерь топлива, образовавшегося в результате испарения. Тепловой насос укомплектован двухсекционным испарителем, рабочая и резервная секции которого попеременно работают в режимах конденсации и регенерации. Пары углеводородного топлива из резервуара отводятся в секцию испарителя, работающую в режиме конденсации. Вода, содержащаяся в парах топлива, конденсируется на теплообменной поверхности в виде ледяной корки, а отделившееся от воды сконденсированное топливо отводится в промежуточный сборник с возвратом в резервуар для хранения. Теплота конденсации хладагента в конденсаторе используется для нагрева промежуточного теплоносителя, который направляется на размораживание секции испарителя, работающей в режиме регенерации. После этой секции отработанный промежуточный теплоноситель возвращается в конденсатор в режиме замкнутого термодинамического цикла. Вода, образовавшаяся при размораживании, направляется на стадию биологической очистки. Таким образом, создаются реальные условия повышения энергетической эффективности и экологической безопасности технологии хранения жидкого угле-водородного топлива в резервуарах с максимальной конденсацией паров, образующихся в результате испарения.

Углеводородное топливо, ресурсосбережение, экологическая безопасность, технология хранения, испарение топлива, конденсация паров, парокомпрессионный насос, термодинамические циклы

Короткий адрес: https://sciup.org/140248302

IDR: 140248302 | УДК: 621.929 | DOI: 10.20914/2310-1202-2020-1-201-206

Текст научной статьи Ресурсосберегающие термодинамические циклы в технологии хранения жидкого углеводородного топлива

DOI: Оригинальная статья/Research article

Требования к экологической и промышленной безопасности производственных объектов и технологических процессов нефтяной отрасли постоянно растут, поэтому необходимость в совершенствовании технологий хранения жидкого углеводородного топлива, обеспечивающих сокращение потерь, остается в центре внимания специалистов отрасли [1–6].

Основным видом потерь нефти и нефтепродуктов, полностью не устранимых на современном уровне развития средств транспорта и хранения углеводородов, являются потери от испарения из резервуаров и других емкостей (авто- и железнодорожных цистерн, топливных баков автомобилей и др.) [4–6].

Ущерб, наносимый этими потерями, состоит не только в уменьшении количества топливных ресурсов, стоимости теряемых продуктов и снижении качества топлива, но и в отрицательных экологических последствиях, которые являются результатом загрязнения окружающей среды. [7].

Известные способы сокращения потерь углеводородного топлива от испарения объединяют общие недостатки: низкая степень сокращения потерь, они сложные и дорогостоящие, не обеспечивают выполнение требований пожарной безопасности объектов защиты по величине пожарного риска [4–6].

Анализ резервов эффективности наиболее перспективных технологий хранения жидкого углеводородного топлива показал целесообразность реализации компрессионных систем, позволяющих существенно сократить естественные потери нефтепродуктов от испарения [7].

В химической технологии все более широкое применение находят тепловые насосы (ТН), которые позволяют довести эксплуатацию оборудования до высокого энергетического совершенства в отношении рационального использования энергоносителей [8–12].

Идеология создания ТН базируется на масштабном опыте разработки холодильных машин (ХМ), что не всегда оправдано, поскольку температурные режимы работы, охлаждаемые и нагреваемые среды, рабочие тела и термодинамические циклы при совместной выработке тепла и холода в общем случае различаются. Это делает необходимым разработку и использование универсальных подходов анализа и поиска решений по повышению эффективности ТН и теплоснабжающих систем на их основе. Повышение эффективности теплонасосных установок за счет совершенствования их термодинамических циклов и схем может составить основу современных исследований в области сокращения потерь при хранении жидкого углеводородного топлива в резервуарах [5].

Цель работы – повышение энергетической эффективности и экологической безопасности технологии хранения жидкого углеводородного топлива в резервуарах. Предусматривается максимальная конденсация паров, образующихся в результате испарения, посредством замкнутых ресурсосберегающих термодинамических циклов.

Обсуждение

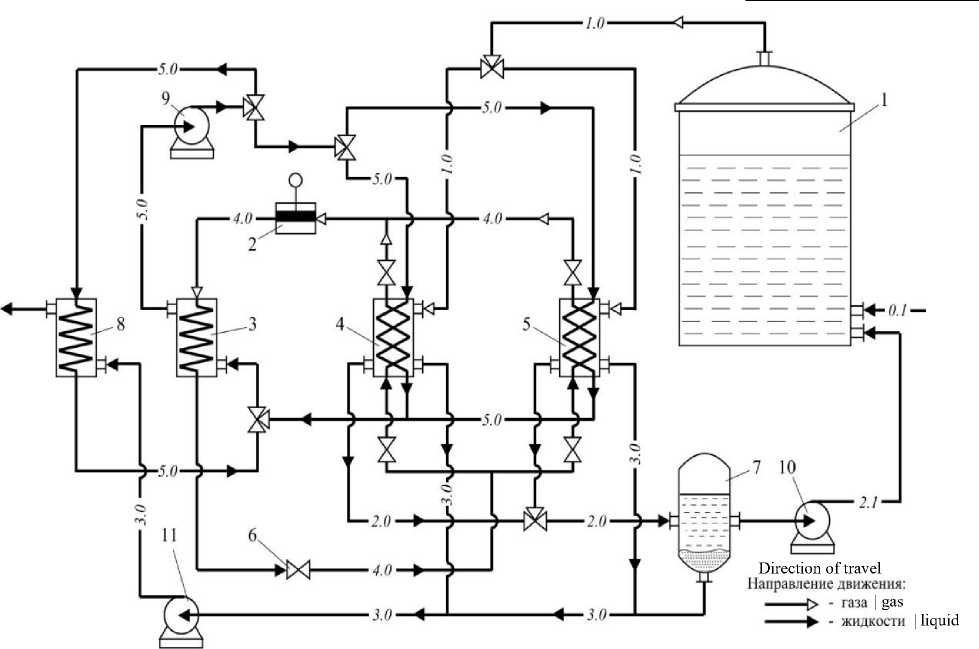

В соответствии с поставленной целью замкнутые ресурсосберегающие термодинамические циклы в технологии хранения жидкого углеводородного топлива осуществлялись с использованием парокомпрессионного теплового насоса по следующей схеме (рисунок 1).

Схема содержит: резервуар с жидким углеводородным топливом 1; компрессор 2; конденсатор теплового насоса 3, двухсекционный испаритель с секциями 4,5; терморегулирующий вентиль 6; промежуточный сборник 7; теплообменник-утилизатор 8; насосы 9, 10, 11; потоки: жидкого углеводородного топлива 0.1 ; паров углеводородов 1.0 ; сконденсированного углеводородного топлива 2.0 ; топлива, отделившегося от остатков воды 2.1 ; талой воды со следами углеводородов 3.0 ; хладагента 4.0 ; промежуточного теплоносителя 5.0 .

Исходное углеводородное топливо по линии 0.1 поступает в резервуар 1 на хранение. Пары топлива, образующиеся при наполнении резервуара и из-за суточных колебаний температуры окружающего воздуха, по линии 1.0 направляются в рабочую секцию двухсекционного испарителя 4, работающую в режиме конденсации, где происходит конденсация паров топлива посредством рекуперативного теплообмена с кипящим хладагентом.

Процесс конденсации жидкого углеводородного топлива сопровождается образованием ледяной корки на теплообменной поверхности рабочей секции испарителя из замерзающей воды, содержащейся в парах нефтепродукта. Пары нефтепродуктов достигают температуры «точки росы», и сконденсированное жидкое углеводородное топливо, освободившееся от значительной части влаги, по потоку 2.0 отводится в промежуточный сборник 7, где происходит отделение остатков воды от нефтепродукта при отстаивании с последующим его возвратом по потоку 2.1 с помощью насоса 10 в резервуар 1.

Рисунок 1. Технологическая схема применения парокомпрессионного теплового насоса при хранении жидкого углеводородного топлива в резервуарах

Figure 1. Technological scheme of applying a vapor compression heat pump for storing liquid hydrocarbon fuel in tanks

Для реализации технологии хранения жидкого углеводородного топлива в резервуарах используется парокомпрессионный тепловой насос, включающий компрессор 2, конденсатор 3, терморегулирующий вентиль 6 и двухсекционной испаритель с рабочей 4 и резервной 5 секциями, которые попеременно работают в режимах конденсации и регенерации.

Парокомпрессионный тепловой насос работает по следующему термодинамическому циклу. Хладагент, в качестве которого используется Хладон 13В1 CF3 Br с температурой кипения -57,8 °C и критической температурой 66,9 °C, сжимается в компрессоре 2 до давления конденсации и по замкнутому контуру рециркуляции 4.0 направляется в конденсатор 3. Конденсируясь, он отдает теплоту промежуточному теплоносителю – тосолу. Затем хладагент направляется в терморегулирующий вентиль 6, где дросселируется до заданного давления. С этим давлением хладагент поступает в секцию испарителя 4, работающую в режиме конденсации, где он кипит с выделением холода, который посредством рекуперативного теплообмена используется для конденсации паров углеводородного топлива. При снижении интенсивности процесса конденсации смеси паров топлива и воды рабочая секция 4 переключается из контура рециркуляции хладагента теплового насоса 4.0 на режим регенерации, а резервная секция 5 переключается на режим конденсации, выполняя функции рабочей секции. Такая организация переключения секций позволяет обеспечить непрерывность и максимальную эффективность процесса конденсации паров топлива. Пары хладагента после рабочей секции по замкнутому циклу 4.0 направляются в компрессор 2, сжимаются до давления конденсации и термодинамический цикл повторяется.

В технологии предусмотрена подготовка промежуточного теплоносителя, в качестве которого используется Тосол А40. Тосол нагревается в конденсаторе 3 теплового насоса за счет теплоты конденсации хладагента. Нагретый тосол отводится из конденсатора по двум потокам 5.0, один из которых подается на размораживание секции испарителя 5, работающей в режиме регенерации, а второй – направляется в теплообменник-утилизатор 8 для предварительного нагрева воды. При этом поток воды, образовавшейся при оттайке ледяной корки на теплообменной поверхности резервной секции испарителя, и поток воды со следами углеводорода, образовавшейся при осаждении в промежуточном сборнике 7, объединяются и с помощью насоса 11 отводятся через теплообменник-утилизатор 8 на стадию биологической очистки. Потоки отработанного промежуточного теплоносителя после резервной секции испарителя и теплообменника-утилизатора объединяются и возвращаются в конденсатор 3 с образованием замкнутого термодинамического цикла.

Для оперативного управления термодинамическими циклами необходимо непрерывно определять давление насыщенного пара жидкого углеводородного топлива и через него с минимальным количеством косвенных измерений устанавливать расход топлива, возвращаемого в резервуар, исключая возможные потери при хранении.

Давление насыщенных паров компонентов, входящих в состав жидкого углеводородного топлива, функционально связано с концентрацией паров нефтепродуктов и зависит от соотношения фаз «газ-жидкость» и температуры в резервуаре. Текущее значение насыщенного пара жидкого углеводородного топлива можно определить по эмпирической формуле, предложенной Н.И. Тихоновым [4]:

0,31

р =р, НП 38

V

10 + V

V Ж

4,0283

• 10

1252 T

где Т – температура жидкости, K; P 38 – давление насыщенного пара при температуре t= 38 °C, кПа; V п – объем газовой фазы, м3; V ж – объем жидкой фазы, м3.

По расчетному и измеренному значению насыщенного пара целесообразно вырабатывать сигнал отклонения, который в системах управления позволит сформировать управляющее воздействие на мощность привода компрессора теплового насоса. В этом случае создаются условия для реализации ресурсосберегающих термодинамических циклов, которые позволят рационально использовать рабочее тело (хладагент) в обратном цикле Карно парокомпрессионного теплового насоса, промежуточный хладагент в контуре рециркуляции обеспечить возврат жидкого углеводородного топлива по замкнутому термодинамическому циклу в резервуар с минимальными потерями от испарения.

Заключение

Предлагаемая технология хранения жидкого углеводородного топлива в резервуарах позволяет:

─ повысить энергетическую эффективность за счет рационального подключения к схеме парокомпрессионного теплового насоса;

─ обеспечить рекуперацию и утилизацию энергии теплоносителей и, как следствие, снизить удельные энергозатраты на реализацию технологии;

─ повысить пожарную безопасность, исключив образование взрывопожароопасных концентраций паров углеводородного топлива с воздухом за счет их полной конденсации;

─ повысить качество топлива, возвращаемого в резервуар для хранения, за счет удаления из него максимального количества воды;

─ обеспечить экологическую безопасность за счет организации замкнутых термодинамических циклов по материальным и энергетическим потокам, исключающих выброс вредных веществ в атмосферу, и отвода воды со следами углеводородов на биологическую очистку;

─ исключить финансовые потери, связанные с испарением жидкого углеводородного топлива при хранении в резервуарах.

Список литературы Ресурсосберегающие термодинамические циклы в технологии хранения жидкого углеводородного топлива

- Технический регламент о требованиях пожарной безопасности: Федер. закон от 22.08.2008 № 123ФЗ (в ред. от 10.07.2012 № 117ФЗ, 02.07.2013ФЗ).

- Кузнецов Е.В. Методы сокращения потерь светлых нефтепродуктов при проведении технологических операций на нефтебазах // Горный информационно-аналитический бюллетень. 2008. № 2. С. 316-322.

- Александров А.А., Архаров И.А. Моторные топлива. Современные аспекты безопасного хранения и реализации в городах-мегаполисах. Москва, Изд-во МГТУ им. Н.Э. Баумана, 2011. 352 с.

- Дьяков К.В., Левин Р.Е., Земенков Ю.Д. Сверхнормативные потери от испарения при хранении в резервуарах // Нефтегазовое дело. 2017. № 1. С. 184-189.

- Зоря Е.И., Лощенкова О.В. Оценка общедоступных технологий и методов определения потерь нефтепродуктов от испарения из резервуаров при хранении // Экологический вестник России. 2018. № 1. С. 24-31.

- Голомянов А.И., Гладченков В.М. Борьба с потерями от испарения легкокипящих нефтепродуктов // Состояние и инновации технического сервиса машин и оборудования: материалы X региональной науч.-практ. конф. Новосибирский гос. аграрный ун-т, 2018. С. 72-75.

- Артёменко В.А. Анализ способов уменьшения потерь нефтепродуктов при хранении // Сб. материалов IX Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых с международным участием, посвященной 385летию со дня основания г. Красноярска. Красноярск: Сибирский федеральный ун-т, 2013. URL: http://conf.sfu-kras.ru/sites/mn2013/section076.html

- Пат. 2693046, RU, С11С 3/04, C11C 3/10, C10L 1/02, C07C 67/03. Способ управления процессом переработки масличных семян в биодизельное топливо / Шевцов С.А., Ткач В.В., Тертычная Т.Н., Сердюкова Н.А. № 2018126879; Заявл. 20.07.2018; Опубл. 31.05.2019. Бюл. № 19.

- Шевцов С.А., Каргашилов Д.В., Хабибов М.У. Особенности проектирования резервуарных установок сжиженных углеводородных газов в системах автономного газоэнергоснабжения с учетом оценки пожарного риска // Пожарная безопасность. 2016. № 3. С. 150-155.

- Пат. 2622948, RU, B01D 5/00, F25J 3/00 Способ конденсации паров нефтепродуктов / Шевцов С.А., Каргашилов Д.В., Гаврилов А.М., Шуткин А.Н., Быков И.А. № 2016136785, Заявл. 13.09.2016; Опубл. 21.06.2017, Бюл. № 18.

- Yunus I.S., Wichmann J. W?rdenweber R. Lauersen K.J. et al. Synthetic metabolic pathways for photobiological conversion of CO2 into hydrocarbon fuel // Metabolic Engineering. 2018. V. 49. P. 201-211.

- DOI: 10.1016/j.ymben.2018.08.008

- Zhang X., Tang W., Zhang Q., Wang T. et al. Hydrodeoxygenation of lignin-derived phenoic compounds to hydrocarbon fuel over supported Ni-based catalysts // Applied Energy. 2018. V. 227. P. 73-79.

- DOI: 10.1016/j.apenergy.2017.08.078