Резервы энергоэффективности в технологии гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла

Автор: Лыткина Л.И., Шевцов А.А., Проскурина О.П.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (99) т.86, 2024 года.

Бесплатный доступ

В кормовых рационах животных и птицы должны присутствовать соединения, обладающие биологической активностью, недостаток которых традиционно восполняют добавлением премиксов, основой которых являются синтетические вещества. Способностью решить проблему полноценности кормов в значительной степени обладают суспензии микроскопических водорослей, которые являются ценными добавками для сельскохозяйственных животных и птицы, они способствуют лучшему усвоению кормов и увеличивают сопротивляемость организма к заболеваниям, являются хорошим профилактическим средством против авитаминозов, повышают привесы, увеличивают яйценоскость. Анализ современных технологий гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла позволил выявить неиспользованные резервы энергоэффективности и обеспечить их эффективную реализацию за счет применения абсорбционной водоаммиачной холодильной машины. Показано, что абсорбционная водоаммиачная холодильная машина позволяет радикально снизить эксплуатационные расходы на промышленное охлаждение гранулированного комбикорма за счет использования доступного альтернативного источника энергии, который дешевле затрат на подключение дополнительных электрических мощностей; обеспечивает более полное использование топливно-энергетических ресурсов и повышает экологическую безопасность технологии, полностью исключающую выброс отработанных энергоносителей в окружающую среду.

Гранулированный комбикорм, микроводоросль хлореллы, автотрофный биосинтез, энергоэффективная технология, холодильная установка

Короткий адрес: https://sciup.org/140305672

IDR: 140305672 | УДК: 57.083.13:636.087.7 | DOI: 10.20914/2310-1202-2024-1-22-30

Текст научной статьи Резервы энергоэффективности в технологии гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла

DOI: Оригинальная статья/Research article

Кормовые добавки на основе светозависимых микроорганизмов, к которым относится микроводоросль хлореллы, открывают инновационные возможности в создании ресурсосберегающих технологий комбикормов с использованием фотоавтотрофного биосинтеза, расширяющих ассортимент комбикормовой продукции [1–4].

В большинстве существующих технологий приготовление гранулированных комбикормов осуществляют по «сухому способу» с использованием пара Этот подход неприемлем для производства гранулированных комбикормов с вводом суспензии хлореллы. Высокая температура пара, подаваемого в пресс-гранулятор, не позволяет сохранить биологически активные

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Лыткина Л.И. и др. Вестник ВГУИТ, 2024, Т. 86, №. 1, С. 22-30 соединения, определяющие лечебно-профилактический эффект добавки [5–8].

При влажном способе гранулирования получают более пластичную кормосмесь при добавлении воды до 35%. Однако использование воды в качестве связующего компонента не позволяет обеспечить повышение пищевой, кормовой и биологической ценности комбикорма. В этой связи открываются возможности ввода суспензии микроводоросли хлореллы в качестве связующего компонента при получении кормовых гранул.

Наиболее перспективной с этой точки зрения является технология комбикормов, предусматривающая гранулирование рассыпного комбикорма с вводом суспензии фототрофной биомассы микроводоросли хлореллы и фуза растительных масел [9, 10].

Особенность технологии заключается в наличии участка автотрофного биосинтеза микроводоросли с вводом биомассы в рассыпной комбикорм, фракционировании рассыпного комбикорма на крупную, среднюю и мелкую фракции после гранулирования, сушки и охлаждения. При этом сначала среднюю фракцию покрывают фузом подсолнечного масла, обогащенного антиоксидантами и жирорастворимыми ферментами, а затем на дражированные гранулы наносят мелкую фракцию комбикорма. Стабилизацию температурных режимов на всех стадиях технологии обеспечивает абсорбционная бромисто-литиевая абсорбционная холодильная машина.

Несмотря на очевидные преимущества известной технологии, в ходе ее производственных испытаний на экспериментальном оборудовании были выявлены неиспользованные резервы, реализация которых повысит энергетическую эффективность получения гранулированного комбикорма.

Во-первых, абсорбционная бромисто-литиевая абсорбционная холодильная машина работает в области положительных температур и не может обеспечить подготовку низкопотенциального энергоносителя с температурой ниже 5 °С, что сдерживает скорость охлаждения гранулированного комбикорма после его сушки.

Во-вторых, при снижении температуры воздуха после сушки гранулированного комбикорма до температуры точки «росы», когда содержащаяся в нем влага конденсируется в виде капельной жидкости на поверхности теплообмена, нельзя гарантировать его полное осушение в связи с недостаточно низкой температурой конденсации влаги на охлаждающей поверхности испарителя. Для отделения паров влаги от воздуха с высоким влагосодержанием

В-третьих, не предусмотрена тонкая очистка отработанного сушильного агента, что негативно отразится на процессе конденсации влаги из отработанного после сушки воздуха; не рассматривается возможность подключения абсорбционной водоаммиачной холодильной установки в общую схему энергоснабжения способа, обеспечивающей получение низкотемпературного энергоносителя с высокой влагопоглощающей способностью, что позволило бы в установившемся режиме обеспечивать высокое качество гранулированного комбикорма при сохранении производительности поточной линии и эффективное охлаждение получаемого комбикорма перед закладкой его на хранение.

И наконец, в-четвертых, в технологии используется система непосредственного прямого охлаждения воздуха в испарителе абсорбционной холодильной машины. По сравнению с системами охлаждения промежуточным хладо-носителем возникает вероятность проникновения хладагента непосредственно в охлаждаемую среду, то есть в воздух, подаваемый на сушку и на охлаждение гранулированного комбикорма, что приведет к получению некондиционного комбикорма. Сравнение многолетних результатов наблюдения за этими системами в одних и тех же условиях показало снижение энергозатрат в системах с промежуточным охлаждением на 10–15%.

Исходя из вышеизложенного, сформулирована цель работы: повышение энергетической эффективности технологии гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла.

Организация и формирование энергоэффективной технологий гранулированных комбикормов основаны на принципах энергосбережения, рекуперации и утилизации вторичных энергоресурсов с возвратом низкопотенциальной энергии в тепловые и тепломассообменные процессы [11]. При этом использован балансовый метод распределения энергии в замкнутых термодинамических циклах по материальным и тепловым потокам в сочетании с комплексно-энергетическим подходом, подкрепленным методом эксергетического анализа при оценке термодинамического совершенства технологии, как системы процессов [12].

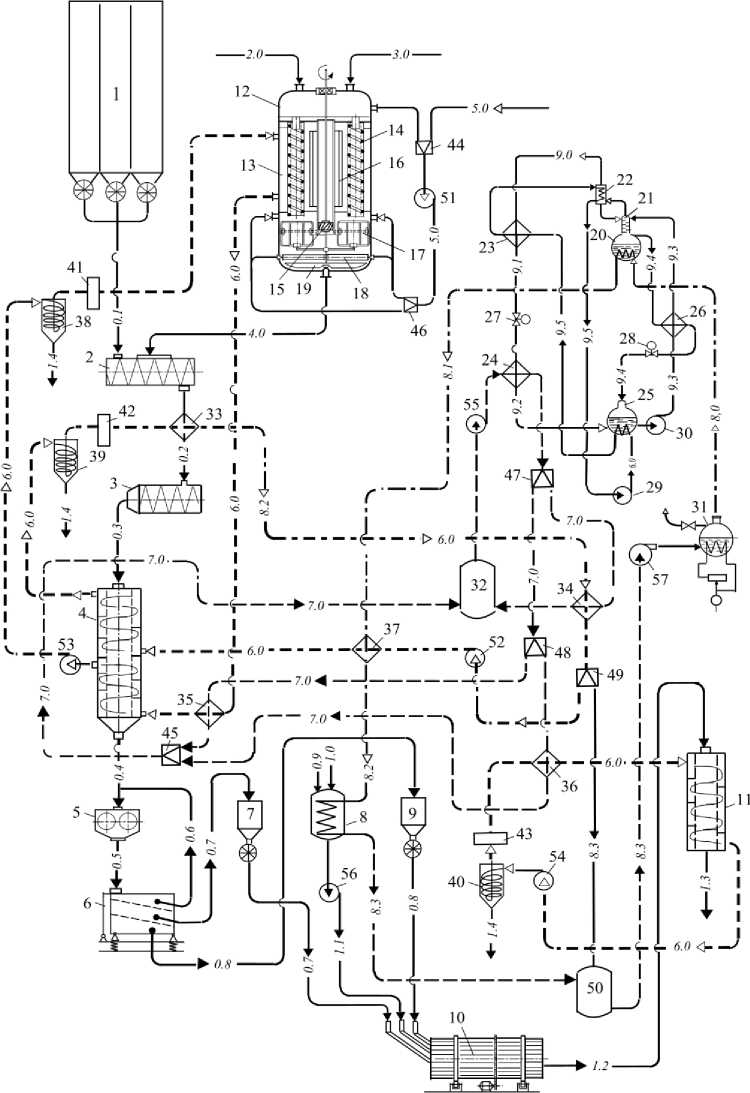

Схема предлагаемой технологии (рисунок) содержит бункеры для хранения рассыпного комбикорма 1 с роторными питателями; смеситель 2 с форсунками для ввода фототрофной биомассы; пресс-гранулятор 3; вертикальную колонку 4 с зонами сушки и охлаждения; валковый измельчитель 5; двухситовую просеивающую машину 6; оперативные бункеры 7 и 9 с роторными дозаторами; резервуар со змеевиком для подготовки растопленного фуза растительных масел 8; дражировочную машину непрерывного действия 10 с секционным барабаном; вентилируемый бункер 11; биореактор 12 с охлаждающей рубашкой 13, прозрачными трубками 14, вращающимся валом и установленным на нем роторным нагнетателем 15, коаксиально установленной светодиодной лампой 16, лопастями 17 перемешивающего устройства, барботажной трубкой 18 и импеллерной мешалкой 19 в нижней части корпуса биореактора, внутренняя поверхность которого выполнена светоотражающей; абсорбционную водоамми-ачную холодильную установку, включающую кипятильник 20 со змеевиком, ректификатор 21, дефлегматор 22, конденсатор 23, испаритель 24, абсорбер 25 со змеевиком, теплообменник 26, терморегулирующие вентили 27, 28, перекачивающие насосы 29 и 30, парогенератор 31; сборник тосола 32, рекуперативные теплообменники 33, 34, 35; 36; паровой калорифер 37; циклоны 38, 39, 40; фильтры тонкой очистки 41, 42, 43; смесители 44, 45; распределители потоков 46, 47, 48; водоотделитель 49; сборник конденсата 50; вентиляторы 51, 52, 53, 54; насосы 55, 56, 57; материальные и тепловые потоки: 0.1 – рассыпной комбикорм; 0.2 – рассыпной комбикорм, смешанный с суспензией фото-трофной биомассой; 0.3 – гранулированный комбикорм; 0.4 – высушенный и охлажденный гранулированный комбикорм; 0.5 – измельченный комбикорм; 0.6 – крупная фракция измельченного комбикорма; 0.7 – средняя фракция измельченного комбикорма; 0.8 – мелкая фракция измельченного комбикорма; 0.9 – эмульсия антиоксидантов и жирорастворимых ферментов; 1.0 – фуз растительных масел; 1.1 – смесь фуза растительного масла с эмульсией антиоксидантов и жирорастворимых ферментов; 1.2 – комбикорма с продуктами дражирования; 1.3 – готовый комбикорм; 1.4 – взвешенные частицы пылевидной фракции комбикорма; 2.0 – исходная суспензия микроводоросли; 3.0 – питательная смесь; 4.0 – суспензия фототрофной биомассы; 5.0 – смесь воздуха с углекислым газом; 6.0 – контуры рециркуляции воздуха; 7.0 – контуры рециркуляции тосола; 8.0 – перегретый пар; 8.1 – высокопотенциальный пар; 8.2 – низкопатенциальный пар; 8.3 – отработанный пар; 8.4 – конденсат; 9.0 – пары

Рассыпной комбикорм из бункеров 1 с роторным питателем по потоку 0 . 1 подают в смеситель 2 и смешивают с суспензией фото-трофной биомассы микроводорослей, которую вводят в смеситель с помощью форсунок по линии 4 , 0 . Насыщенный фототрофной биомассой рассыпной комбикорм после смесителя 2 по потоку 0 . 2 направляют в рекуперативный теплообменник 33 с отработанным после сушки воздухом, доводят температуру полученной смеси до 70–75 °С и получают влажные гранулы по технологии влажного гранулирования с влажностью 30–35%.

Влажные гранулы из пресс-гранулятора подаются сначала в зону сушки вертикальной колонки 4 и высушиваются до влажности 12–14% нагретым воздухом с температурой 100– 110 °С; а затем охлаждаются в зоне охлаждения воздухом с температурой 0–5 °С до температуры, не превышающей температуру окружающей среды более, чем на 10 °С.

Высушенный гранулированный комбикорм подается в валковый измельчитель 5 и после измельчения в двухситовую просеивающую машину 6 , в которой осуществляется фракционирование с получением крупной, средней и мелкой фракций. Крупная фракция возвращается в валковый измельчитель 5 на доизмельчение, средняя и мелкая фракции соответственно направляются в оперативные бункеры 7 и 9 .

Средняя и мелкая фракции, а также, нагретая до температуры 60–70 °С, смесь фуза растительного масла с эмульсией антиоксидантов и жирорастворимых ферментов из резервуара 8 подаются в секционный барабан дражировочной машины 10 .

Подсолнечный фуз является источником витаминов, белков, жиров, фосфора и других полезных веществ. Использование его в качестве добавки к кормам позволяет значительно улучшить рост молодняка, а также повысить продуктивность животных [13, 14].

В каждой из секций вращающегося барабана дражировочной машины при движении гранул осуществляется технологическая операция. Сначала среднюю фракцию с помощью форсунок покрывают фузом подсолнечного масла, обогащенного антиоксидантами и жирорастворимыми ферментами, а затем на дражированные гранулы наносят мелкую фракцию комбикорма.

Рисунок 1. Функциональная технологическая схема гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла

Figure 1. Functional technological scheme of granulated mixed fodders with the use of Chlorella microalgae and sunflower oil fuse

Фуз подсолнечного масла подогревается до температуры 70–75 °С в обогреваемом резервуаре 8 со змеевиком и получается растопленный фуз за счет рекуперативного теплообмена с низкопотенциальным паром, поступающим из парового калорифера 37 в змеевик резервуара 8 . При этом в резервуар 8 непрерывно подается эмульсия антиоксидантов и жирорастворимых ферментов, а также фуз подсолнечного масла.

Полученные в дражировочной машине гранулы охлаждаются в вентилируемом бункере 11 охлажденным воздухом до температуры, не превышающей температуру окружающей среды более, чем на 10 °С и отводятся в качестве готового комбикорма.

Подготовка суспензии фототрофной биомассы микроводоросли осуществляется в биореакторе 12 с внутренним светоотражающим покрытием, охлаждающей рубашкой 13, с прозрачными трубками 14, валом с роторным нагнетателем 15, коаксиально установленной светодиодной лампой 16, лопастями 17 перемешивающего устройства, барботажной трубкой 18 и импеллерной мешалкой 19 [15, 16].

Исходная суспензия микроводоросли подается в биореактор 12 , которая в виде жидкостной пленки стекает по внутренней поверхности прозрачных цилиндрических трубок 14 .

Биореактор работает по принципу непрерывной проточной ферментации с подачей питательной среды Тамийя в режиме хемостата. При этом поддерживается постоянная концентрация компонентов среды, причем постоянный подвод клеток не обязателен, поскольку в начальном периоде проводится периодическое культивирование, а затем включается подача жидкости с клетками или без ниx [10, 15 – 17].

Подача смеси углекислого газа с воздухом в фотобиореактор вместе с непрореагировавшей газовоздушной смесью осуществляется вентилятором 51 через патрубки барботажного устройства 18, которое обеспечивает дополнительное насыщение жидкости углекислым газом и равномерное распределение потока газовоздушной смеси в прозрачных трубках 14.

Расходы углекислого газа и воздуха устанавливались по показаниям манометров на газовом редукторе и компрессоре по эмпирической формуле:

Р = ( V расх / 0,78 d 2)2, (1) где Р – давление, Па; V расх – объемный расход газа, м3/с; d – внутренний диаметр трубопровода, м; ρ – плотность газа, кг/м3.

Предельная скорость движения газовоздушной смеси v 3 в противоточном режиме с истечением суспензии задавалась из условия [10, 18]:

lg

I g • d э • P.

= B - 1,75

1/8

N • (2)

I Pc J где dэ – эквивалентный диаметр пленки, м; µс – вязкость суспензии, сП; g – ускорение силы тяжести, м/с2; г,с – плотность газовоздушной смеси и суспензии, соответственно, кг/м3; В = 0,47 + 1,5 lg(dэ / 0,25); G, L – расход газовоздушной смеси и суспензии соответственно, кг/с.

Величина поверхностной освещенности светоприемной зоны (прозрачных трубок) фотобиореактора рассчитывается по методике [10, 19].

Планетарное вращение лопастей 17 относительно вала 15 создает дополнительную турбулизацию среды, обеспечивает выравнивание профиля концентраций клеток фототрофной биомассы, предотвращает появление застойных зон, преждевременное осаждение клеток культуры на дно аппарата и повышает продуктивность выращивания культуры автотрофных микроорганизмов.

Суспензия автотрофного микроорганизма подвергается равномерному воздействию световой энергии посредством коаксиально установленной светодиодной лампы 16 и отражению света от внутренней светоотражающей поверхности биореактора 12 .

В процессе освещения светодиодной лампой выделяется теплота, которую компенсируют подачей отработанного охлаждающего воздуха через циклон 38 и фильтр тонкой очистки 41 в охлаждающую рубашку 13 биореактора.

На выходе из прозрачных цилиндрических трубок 14 насыщенная углекислым газом суспензия автотрофной биомассы дополнительно насыщается газовоздушной смесью с помощью барботажных трубок 18 , при этом повышается суммарный коэффициент массооб-мена и тем самым интенсифицируется процесс культивирования.

Импеллерная мешалка 19 , закрепленная к валу в нижней части корпуса биореактора 12 , обеспечивает полноценную циркуляцию суспензии автотрофной биомассы в нижней части биореактора как в горизонтальной, так и вертикальной плоскости, затрачивая минимум механической энергии.

Готовая суспензия фототрофной биомассы выводится из биореактора в смеситель 2 .

Для получения низкопотенциальной энергии используется абсорбционная водоаммиачная холодильная установка, включающая кипятильник 20 с ректификатором 21 , змеевик и дефлегматор 22 ; конденсатор 23 ; испаритель 24 , абсорбер 25 ; теплообменник 26 ; терморегулирующие вентили 27 , 28 , рециркуляционные насосы 29 , 30 [20].

Полученный в парогенераторе 31 перегретый пар используется как источник энергии для функционирования абсорбционной водо-аммиачной холодильной установки.

Из парогенератора 31 перегретый пар направляется в змеевик кипятильника 20 , в котором происходит испарение водоаммиачного раствора при температуре 130–140 °С. Смесь образовавшихся паров воды и аммиака проходит через насадки ректификатора 21 , орошается крепким водоаммиачным раствором с массовой концентрацией аммиака в бидистиллированной воде не менее 35%, подаваемым в кипятильник 20 перекачивающим насосом 30 из абсорбера 25 через рекуперативный теплообменник 26 . Часть воды увлекается стекающим раствором по насадкам ректификатора 21 . При этом концентрация аммиачного пара возрастает.

Лыткина Л.И. и др. Вестник ВГУИТ, 2024, Т. 86, №. 1, С. 22-30 Концентрированные аммиачные пары отводятся в дефлегматор 22 , остатки воды конденсируются и стекают по насадкам ректификатора 21 в кипятильник 20 .

Осушенный аммиачный пар из дефлегматора 22 направляется в конденсатор 23 и конденсируется при температуре 50 °С, после чего поток жидкого аммиака дросселируется в терморегулирующем вентиле 27 до давления 0,29 МПа и температуры минус 10 °С, с которой он кипит в испарителе 24 .

Испаренный аммиак из испарителя 24 поступает в абсорбер 25 , орошаемый слабым водоаммиачным раствором с массовой концентрацией аммиака в бидистиллированной воде не более 5 % при температуре 35 °С, отводимым из кипятильника 20 через теплообменник 26 и терморегулирующий вентиль 28 . Поглощение в абсорбере 25 сопровождается выделением тепла, которое передается протекающей через змеевик абсорбера 25 оборотной воде.

Образовавшийся крепкий водоаммиач-ный раствор в абсорбере 25 рециркуляционным насосом 30 направляется в кипятильник 20 через теплообменник 26 . В теплообменнике 26 происходит предварительный нагрев крепкого водоаммиачного раствора, что приводит к охлаждению слабого водоаммиачного раствора, обеспечивая повышение его абсорбирующей способности и экономию тепловой энергии.

Рециркуляция оборотной воды через абсорбер 25 , конденсатор 23 и дефлегматор 22 с помощью рециркуляционного насоса 29 позволяет повысить энергетическую эффективность процессов конденсации паров воды в дефлегматоре 22 и паров аммиака в конденсаторе 23 и обеспечить отвод теплоты абсорбции из абсорбера 25 .

Высокопотенциальный пар после кипятильника 20 с температурой 115–120 °С направляется в паровой калорифер 37 для нагревания воздуха, подаваемого вентилятором 52 в зону сушки вертикальной колонки 4 .

Низкопотенциальный пар после парового калорифера 37 подается в змеевик резервуара 8 для подготовки растопленного фуза, обогащенного антиоксидантами и жирорастворимыми ферментами. Образовавшийся конденсат после резервуара 8 отводится в сборник конденсата 50 .

Для подготовки охлажденного воздуха в качестве промежуточного хладагента используется тосол. Охлаждение тосола до температуры минус 5 – 7 °С осуществляется посредством рекуперативного теплообмена с кипящим в испарителе 24 аммиаком. После испарителя

24 один поток тосола через распределитель 47 подается в рекуперативный теплообменник 34 , в котором посредством теплообмена конденсируют влагу из отработанного после сушки воздуха и возвращают в сборник тосола 32 . Второй поток тосола после распределителя 47 через распределитель 48 направляется в рекуперативные теплообменник 35 и 36 для охлаждения воздуха, подаваемого в зону охлаждения гранулированного комбикорма в вертикальной колонке 4 и на охлаждение готового комбикорма в вентилируемый бункер 11 .

Сконденсированная влага через водоотделитель 49 отводится в сборник конденсата 50 . Отработанный тосол отводится в сборник тосола 32 и насосом 55 подается в испаритель 24 с образованием контура рециркуляции.

Тосол не выводится из контура рециркуляции, при этом отсутствует необходимость в периодическом анализе воздуха на присутствие в нем тосола.

Осушенный в рекуперативном теплообменнике воздух до влагосодержания 0,005–0,009 кг/кг вентилятором 52 направляется сначала в паровой калорифер 37 и нагревается до температуры 100–110 °С, а затем в зону сушки вертикальной колонки 4 . Отработанный после сушки воздух через циклон 39 и фильтр тонкой очистки 42 сначала направляют в рекуперативный теплообменник 33 , в котором нагревают рассыпной комбикорм, смешанный с суспензией фототроф-ной биомассы перед пресс-гранулятором 3 , а затем подают в рекуперативный теплообменник 34 и термодинамический цикл повторяют.

Отработанный воздух после секции охлаждения вертикальной колонки 4 вентилятором 53 через циклон 38 и фильтр тонкой очистки 41 подают в охлаждающую рубашку 13 биореактора 12 на компенсацию тепловой энергии, излучаемой светодиодной лампой 16 , и возвращают в рекуперативный теплообменник 35 с образованием контура рециркуляции.

Воздух для охлаждения готового комбикорма вентилятором 54 через циклон 40 и фильтр тонкой очистки 43 охлаждают в рекуперативном теплообменнике 36 и подают в вентилируемый бункер 11 с возвратом в циклон 40 .

Предлагаемая технология гранулированных комбикормов и установка для его осуществления прошли производственную проверку на экспериментальном оборудовании в производственных условиях НПЦ ВНИИ Комбикормовой промышленности (г. Воронеж) во всем интервале варьируемых параметров (таблица 1).

Таблица 1.

Параметры процесса

Process parameters

Table 1.

|

Параметр Parameter |

Значение параметра | Value |

|||

|

По технологии (Пат. РФ 2411885) Patent |

По предлагаемой технологии Technology |

|||

|

Режим 1 Regime 1 |

Режим 2 Regime 2 |

Режим 3 Regime 3 |

||

|

Температура культивирования автотрофной биомассы микроводоросли хлореллы, °С | Temperature of cultivation of autotrophic biomass of Chlorella microalgae, °С |

20–25 |

25,0 |

28,0 |

32,0 |

|

Концентрация углекислого газа в воздухе в процессе культивирования, % Concentration of carbon dioxide in the air during cultivation, % |

1,5–3,0 |

1,5 |

1,75 |

3,0 |

|

Освещенность светодиодной лампы, клк Illumination of LED lamp, klk |

11,3…28,3 |

11,3 |

18,0 |

28,3 |

|

Содержание сухого вещества в готовой фототрофной биомассе, % Dry matter content in finished phototrophic biomass, % |

0,04–0,06 |

0,06 |

0,55 |

0,04 |

|

Расход газовоздушной смеси в биореакторе, м3/ч Gas-air mixture flow rate in bioreactor, m3/h |

3,0 |

3,0 |

3,5 |

4,0 |

|

Влажность гранул после пресс-гранулятора, % Granule humidity after the press-granulator, % |

17–19 |

30 |

32 |

35 |

|

Температура гранулирования, °С | Pelletising temperature, °С |

60–70 |

75 |

77 |

80 |

|

Температура воздуха, подаваемого на сушку, °С Temperature of air supplied for drying, °С |

80 |

100 |

105 |

110 |

|

Влагосодержание воздуха, подаваемого на сушку, кг/кг Moisture content of air supplied for drying, kg/kg |

0,005–0,009 |

0,005 |

0,007 |

0,009 |

|

Температура воздуха, подаваемого на охлаждение гранулированного комбикорма, °С | Temperature of air supplied for cooling of granulated mixed fodder, °С |

0–5 |

0 |

3 |

5 |

|

Влажность гранул после сушки и охлаждения, % Humidity of granules after drying and cooling, % |

12–14 |

12 |

13 |

14 |

|

Температура перегретого пара, подаваемого в кипятильник абсорбционной холодильной установки, °С Temperature of superheated steam supplied to the boilers of the absorption refrigeration unit, °С |

бромисто-литиевая lithium bromide |

водоаммиачная water-ammonia |

||

|

140–150 |

130 |

135 |

140 |

|

|

Температура перегретого пара, подаваемого в кипятильник абсорбционной холодильной установки, °С | Temperature of superheated steam supplied to the boilers of the absorption refrigeration unit, °С |

140–150 |

120 |

125 |

130 |

|

Температура отработанного воздуха после сушки, °С Temperature of exhaust air after drying, °С |

- |

80 |

85 |

90 |

|

Температура отработанного пара, подаваемого на нагревание подсолнечного фуза, °С | Temperature of exhaust steam supplied for heating of sunflower fuse, °С |

- |

90 |

95 |

105 |

|

Температура нагрева подсолнечного фуза в обогреваемом резервуаре, °С | Sunflower fuse heating temperature in the heated tank, °С |

60–70 |

70 |

72 |

75 |

|

Температура охлажденного воздуха, подаваемого в вентилируемый бункер, °С | Temperature of cooled air supplied to the ventilated bunker, °C |

7,0 |

5,0 |

8,5 |

10 |

|

Удельные энергозатраты, кДж/кг | Specific energy consumption, kJ/kg |

24480 |

23256 |

23011 |

22766 |

– использование промежуточного хладагента, в качестве которого используется тосол, позволит обеспечить простоту регулирования температуры охлаждаемой среды, в частности воздуха, подаваемого на охлаждение комбикорма и на конденсацию влаги из отработанного воздуха после сушки.

– абсорбционная холодильная машина позволяет радикально снизить эксплуатационные расходы на промышленное охлаждение гранулированного комбикорма за счет использования доступного альтернативного источника энергии, который дешевле затрат на подключение и использование дополнительных электрических мощностей;

– обеспечивает более полное использование топливно-энергетических ресурсов и повышает экологическую безопасность способа за счет организации дополнительных замкнутых рециркуляционных схем по материальным и энергетическим потокам, полностью исключающих выброс отработанных энергоносителей в окружающую среду;

– как правило, монтаж абсорбционных водоаммиачных холодильных установок осуществляют вне помещений на многоярусной металлической или железобетонной «этажерке», что исключает возможное негативное воздействие на обслуживающий персонал при аварийной утечке аммиака;

– обеспечивает снижение удельных энергозатрат на 5–7%.

Список литературы Резервы энергоэффективности в технологии гранулированных комбикормов с использованием микроводоросли хлореллы и фуза подсолнечного масла

- Мещерякова Ю.В. Культивирование микроводорослей хлорелла // Наука в центральной России. 2013. № 2. С. 56–60.

- Третьяков Е.А., Механикова М.В., Кулакова Т.С. Применение суспензии хлореллы в питании ремонтных телок // Молодой ученый. 2016. №. 6-5. С. 102-105. URL: https://moluch.ru/archive/110/27466

- Torres-Tiji Y., Fields F.J., Mayfield S.P. Microalgae as a future food source // Biotechnology advances. 2020. V. 41. P. 107536. doi: 10.1016/j.biotechadv.2020.107536

- Коноваленко Л.Ю., Мишуров Н.П., Пономарев С.В., Федоровых Ю.В. Технологии производства кормов для аквакультуры. М.: ФГБНУ «Росинформагротех», 2020. 80 с. Егоров Б. и др. Разработка усовершенствованной технологии гранулирования комбикормов // Пищевая наука и технология. 2019. Т. 13. № 2. С. 118–127.

- Неменущая Л.А. Перспективные направления технологического оснащения производства комбикормов // Техника и оборудование для села. 2021. №. 5. С. 25-29.

- Шенцова Е.С., Курчаева Е.Е., Востроилов А.В., Есаулова Л.А. Оптимизация процесса гранулирования комбикормов для молодняка кроликов и оценка их эффективности // Вестник ВГУИТ. 2018. Т. 80. № 3. С. 176–184. doi: 10.20914/2310–1202–2018–3–176–184 Пат. № 2736134, RU, A23K 50/40, A23N 17/00.

- Технологическая линия производства комбикормов нового поколения для пушных зверей / Афанасьев В.А., Остриков А.Н., Желтоухова Е.Ю., Богомолов И.С., Филипцов П.В.; заявитель и патентообладатель АО "НПЦ "ВНИИКП". № 2020101247; Заявл. 2020.01.10; Опубл. 2020.11.11, Бюл. № 32.

- Шенцова Е.С., Дранников А.В., Пономарев А.В., Ситников Н.Ю. Реализация прикладных задач автотрофного биосинтеза в технологии комбикормов // Вестник ВГТА. 2010. № 3. С. 19–22.

- Yan C., Zhang Q., Xue S., Sun Z. et al. A novel low-cost thin-film flat plate photobioreactor for microalgae cultivation // Biotechnology and Bioprocess Engineering. 2016. V. 21. P. 103-109. doi: 10.1007/s12257-015-0327-2 Пат. № 2810055, RU, A23K 40/10, A23N 17/00.

- Способ производства гранулированных комбикормов и установка для его осуществления / Лыткина Л.И., Шевцов А.А., Проскурина О.П. № 2023120013; Заявл. 30.07.2023; Опубл.21.12.2023, Бюл. № 36.

- Dogaris I., Welch M., Meiser A., Walmsley L. et al. A novel horizontal photobioreactor for high-density cultivation of microalgae // Bioresource Technology. 2015. V. 198. P. 316-324.

- Шевцов А.А., Л.И. Лыткина, А.В. Пономарев, Д.С. Хорхордин Исследование химического состава подсолнечного фуза // Хранение и переработка сельхозсырья. 2009. № 4. С. 78–80.

- Левахин Ю.И., Нуржанов Б.С., Рязанов В.А. Химический состав фуза подсолнечного, приготовленного по разной технологии, и мясная продуктивность откармливаемых бычков // Вестник мясного скотоводства. 2015. № 4(92). С. 105–109.

- Гайсина Л.А., Фазлутдинова А.И, Кабиров Р.Р. Современные методы выделения и культивирования водорослей. 2020. URL: https://clck.ru/Qk3av

- Шевцов А.А., Лыткина Л.И., Антипов С.Т., Остриков А.Н. и др. Математическое моделирование процесса культивирования светозависимых микроорганизмов в пленочном аппарате с противоточным движением фаз // Теоретические основы химической технологии. 2016. Т. 50. № 3. С. 335–342.

- Sun Z., Sun L., Chen G. Microalgal cultivation and nutrient removal from digested piggery wastewater in a thin-film flat plate photobioreactor // Applied biochemistry and biotechnology. 2019. V. 187. P. 1488-1501. doi: 10.1007/s12010-018-2889-x

- Coronado-Reyes J.A., Salazar-Torres J.A., Juárez-Campos B., Gonzalez-Hernandez J.C. et al. Chlorella vulgaris, a microalgae important to be used in Biotechnology: a review // Food Science and Technology. 2020. V. 42. P. e37320.

- Кругликова Л.Л., Савинова Д.М. Влияние фотометрических характеристик источника излучения на эффективность выращивания микроводоросли Chlorella vulgaris // Современные техника и технологии: сборник трудов XX международной научно-практической конференции студентов, аспирантов и молодых ученых, Томск, 14-18 апреля 2014 г. Томск: Изд-во ТПУ, 2014. Т. 1. С. 135-136.

- Леонов В.П. Абсорбционные холодильные машины. Москва: Издательство МГТУ им. Н.Э. Баумана, 2020. 74 с.