Роль использования минеральных волокон в процессе получения композиционных материалов специального назначения

Автор: Рысбаева И.А., Упенова А.Р.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Технология текстиля и одежды, дизайн

Статья в выпуске: 4 (142), 2023 года.

Бесплатный доступ

В данной статье освещены вопросы, связанные с составом, структурой и характеристиками минеральных наполнителей, а также их роль в производстве композиционных материалов. В зависимости от предназначения полимерных композиций и с учетом экономии ценного сырья, условий эксплуатации и декоративных требований процентное содержание исходного материала может варьироваться, что позволяет получать изделия с различными физико-механическими характеристиками, цветовой гаммой и другими эксплуатационными свойствами. Основная цель исследовательской работы заключается в изучении и определении возможности применения минеральных волокон при производстве композиционных материалов для специальных целей. Использование композитов предоставляет широкие возможности для расширения ассортимента полимерных материалов и разнообразия их свойств на основе уже существующих полимеров, выпускаемых промышленностью. Физико-химическая модификация существующих полимеров, их сочетание с веществами другой природы и структуры представляют собой перспективные направления для создания материалов с новым комплексом необходимых свойств. Исследование различных смесей полимеров, добавок, наполнителей и методов их обработки, включая введение в процесс синтеза или переработки полимера, позволяет получать композиционные материалы с различной структурой и требуемым комплектом эксплуатационных характеристик. Анализ применения минеральных наполнителей подчеркивает их разнообразие химического состава и физико-механических свойств, включая плотность, удельную поверхность, форму частиц и другие параметры. Проведенные исследования подтвердили возможность использования базальтового волокна и изделий на его основе в качестве термостойкого и стойкого к агрессивным и влажным средам компонента.

Минеральные волокна, композиционный материал, минеральные наполнители, базальтовое волокно

Короткий адрес: https://sciup.org/140303472

IDR: 140303472 | УДК: 550.01:66.01 | DOI: 10.48184/2304-568X-2023-4-61-69

Текст научной статьи Роль использования минеральных волокон в процессе получения композиционных материалов специального назначения

Композиционные материалы представляют собой уникальный класс материалов, объединяющих различные компоненты с целью создания материала с улучшенными свойствами по сравнению с отдельными компонентами. Количество каждого компонента должно быть сбалансировано или сопоставимо для достижения оптимальных свойств материала.

Когда компоненты объединяются, они создают синергетический эффект, который приводит к улучшению характеристик композитного материала по сравнению с исходными компонентами. Этот эффект может быть трудно предсказуемым и зависит от взаимодействия компонентов.

Композиты имеет определенную структуру, в которой взаимодействует несколько фаз. Обычно один компонент образует основную непрерывную фазу, которая называется матрицей. Другой компонент (или компоненты) является наполнителем, распределенным в матрице. Адгезионное взаимодействие между компонентами обеспечивает прочное сцепление, гарантируя монолитность и улучшенные свойства материала.

Получение композитов позволяет значительно расширить круг полимерных материалов и разнообразие их свойств уже на основе созданных и выпускаемых промышленностью полимеров. Физико-химическая модификация существующих полимеров, их комбинация с веществами иной природы, иной структуры – один из перспективных путей создания материалов с новым необходимым комплексом свойств.

Получение композитов предоставляет значительные возможности для расширения ассортимента полимерных материалов и разнообразия их свойств. Физико-химическая модификация существующих полимеров, их сочетание с веществами иной природы и структуры представляют собой перспективные методы создания материалов с новым, необходимым комплексом свойств.

Использование разнообразных комбинаций полимеров, добавок и наполнителей, а также различных методов их обработки при синтезе и переработке полимеров, обеспечивает создание композитных материалов с разнообразной структурой и необходимыми эксплуатационными свойствами.

Регулирование процентного содержания исходных компонентов в зависимости от целей, таких как экономия сырья, условия эксплуатации и декоративные требования, позволяет получать изделия с разнообразными физико-механическими характеристиками, окраской и другими эксплуатационными свойствами [4].

Многослойные композиты являются значимым типом композитных материалов, широко используемых в практике. Они формируются путем соединения слоев, включающих участки, армированные длинными непрерывными волокнами, и участки, содержащие короткие минеральные волокна.[3]. В качестве наполнителей для получения композиционных материалов специального назначения используются минеральные волокна, они могут снизить затраты, производительность и технологические характеристики материалов.

Целью исследовательской работы является исследование и возможности использования минеральных волокон в процессе получения композиционных материалов специального назначения. Для достижения этой цели необхо- димо определить целевую функцию роли минеральных волокон.

Минеральные волокна – это волокна, получаемые из неорганических соединений. Для переработки минеральных волокон необходимо знать химический состав, свойства, назначение сырья и область применения. Характеристика минералов приведена в табл.1.

Из табл. 1 видно, что минеральные наполнители обладают рядом преимуществ, такими как огнестойкость, термоустойчивость, экологичность, прочность, устойчивость к действию высоких температур и др.

Минеральные наполнители играют ключевую роль в формировании свойств полимеров, которые они заполняют. Эти наполнители представляют собой дисперсные порошки с размером частиц менее 0,15 мм и оптимальной удельной поверхностью, обычно в пределах 2500—5000 см2/г для практического применения. К минеральным наполнителям относятся также песок с размером зерен до 5 мм и щебень с размером зерен до 50 мм.

Степень воздействия минеральных наполнителей на свойства полимерных композиций зависит от их химического состава, дисперсности, формы частиц, состояния поверхности, процентного содержания и других факторов.

Химический состав наполнителя играет существенную роль в формировании различных характеристик композита. Однако в любом случае ключевым условием для усиления воздействия наполнителей в этих системах является высокая адгезия полимерного связующего к поверхности наполнителя и, следовательно, природа связей на границе раздела полимер-твердое тело. Другим важным условием является совместимость наполнителей и заполнителей с отвердителями и катализаторами. [5].

Для более точного изучения воздействия минеральных наполнителей на свойства композитных материалов рассмотрим основные характеристики таких наполнителей на примере базальтового волокна, которое широко используется в составах композитных материалов.

Таблица 1 – Характеристика минералов (минеральных наполнителей)

|

№ |

Минеральный наполнитель, химический состав |

Свойства |

Область применения |

|

1 |

Базальт, состав в %: SiO 2 – 49,06; TiO 2 – 1,36; Аl 2 O 3 – 15,70; Fe 2 O 3 – 5,38; FeO – 6,37; MgO – 6,17; CaO – 8,95; Na 2 O – 3,11; K 2 O – 1,52; MnO – 0,31; P 2 O 5 – 0,45; H 2 O – 1,62 |

|

используется для производства прессованных армированных изделий. |

|

2 |

Асбест, Mg 6 [Si 4 O 10 ](OH) 8 - гидросиликат магния |

- высокая огнестойкость |

используется в производстве тканей, картона, фильтров, брезентов, защитных костюмов, бумаги, строительных материалов и труб. |

|

3 |

Тальк, Mg 3 Si 4 O 10 (OH) 2 |

|

используется в текстильной и пищевой промышленностях |

|

4 |

Технический углерод, C - графит (углерод) |

- низкий коэффициент трения; - устойчивость к действию высоких температур. |

используется для производства: - огнеупорных лакокрасочных материалов; - материалов, работающих в агрессивных средах |

|

5 |

Барит BaSO 4 (сульфат бария) |

|

|

|

6 |

Волластонит Ca 3 (Si 3 O 9 ) Состав: окись кальция (СаО) 48,3%, двуокись кремния (SiO 2 ) 51,7%; иногда в состав входит до 9% закиси железа |

- инертен;

|

входит в состав наполнителя для ряда важных узлов автомобиля: тормозных колодок, подшипников скольжения, применяется в антикоррозионных покрытиях; - входил в теплоизоляционную обшивку космического корабля «Буран» |

|

7 |

Глинозем - Al 2 O 3 |

|

|

Базальтовое минеральное волокно является доступным сырьем и обладает уникальными свойствами, отвечающими требованиям к материалам технического и специального назначения, которое может быть использовано в композиционных материалах в качестве теплоизолирующего и термостойкого компонента. Это является предпосылкой для организации выпуска тканей специального назначения с использованием базальтового волокна.

В зависимости от условий эксплуатации могут быть использованы различные виды защиты, разработанные на основе этого материала. Свойства и преимущества базальта рассмотрены в рис.1:

Рисунок 1 – Свойства и преимущества базальта

Минеральное волокно из асбеста также способно расщепляться на очень тонкие и прочные волокна. Если длина волокон асбеста более 8 мм, из него изготовляют фильтры, брезенты, защитные костюмы и т.д. Свойства показаны на рис. 2

Рисунок 2 – Основные свойства асбеста

Тальк — минерал с кристаллической структурой, чаще всего принимающей ромбическую форму. В природе он присутствует в виде листовых зернистых пластов. Этот минерал является вторичным, образующимся в результате химических изменений силикатов магния, не содержащих алюминия [6]. Структура талька приведен на рис.3.

Рисунок 3 – Структура талька

Барит – минеральное сырье, из которого получается барий, разновидности соединений которого в виде карбоната, гидроксида, оксида, хлорида, нитрата, пероксида и многих других

[7] , он используются при выделке кожи и изготовлении тканого материала.

В работе для исследования взаимодействия базальтовых волокон с другими видами натуральных, синтетических и искусственных содержание волокон в механических смесях.

волокон исследовалось различное процентное Составы и соотношения компонентов (табл. 2).

Таблица 2 – Сочетание базальтовых волокон с другими видами волокон

|

Группа сочетаний |

Материалы |

соотношение компонентов |

|

1 |

Шерстяное волокно: базальтовое волокно |

90:10 |

|

2 |

Шерстяное волокно: базальтовое волокно |

70:30 |

|

3 |

Шерстяное волокно: базальтовое волокно |

50:50 |

|

4 |

Шерстяное волокно: базальтовое волокно |

40:60 |

|

5 |

Шерстяное волокно: базальтовое волокно |

40:60 |

|

6 |

Хлопчатобумажное волокно: базальтовое волокно |

70:30 |

|

7 |

Хлопчатобумажное волокно: базальтовое волокно |

60:40 |

|

8 |

Хлопчатобумажное волокно: базальтовое волокно |

50:50 |

|

9 |

Хлопчатобумажное волокно: базальтовое волокно |

40:60 |

|

10 |

Лавсановое волокно: базальтовое волокно |

90:10 |

|

11 |

Лавсановое волокно: базальтовое волокно |

70:30 |

|

12 |

Лавсановое волокно: базальтовое волокно |

50:50 |

В указанных составах толщина волокон шерсти составляет 140 мкм; толщина базальтового волокна 13 мкм, хлопкового волокна 110 мкм; лавсанового волокна 115 мкм.

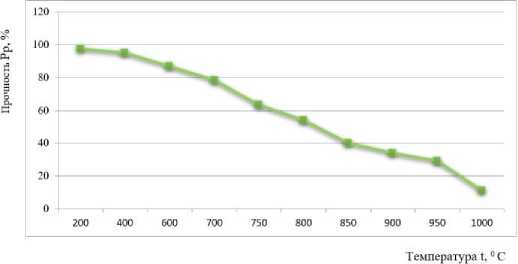

Сочетания базальтовых волокон с другими видами волокон были исследованы оптической микроскопией и визуально (рис. 4, 5, 6).

Рисунок 6 - Оптическая микроскопия контакта шерстяных волокон с базальтовыми микроскопия контакта синтетических волокон с базальтовыми микроскопия контакта хлопчатобумажных волокон с базальтовыми

Рисунок 4 – Оптическая

Рисунок 5 – Оптическая

При смешивании базальтового волокна с шерстяными волокнами (рис. 4) наблюдалось неравномерное, кучкообразное расположение базальтовых волокон и большая их осыпаемость. Из-под волокон шерсти видны волокна базальта и корольки.

Осмотр разных мест выявляет расположение отдельных волокон шерсти на поверхности базальтового волокна и отсутствие их контакта. Наблюдается в некоторых местах вплетение волокна шерсти в волокна базальта, на стыке базальта с шерстью контакт отсутствует. Выявлены ярко выраженные границы раздела шерсти и базальтового волокна.

В зоне осыпаемости базальтовых волокон обнаружена сцепляемость шерстяных волокон с шерстью. Почти аналогичная картина наблю- дается при рассмотрении взаимодействия базальтового волокна с синтетическим волокном (рис. 5) и с хлопковым (рис. 6).

По результатам исследований, по сочетанию базальтовых волокон с другими волокнами, можно сделать вывод, что базальтовое волокно не сцепляется с ними, при размешивании сыпется.

При сочетании базальтовых волокон с другими волокнами базальтовое волокно не подвергается смешиванию, что делает не возможным получение нового материала.

Однако, базальтовое минеральное волокно является доступным сырьем и обладает уникальными свойствами, отвечающими требованиям к материалам технического и специального назначения, а также учитывая его несцепляемость с другими волокнами, необходимо разработать композит на их основе с использованием местных связующих веществ, что позволит применять его в качестве термостойкого и теплоизолирующего слоя в составе трехслойного композиционного материала.

В связи с вышеизложенным были исследованы температуростойкость, стойкость во влажной и агрессивных средах.

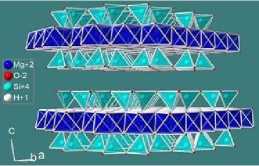

Исследования температуростойкости базальтовых волокон проводились с целью определения области температур для применения их в качестве высокотемпературной теплоизоляции.

Температуростойкость определяется способностью сохранять прочность после тепловой обработки. Температуростойкими считаются волокна с показателем прочности не менее 30 % (табл. 3, рис. 7).

Приведенные в табл.3 данные показывают, что при нагреве до 650 оС и последующем охлаждении базальтовые волокна незначительно снизили свою прочность (10 - 20 %). При дальнейшем повышении температуры прочность резко уменьшается, а при 950о С прочность составляет около 30 % от исходной. При температуре 1050 °С и более волокна разрушаются.

Таблица 3 – Прочность волокон выдержанных при высоких температурах

|

Показатель прочности, % |

Остаточная прочность после термообработки при температуре 0С,% |

|||||||||

|

200 |

400 |

600 |

700 |

750 |

800 |

850 |

900 |

950 |

1000 |

|

|

99,8 |

97,6 |

95,3 |

87,1 |

78,6 |

63,5 |

54,1 |

40,1 |

34,2 |

29,2 |

11,3 |

Рисунок 7 – Изменение прочности волокон после тепловой обработки

Таким образом, базальтовые волокна (d=3мкм) могут быть использованы в качестве термостойкого компонента в составе композиционных материалов.

Для установления устойчивости базальтовых волокон во влажной среде была определена прочность при растяжении, а также при воздействии влажной среды.

Исследуемые волокна испытаны после выдержки во влажных условиях с относительной влажностью воздуха 60 % и 98 ± 2 % в течение года. Результаты проведенных испытаний приведены в табл. 4.

Сравнительная стойкость С d , % волокон определялась по формуле 1.

Cd = δu / δ0 ,

где δ 0 - предел прочности волокон при растяжении до испытания. МПа;

δ и - предел прочности волокон при

Прочность исследуемого волокна после влажностной обработки еще достаточно высокая.

растяжении после испытаний, МПа.

Таблица 4 – Изменение прочности волокон после их выдерживания во влажной среде

|

Исходные значения |

Через 6 месяцев, ϕ = 98 ± 2% |

Через 12 месяцев, ϕ = 60% |

Через 12 месяцев ϕ = 98 ± 2% |

||||

|

количество волокон |

δ , МПа |

δ , МПа |

С в ,% |

δ , МПа |

С в ,% |

δ , МПа |

С в ,% |

|

25 |

1011 |

934 |

95,3 |

914 |

88,4 |

723 |

71,5 |

С использованием оптической микроскопии изучена структура волокон после длительного воздействия на них повышенной влажности. Свежеизготовленные волокна имеют гладкую поверхность, которая практически осталась без изменений при нормальной влажности 62 % (рис.8).

При повышенной влажности до 98 ± 2 % на некоторых волокнах обнаружены незначительные дефекты, указывающие на разрушение их поверхности.

А б

Рисунок 8 – Базальтовое волокно (2500х увеличение): а - до испытаний; б - после выдерживания во влажной среде в течение 12 месяцев.

С увеличением продолжительности выдерживания волокон во влажной среде в течение 12 месяцев, стойкость волокон при влажности 60% составила 89,4 %, а при влажности 98 ± 2 % - 70,5 %.

Щелочестойкость оценивалась по изменению прочности волокон после длительного воздействия агрессивной среды. Волокна испытывали в 2Н растворе NaOH (табл.5). Анализ данных показывает, что прочность элементарных волокон равна 900 – 1200 МПа, а при воздействии агрессивной среды их прочность снижается.

Таблица 5 – Изменение прочности волокон при длительном воздействии 2Н раствора NaOH

|

Вид волокон |

Исходные значения |

Прочность на разрыв при воздействии щелочной среды в течение месяцев, % |

|||||||

|

d, мкм |

δ , МПа |

1 |

3 |

6 |

9 |

12 |

18 |

24 |

|

|

Базальтовое волокно |

3 |

1010 |

90 |

93 |

102 |

89 |

71 |

32 |

0 |

В 2Н растворе NaOH у базальтового волокна в первый месяц обработки происходит снижение его прочности на 20 %, а затем повышение до исходной. Это явление можно объяснить, скорее всего, тем, что снятие дефектного поверхностного слоя ведет к некоторому их упрочнению волокна.

При длительном воздействии щелочной среды в течение 12 месяцев прочность базаль-то-вых волокон составила 70 - 80 % от исходной, что доказывает высокую щелочестойкость волокон.

Таким образом, проведенные исследования подтвердили возможность использования базальтового волокна и изделий на его основе в качестве термостойкого и стойкого к агрессивным и влажным средам компонента.

А также анализ использования минеральных наполнителей показывает, что они отличаются разнообразием химического состава, имеют различные физико-механические свойства, в том числе плотность, удельную поверхность, форму частиц и др. [8] , несмотря на различие химического состава, большинство минеральных наполнителей имеет высокую поверхностную энергию [8] .

Анализ использования минеральных наполнителей также указывает на их разнообразие в химическом составе и различные физико-механические свойства [8], включая плотность, удельную поверхность, форму частиц и т.д.[8]. Несмотря на различия в химическом составе, большинство минераль- ных наполнителей обладают высокой поверхностной энергией [8].

Список литературы Роль использования минеральных волокон в процессе получения композиционных материалов специального назначения

- Иманкулова А.С.Текстильные композиты. – Б.: Издательский центр «МОК», 2005. – 152 с.

- Ивановский С.К., Бахаева А.Н., Жерякова К.В., Ишкуватова А.Р., К вопросу переработки поли- мерных композиционных материалов//Успехи совре- менного естествознания. – 2014. – № 12-5. – С. 592-595.

- Рысбаева И.А., Получение базальтового композиционного материала с использованием комплексного связующего//Известия вузов, 2008. - № 5 - 6. - С. 32 - 34.

- Ершова О.В., Ивановский С.К., Чупрова Л.В., Бахаева А.Н.: Современные композиционные материалы на основе полимерной матрицы//Международный журнал прикладных и фундаментальных исследований. – 2015. – № 4 (часть 1) – С. 14-18

- Нурпеисов С.К., Карабаев Н.Т., Баялиева Г.М., Жузбаев Н.Н.: Высокопрочные модифицированные композиции для гидротехнического строительства//Журнал «Механика и Технологии» – 2013. – № 1 (часть 39) – С. 91-96

- Mineralpro: [Электронный ресурс], https://mineralpro.ru/minerals/talc (дата обращения ноябрь 2023)

- Geosro: [Электронный ресурс], https://geosro.ru/mineral-barit-istoriya-poleznye- svojstva-i-opisanie (дата обращения ноябрь 2023)

- Национальная электронная библиотека: [Электронный ресурс], https://viewer.rsl. ru/ru/rsl01003541168 (дата обращения ноябрь 2023)

- Oрманбеков T.O., Mодел текстильного композиного материала// Известия вузов [новости университтета], 2005. - № 3. - стр 63 - 65.

- Tsai, S.W. Structural Behavior of Composite Materials, NASA CR-71, 1964 – р. 160.

- The Textile Institute, Textile Term and Definiti- ons, 7th ed., The Textile Institute Manchester, 1978. – р. 234.

- Cusik, G.E. (eds) Proc. Symp. Tomorrow"s Yams, UMIST / G.E. Cusik, C.A. Lawrence. – Manchester, 1984. – 213р.

- Owen, M.I. Biaxial strenght behaviour of glass – fabric – reinforced polyester resins / M.I. Owen,

- D.I. Rice. Composites, 1984. – рр.13 - 25.

- Hongu, T. New millennium fibres / T. Hongu,

- G.O. Phillips. – Cambridge: Woodhead Publising Limited, 2003. – 384 p.

- Тот И.Д. Волоконные композиционные материалы [Текст] / И.Д.Тот, У.Д. Брентел, Д.Д. Менке / Перевод с англ. В.И.Шулекова и др.; Под. ред. А.Ф.Белова. - М.: Металлургия, 1978. – 139 с.