Штамповка листовых деталей с криволинейными бортами эластичным материалом

Автор: Мантусов Михаил Николаевич, Моисеев Виктор Кузьмич, Шаров Андрей Алексеевич, Громова Екатерина Георгиевна, Рыжаков Станислав Геннадьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.20, 2018 года.

Бесплатный доступ

В статье авторы представляют метод стесненного изгиба листовых деталей с криволинейными бортами эластичной средой. Описывают процесс проведения стесненного изгиба и применяемое в эксперименте оснащение, представляют схематическое описание процесса. Изготовление детали осуществляется за два перехода, в результате первого перехода получается деталь с утонением в радиусной части, пружинение борта высокое. Второй переход проводят на формблоке сниженной высоты, в результате полученная волна избыточного материала деформируется по радиусу гибочной оправки. В готовой детали наблюдается увеличение толщины заготовки в зоне радиуса гиба и уменьшение пружинения борта.Проведены измерения толщины стенки, получены графические зависимости изменения толщины материала детали в радиусной зоне от превышения борта. Проводится работа по конечно-элементному моделированию процесса стесненного изгиба по предлагаемому методу.

Криволинейный борт, утонение, эластичная среда, формблок, штамповка, избыточный материал, толщина стенки, графическая зависимость

Короткий адрес: https://sciup.org/148312489

IDR: 148312489 | УДК: 621.981.12

Текст научной статьи Штамповка листовых деталей с криволинейными бортами эластичным материалом

как зона изгиба является в большинстве случаев концентратором напряжений и уменьшение толщины в этом месте приводит к значительному росту напряжений, возникающих при эксплуатации изделия.

После выполнения операций гибки проявляется эффект пружинения изгибаемых элементов, который вызывает значительное и нестабильное отклонение угла гибки, а следовательно угла малки борта из-за разброса физико-механических свойств материала и его толщин в пределах допуска. Пружинение приводит к необходимости последующей доработки деталей или к усложнению оснастки, что весьма нежелательно, в особенности при мелкосерийном характере производства, так как увеличивается трудоемкость и стоимость изготовления детали и удлиняется цикл подготовки производства.

Конструктивными параметрами деталей, полученных с помощью операций гибки, являются высота борта, угол гибки и радиус гибки. Основными дефектами гнутых из листа дета-леймогут считаться величина отклонения угла малки борта и величина утонения стенки детали в зоне радиуса. Для исключения вышеуказанных дефектов в Самарском университете имени С. П. Королёва разрабатываются и исследуются различные способы штамповки-гибки эластомерами листовых деталей с приложением тангенциального сжатия к очагу деформации(стесненный изгиб). Хорошие результаты штамповки показывают схемы изготовления деталей гибкой с приложением тангенциального сжатия материала в зоне гиба, что приводит к повышению точ- ности детали и увеличению толщины материала в радиусной зоне между бортом и стенкой.Имея в виду достоинства стесненного изгиба, целесообразно расширить сферу его применения, распространив ее на новую номенклатуру деталей с использованием технологии штамповки эластичным материалом.

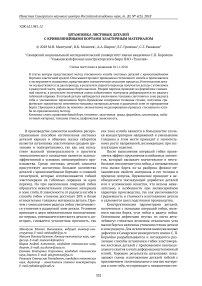

Для проведения экспериментальных исследований параметров процесса стесненного изгиба деталей с криволинейными бортами при штамповке эластомером использовался гидравлический пресс П-250, оснащенный контейнером с полиуретановой подушкой диаметром 100 мм и разборная стальная матрица (формблок) высотой 18 мм, криволинейными бортами - 120 мм и 150 мм, (см. рис. 1).

Рис. 1. Разборный формблок:

1 - разборная гибочная оправка; 2 - съемная пластина; 3, 4 - координирующие оси

Штамповались детали из алюминиевого сплава Д16АМ толщиной 1,5 мм, радиус гиба - 4 ммна формблоке с криволинейными бортами в стальном контейнере (рис.2, а) путем вдавливания пластины в эластичную среду - полиуретан СКУ-7Л твердостью 86-88 единиц по Шору А (цилиндр высотой 60 мм и диаметром 100 мм).

Штамповка проводилась за два перехода, первый переход осуществлялся путем вдавливания пластины формблоком полной высоты (18 мм) в эластичную среду. Второй переход осуществлялся тем же способом, но с применением формблокауменьшенной высоты (h=13,4), удалялась съемная пластина, ввиду чего образовывался припуск до 1мм (выступание заготовки относительно формблока). Для исключения поводок материала в горизонтальной плоскости применялись закладные элементы из СКУ-7Л (рис.2, б). При этом закладные полиуретановые элементы охватывали достаточно плотно заготовку и полость контейнера. Определено, что высота закладных элементов из полиуретана той же жесткости, что и подушка, должна быть выше заготовки на 3мм.

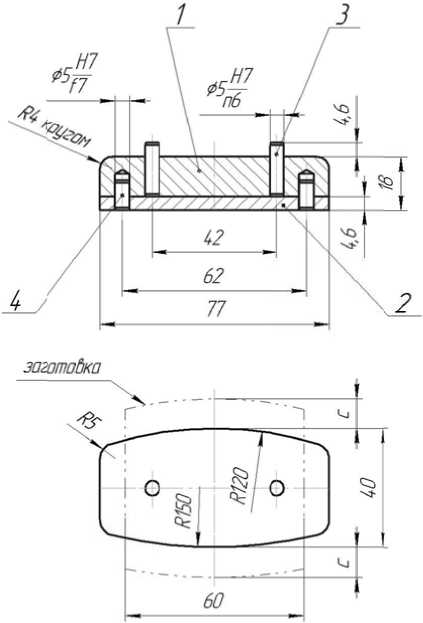

Схематически процесс стесненного изгиба криволинейных бортов инструментом из эластичного материала представлен на рисунке 3.

Согласно представленной схеме стесненный изгиб осуществляется за два перехода. Вначале (рис. 3, а) заготовка 1 изгибается по гибочной оправке 2 под действием давления эластичного инструмента 3, заключенного в контейнер 4. Затем с гибочной оправки удаляется съемная пластина 5, для образования зазора ∆H (рис. 3, б, слева) между верхней плоскостью гибочной оправки и стенкой заготовки.Под действием давления эластомера стенка заготовки вначале прогибается в центральной части, а затем образуется волна избыточного материала в зоне округления гибочной оправки (рис. 3, б, справа). При дальнейшем увеличении давления эластичного инструмента волна избыточного материала деформируется по радиусу гибочной оправки (рис. 3, в). В результате толщина заготовки в зоне радиуса гиба увели-

а) б) в)

Рис. 2. Экспериментальные детали с криволинейными бортами:

а – деталь в стальном контейнере, подготовленная ко второму переходу; б – деталь с закладными элементами для второго перехода, в – окончательно отформованные детали

Рис. 3. Стесненный изгиб с подкладной пластиной

чивается, а пружинение борта уменьшается за счет изменения схемы напряженно-деформированного состояния материала.

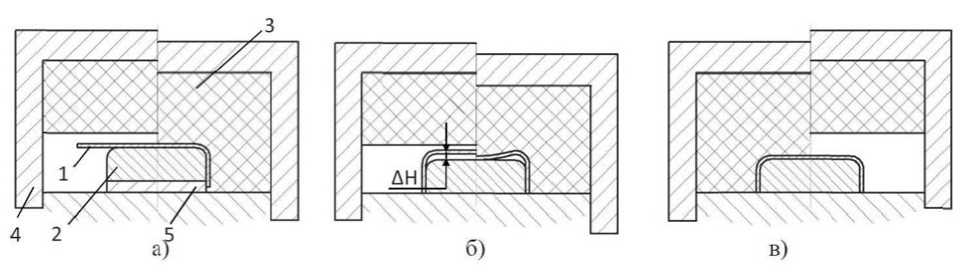

На рисунке 4 представлено поэтапное формоизменение заготовки при нарастании усилия пресса.

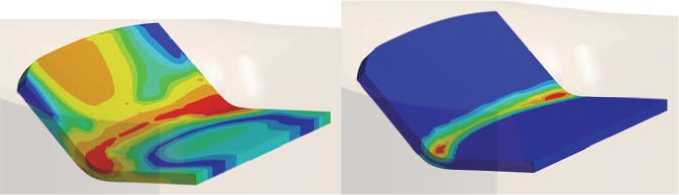

Проведенный эксперимент показал осуществимость стесненного изгиба криволинейных бортов, измерения толщины стенки позволили получить графики ее распределения (рисунок 5).

Из полученных данных следует, что утонение стенки сменяется ее утолщением, а в прилегающих к торцу зонах наблюдается краевой эффект максимального увеличения толщины.

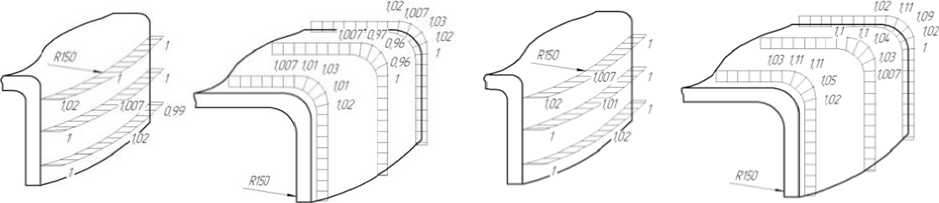

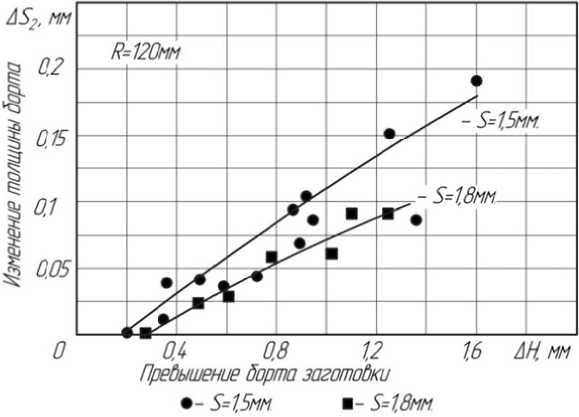

По результатам экспериментальных исследований получены также графические зависимости изменения толщины материала детали в радиусной зоне от превышения борта ∆H (рисунок 6).

Из графиков следует, что вместо утонения в критической зоне радиуса гиба, которое при обычной гибке бортов может достигать 20%, создается утолщение стенки, в данном случае составляющее до 10%.

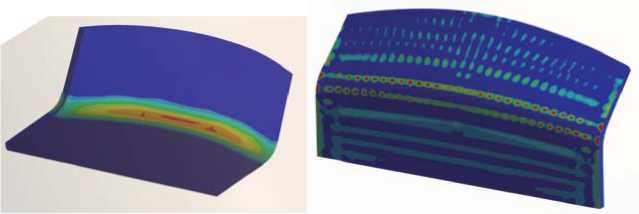

В данный момент проводится работа по пространственному конечно-элементному моделированию стесненного изгиба в ПО AnSYS. Результаты этой работы позволят получить распределение напряжений в детали, определить перемещение точек заготовки на различных этапах расчета и отразить кинематику первой и второй операции стесненного изгиба, оценить давление эластомера на каждом этапе.

По окончании расчетов геометрическая модель детали после пластических деформаций будет импортирована в CAD систему, где будут проведены измерения толщины стенки деформированной детали, для сравнения расчетных и экспериментальных результатов исследований и определения обоснованности принятых допущений при математическом моделировании процесса стесненного изгиба эластичной средой.

a) Pnp=25 кН, 6) Pnp=82,5 кН, в) Pnp=2000 кН, qK=3,2MHa qK=10,5MHa дк=250МПа

Рис. 4. Этапы формоизменения полуфабриката

a) 6)

Рис. 5. Диаграммы распределения толщин перед наложением стесненного изгиба (а) и в результате наложения стесненного изгиба (б)

Рис. 6. Изменения толщины материала детали в радиусной зоне для радиусов борта в плане R=120 мм

а) б)

в) г)

Рис. 7. Предварительные результаты расчета КЭМ для половины детали с радиусом борта в плане R=120мм: а – напряжения в детали; б, в – деформации детали; г – контактные давления

Полученные данные наряду с ранее опубликованными результатами позволили разработать первый вариант методики проектирования технологического процесса стесненного изгиба криволинейных бортов эластомером, обеспечивающего минимизацию радиуса гиба, утолщение стенки детали и уменьшение угла пружинения борта. Методика позволяет рассчитать параметры технологического процесса, определить размеры заготовки-полуфабриката, спроектировать технологическую оснастку. Такая штамповка эластомерами не требует больших инвестиций, осуществляется на универсальном гидропрессовом оборудовании с использованием простого технологического оснащения. Область рационального использования техно- логии охватывает листовое холодное заготовительно-штамповочное производство деталей прежде всего из цветных алюминиевых сплавов с толщиной стенки до 3 мм, габаритами до 500 мм и более в зависимости от имеющегося оборудования.

Список литературы Штамповка листовых деталей с криволинейными бортами эластичным материалом

- Шаров А.А. Совершенствование технологии изготовления листовых деталей летательных аппаратов гибкой эластомерам: дис. … канд. техн. наук. Самара, 2011. 147 с.

- Стеснённый изгиб эластичной средой криволинейных бортов листовых деталей/В.А. Барвинок, А.Д. Комаров, В.Г. Кулаков, В.К. Моисеев, А.А. Шаров//Вестник СГАУ. -2012. -№ 1(32). -С. 77-86.

- Стеснённый изгиб в холодной листовой штамповке эластомером/В.Г. Кулаков, В.К. Моисеев, А.А. Шаров, О.В. Ломовской, А.Н. Плотников//Известия Самарского научного центра РАН. -2013. -№ 6(4), Т. 15. -С. 855-860.

- Формообразование эластичной матрицей криволинейных бортов листовых деталей с наложением стеснённого изгиба/А.А. Шаров, А.Д. Комаров, В.А. Барвинок, В.Г. Кулаков, В.К. Моисеев//Проблемы машиностроения и автоматизации. -2014. -№ 1. -С. 82-89.