Системный анализ измельчительных технологий в кормоприготовлении

Автор: Керимов Мухтар Ахмиевич

Журнал: АгроЗооТехника @azt-journal

Рубрика: Механизация, автоматизация и информатизация сельскохозяйственного производства

Статья в выпуске: 3 т.4, 2021 года.

Бесплатный доступ

В условиях интенсивного развития нанотехнологий особую актуальность приобретают исследования и разработки, направленные на снижение энергозатрат при производстве кормов для сельскохозяйственных животных и птицы. В кормоприготовлении используется множество препаратов и биологических добавок, созданных на основе порошков различных органических компонентов. Порошок на основе хвойных пород деревьев, в частности, является источником витаминов E, K, F, провитамина A, каротиноидов, биофлавоноидов и витаминов группы B. Из хвои, побегов сосны или ели извлекают компоненты, применяемые в ветеринарной медицине. Одним из таких технологических трендов в молочном скотоводстве выступает получение кормовых добавок в виде порошкообразных материалов с высокой поверхностной энергией. По результатам многочисленных научных исследований и патентных источников, а также на основании проведенных автором опытов установлено влияние удельной поверхности порошкообразных частиц на физико-химические свойства компонентов корма. Структура полученного по такой технологии мелкодисперсного компонента корма становится доступной для «атакующих» ферментов, которые способствуют его лучшему перевариванию в организме сельскохозяйственных животных. Для увеличения питательности корма в агропрактике используют различные технологические приемы: регулирование уровня клетчатки и пектиновых веществ, выбор способа обработки сырья и др. Рост потребности в кормовых добавках и повышение требований к их качеству ставят задачи, связанные с оптимизацией технологической стадии измельчения исходного сырья и разработкой установок, обеспечивающих заданную производительность с учетом целевых показателей конечного продукта. Измельчение представляет собой сложный процесс, его кинетика определяется одновременным сочетанием многих факторов. При выборе измельчителя оптимальной конструкции необходимо наряду с технологическими параметрами учитывать термодинамику процесса, реакционную способность материала и ее изменение при активации. Для управления качеством функционирования измельчителей дезинтеграторного типа как динамических систем предложен алгоритм, базирующийся на концепции оперативного контроля показателей конечного продукта. Перспективным направлением конструктивно-технологического совершенствования дезинтеграторных помольных агрегатов является расширение технических возможностей установок для осуществления различных режимов измельчения материалов. Наиболее эффективный путь решения сформулированной проблемы лежит в русле многовариантного системного анализа.

Системный подход, оптимизация, оперативный контроль, технология, дезинтегратор, органическое сырье, измельчение

Короткий адрес: https://sciup.org/147236313

IDR: 147236313 | УДК: 631.363.25 | DOI: 10.15838/alt.2021.4.3.6

Текст научной статьи Системный анализ измельчительных технологий в кормоприготовлении

Для дальнейшего повышения эффективности сельскохозяйственного производства необходимы исследования и разработки, способные снизить энергетические затраты на всех технологических этапах или сделать возможным получение большего объема продукции, без повышения затрат (материальных, экономических и др.).

Исследования в сфере кормоприготовительных технологий показывают, что при измельчении повышается усвояемость у некоторых видов органического сырья организмом животных [1]. Это позволяет использовать корма в меньшем количестве, не ухудшая результат (продуктивность коров, привесы животных и др.). Конечный продукт приобретает новые свойства, отличные от свойств цельных кусков сырья. Следовательно, выбор и обоснование экологически безопасного способа измельчения исходного сырья и получения высокодисперсного порошка для применения в качестве кормовой добавки сельскохозяйственным животным является актуальной задачей, решение которой будет способствовать повышению эффективности производства животноводческой продукции в целом [2].

Цель исследования состоит в повышении эффективности функционирования процесса измельчения органического сырья на основе оптимизации параметров технологического оборудования и использования концепции оперативного контроля показателей качества конечного продукта как случайных процессов

(в вероятностно-статистическом смысле), а также получении на установке кормовых добавок для применения в хозяйственной практике. Методологической основой исследования измельчительных технологий выступают кинетические закономерности и биологические явления, протекающие в порошкообразных материалах на атомарном и молекулярном уровнях и обеспечивающие синергетический эффект.

Научная новизна полученных результатов заключается в теоретическом обосновании и практической реализации метода высокодисперсного измельчения органического сырья путем разработки техникотехнологических решений, базирующихся на квантово-механических подходах и положениях биоинформатики [3; 4].

Объект и методика исследования

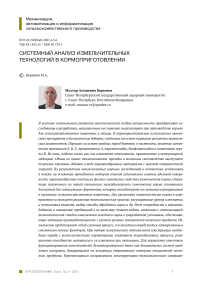

Объектом исследования является энергоэффективная технологическая установка дезинтеграторного типа, предназначенная для высокодисперсного измельчения органического сырья [2]. Структурная схема установки представлена на рис. 1.

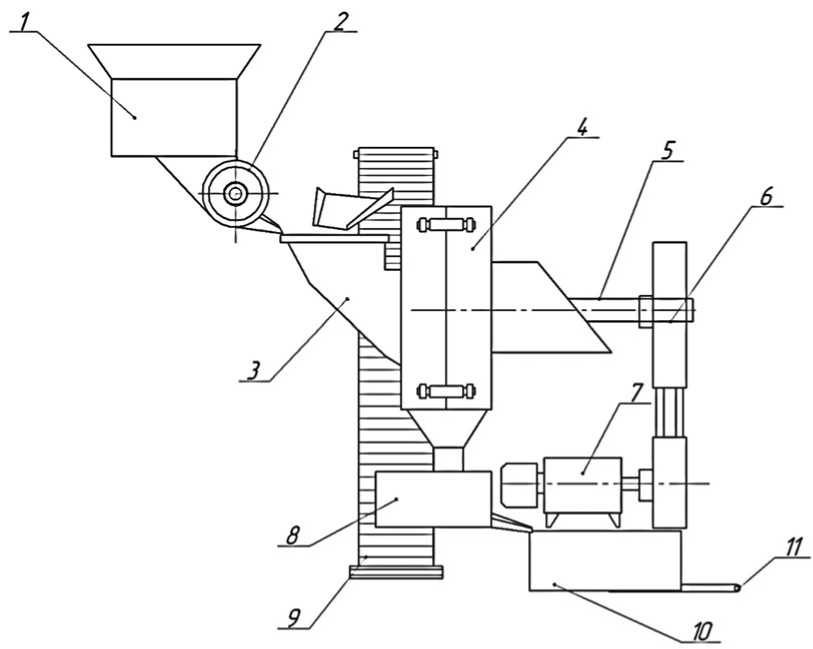

На основании проведенных поисковых исследований разработан энергоэффективный технологический узел – рабочий орган измельчителя (рис. 2).

Рабочий орган измельчителя состоит из двух барабанов – вращающегося и неподвижного. Материал подвергается диспергированию посредством многократных ударных импульсов, сообщаемых ему рабочими элементами – билами. Пальцы-била имеют призматическую форму. Ряды пальцев обоих барабанов находят-

Рис. 1. Структурная схема установки для измельчения сельскохозяйственного сырья

Обозначения:

1 – камера сушки;

2 – барабанный измельчитель для предварительного измельчения;

3 – загрузочная воронка мелкодисперсного измельчителя;

4 – измельчитель сельскохозяйственного сырья;

5 – вал привода рабочих органов измельчителя;

6 – клиноременный привод вала;

7 – электродвигатель для привода рабочих органов измельчителя;

8 – датчик-анализатор контроля качества сырья;

9 – транспортер рецикла;

10 – система для упаковки готового продукта;

11 – выгрузочный транспортер.

ся на разных радиусах концентрических окружностей и входят с некоторым зазором один в другой. Для динамики разрушения измельчаемых материалов справедливы фундаментальные положения квантовой механики о природе материи и взаимодействии элементарных частиц.

Отличительной особенностью разработанной конструкции измельчителя является обоснованный выбор рабочих элементов обоих барабанов и их оптимальные эксплуатационно-технологические параметры (скорость, форма, длина и т. д.).

Для правильного понимания физической сущности технологических процессов измельчения и адекватного их описания, а также разработки методов расчета, оптимального проектирования и управления целесообразно использовать обоснованный системный подход [5; 6]. Реализация методологических принципов системной парадигмы включает следующие основные этапы:

-

- описание физической сущности и качественный анализ процесса измельчения как сложной динамической системы;

Рис. 2. Рабочий орган измельчителя дезинтеграторного типа Обозначения: 1 – вал;

2, 3 – барабаны;

4 – загрузочная камера;

5 – разгрузочная воронка;

6 – пальцы-била.

-

- построение информационной модели процесса функционирования измельчителя дезинтеграторного типа;

-

- идентификация системы управления технологическим процессом измельчения на основе использования концепции оперативного контроля показателей качества конечного продукта;

-

- получение мелкодисперсных компонентов корма с заданными целевыми показателями.

Результаты исследования

Технология получения мелкодисперсного порошка предусматривает загрузку органического сырья в установку и последующее измельчение. Интервал возможных скоростей в диапазоне от 100 до 800 м/с обеспечивает заданную интенсивность столкновения кусков материала и превращения их в конечный мелкодисперсный продукт. Высокая скорость разгона материала в ограниченном пространстве спо- собствует непрерывному механическому вскрытию капилляров твердых частей перерабатываемого сырья [2].

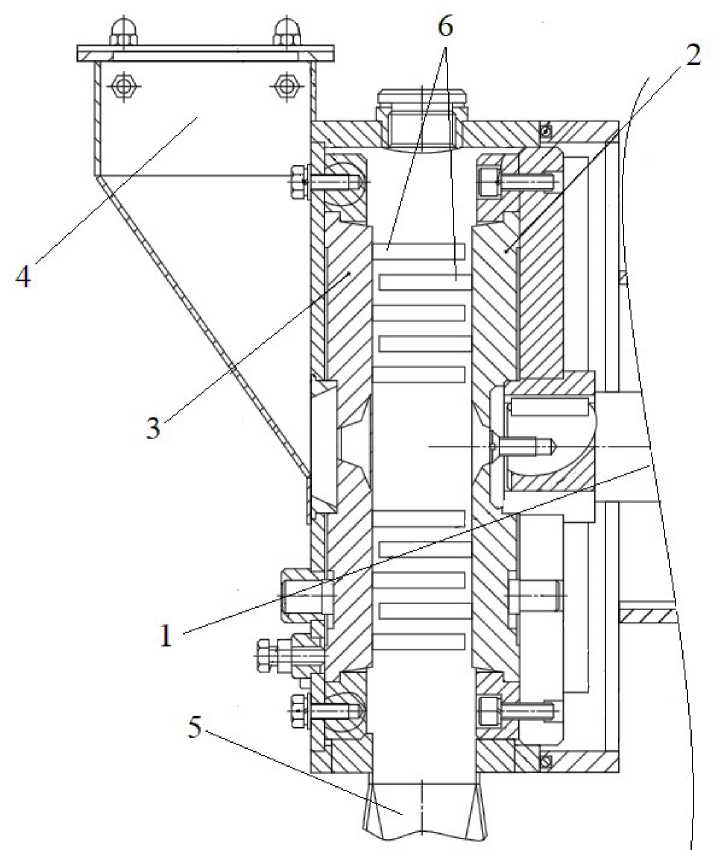

Модель функционирования измельчителя дезинтеграторного типа представлена на рис. 3.

Составляющими вектор-функции Х являются: t – температура сырья (°С); W – влажность сырья, %; n – частота вращения барабана, мин-1; G – гранулометрический состав исходного материала.

Вектор-функция В характеризует условия функционирования технологического процесса, а ее составляющими являются температура окружающей среды, влажность наружного воздуха и другие неуправляемые параметры.

Априорной моделью измельчителя дез-интеграторного типа как объекта контроля служит вектор-функция Y , компонентами которой являются показатели качества конечного продукта: дисперсность, температура, уровень гомогенизации и др.

Оптимизатор анализирует эффективность функционирования измельчителя по степени дисперсности материала σ и подает управляющий сигнал на систему в виде ω для изменения скорости вращения барабана при выходе значений за пределы установленного технологического допуска [7; 8].

В качестве исходного сырья при производстве кормовой добавки используется скорлупа кедровых орехов. С помощью измельчителя обеспечивается получение порошка размером частиц 0,01...0,02 мм [9].

Случайный разброс показателей качества функционирования приводит к неопределенности в выполнении измельчителем технологического процесса. Рассмотрение Y как случайной функции позволяет оценивать технологическую надежность измельчителя в виде вероятности нахождения показателей качества в допустимых пределах и открывает возможность для автоматизации процесса управления техническим объектом как динамической системой.

С целью оперативного контроля эффективности функционирования измельчителя целесообразно использовать настроечное значение yн технологического процесса в качестве базы отсчета отклонений

Рис. 3. Модель функционирования измельчителя дезинтеграторного типа

Обозначения:

Х – вектор-функция входных параметров;

В – вектор-функция неуправляемых параметров;

Y - вектор-функция выходных параметров.

ординат реализации. При заданном допуске ΔyH на отклонения ординат реализации показателя y(t) от настроечного значения yH обобщенная оценка PΔh ап-паратурно реализуется довольно просто, поскольку значения y(t) непосредственно сравниваются с yн . За определенный период контроля Т в измерительном блоке формируются оценки:

TL t— n + — ДН . p- — ДН . p — p + I p-

Г Д Н = у ; Г Д Н = у ; Г Д Н = Г Д Н + Г Д Н (1)

В алгоритм расчета также можно включить определение среднего числа выбросов nΔh за поле допуска |2 Δ yh| в единицу времени:

п Д Н =

^дн + 1г д н т

где:

n+ Δн и n- Δн – число выбросов ординат реализации y(t) за поле технологического допуска выше и ниже настроечного значения y H ; Т – время контроля.

Аппаратурная реализация алгоритма контроля по настроечному значению yH показателя y(t) технологического процесса осуществляется следующим образом. Дифференцированный допуск Δy на неравномерность колебаний показателя эффективности функционирования технологического процесса отсчитывается от среднего значения my . Вероятность сохранения допуска PΔ определяется по вероятностям P+Δ и P-Δ нахождения показателя эффективности y(t) выше или ниже настроечного значения yH .

Суммарная оценка вероятности выбросов ординат реализации y(t) за уровень yH равняется:

Е д н = Е д Н + Е * н = 1-Е д н (3)

Полученные соотношения использованы при обосновании концепции опера- тивного контроля относительной длительности ΔP пребывания показателя технологического процесса в зоне допуска, а также при разработке алгоритма управления качеством этого процесса, так как сигнал ΔP (или ΔЕ) определяет знак и относительную величину отклонения фактического значения РΔH от заданного РΔЗ. Таким образом, задачей системы управления, реализующей такой алгоритм, является не уменьшение отклонений выходного показателя y(t) от настроечного его значения yн, а поддержание наибольшего значения РΔH (или наименьшего значения) EΔH, которое имеет место при ΔP → 0.

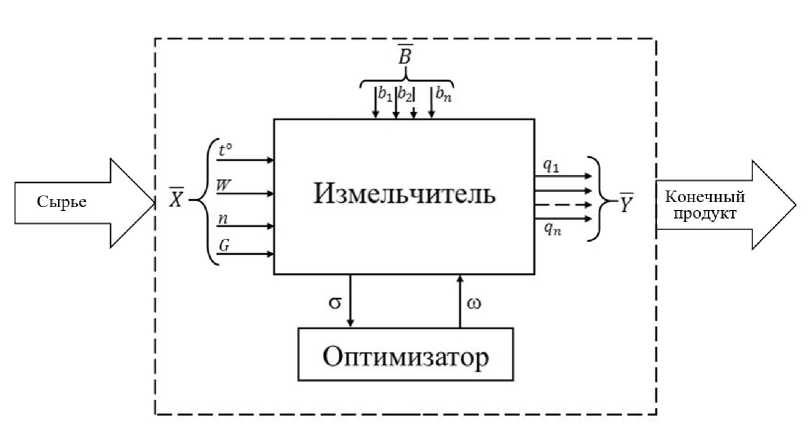

Разработанная модель функционирования измельчителя положена в основу построения системы управления технологическим процессом изготовления кормовой добавки. Аппаратурная реализация процедуры контроля качества измельчения материала осуществляется с помощью прибора Mastersizer 3000, работающего по принципу дифракционного анализатора [10; 11].

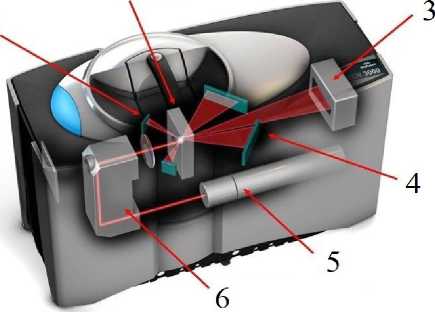

Схема указанного прибора представлена на рис. 4.

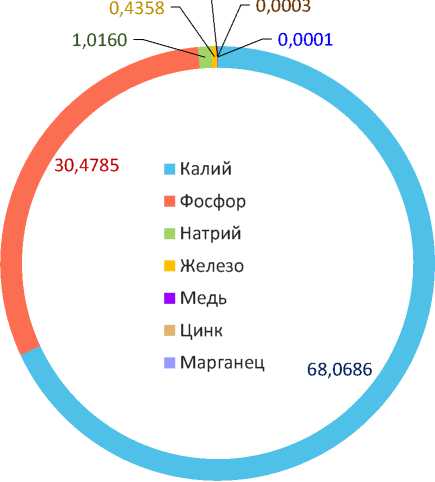

На разработанном измельчителе дезин-теграторного типа изготовлен продукт «Кедрокорм». Состав кормовой добавки «Кедрокорм» представлен на рис. 5.

Результаты применения кормовой добавки «Кедрокорм» в хозяйственной практике приведены в табл.

Оптимальный состав микро- и макроэлементов (рис. 6) и их высокая усвояемость обеспечивают синергетический эффект от применения кормовой добавки в рационе животных и птицы, что подтверждается данными наших исследований [2].

Имеется потенциальная возможность использования в рационах сельскохозяйственных животных кормовых добавок в виде мелкодисперсных порошков, приготовленных из других продуктов, на основе опыта и с учетом полученных результатов

Рис. 4. Схема прибора Mastersizer 3000

Обозначения:

-

1 – детекторы обратного рассеяния;

-

2 – измерительная ячейка;

-

3 – детекторы в фокальной плоскости;

-

4 – детекторы бокового рассеяния;

-

5 – красный лазер (633 нм);

-

6 – прецизионная оптика.

0,0003

0,0001

0,0007

30,4785

0,4358

1,0160

Калий

Фосфор

Натрий

Железо

Медь

Цинк

Марганец 68,0686

Рис. 6. Микро- и макроэлементы, входящие в состав кормовой добавки «Кедрокорм», %

Рис. 5. Состав кормовой добавки «Кедрокорм», %

Таблица. Результаты применения кормовой добавки «Кедрокорм»

Рис. 7. Образцы порошков из различного исходного сырья

Заключение

-

1. Проведены поисковые исследования и выполнены опытно-лабораторные испытания на установке дезинтегратор-ного типа путем измельчения скорлупы кедрового ореха с получением кормовых добавок в виде мелкодисперсного порошка для сельскохозяйственных животных и птицы. Результаты применения кормовой добавки «Кедрокорм» в хозяйственной практике свидетельствуют о повышении продуктивности животных и птицы, а также о целесообразности дальнейшего использования кормов, полученных по разработанной технологии мелкодисперсных компонентов из различных сельскохозяйственных продуктов, в молочном скотоводстве и птицеводстве.

-

2. Представлена физическая сущность и дано аппаратурно-технологическое оформление процессов мелкодисперсного измельчения органического сырья.

-

3. Разработана информационная модель технологического процесса измельчения органического сырья и обоснована методика оперативного контроля каче-

- ства функционирования измельчителя дезинтеграторного типа.

-

4. С использованием разработанной технологии получены порошки из таких исходных материалов, как тыква, морковь, свекла, борщевик Сосновского и др. Свойства указанных порошков позволяют говорить о перспективности формируемого направления исследований. Кроме того, по данной технологии можно перерабатывать скоропортящееся сельскохозяйственное сырье и таким образом уменьшать производственные отходы до минимума.

-

5. В дальнейших исследованиях наибольшее внимание следует уделить проблеме оптимизации технологической стадии измельчения при получении конечного продукта с заданными целевыми показателями. На основании разработанных технико-технологических решений и достигнутого положительного эффекта от их реализации можно утверждать, что мелкодисперсная измельчительная технология является основой для формирования порошковой отрасли в целом. Исследования в этом направлении продолжаются.

Список литературы Системный анализ измельчительных технологий в кормоприготовлении

- Алымов М.И., Гуляев П.Ю., Семичев С.В., Консолидация порошковых наноматериалов: обзор тенденций развития и применения // Вестн. ЮГУ. 2019. № 4 (55). С. 7–16.

- Керимов М.А. Измельчительные технологии: от микроразмерных фракций до наночастиц // Изв. С.-Петерб. гос. аграрн. ун-та. 2020. № 1 (58). С. 166–171.

- Kulikov A.G., Blagov А.Е., Marchenkov N.V., Lomonov V.A., Vinogradov А.V., Pisarevsky Yu.V., Kovalchuk M.V. Rearrangement of the structure of paratellurite crystals in a near-surface layer caused by the migration of charge carriers in an external electric field. JETP Letters, 2018, no. 107 (10), pp. 646–650.

- Boyko К.М., Popov V.О., Kovalchuk М.V. Promising approaches to crystallization of macromolecules suppressing the convective mass transport to the growing crystal. Russian Chemical Reviews, 2015, no. 84 (8), pp. 853–859.

- Дружинин Р.А. Совершенствование рабочего процесса ударно-центробежного измельчителя: дис. … канд. техн. наук. Воронеж, 2014. 169 с.

- Припоров И.Е., Бачу Т.Н. Направления совершенствования технологий приготовления белковых кормов // Изв. Оренб. ГАУ. 2019. № 2 (76). С. 104–106.

- Лурье А.Б. Статистическая динамика сельскохозяйственных агрегатов. М.: Колос, 1981. 382 с.

- Тихонов В.И. Выбросы случайных процессов. М.: Наука, 1970. 392 с.

- Москвичев Ю.А., Фельдблюм В.Ш. Химия в нашей жизни // Продукты органического синтеза и их применение: монография. Ярославль: Изд-во ЯГТУ, 2007. 411 с.

- Припоров И.Е. Системные исследования приготовления белковых комбикормов // Тракторы и сельхозмашины. 2019. № 1. С. 75–81.

- Сергеев Н.С. Центробежно-роторные измельчители зерна: дис. … д-ра техн. наук. Челябинск, 2008. 315 с.