Системный подход к построению структуры организационно-функциональной модели цифрового моделирования производственных процессов

Автор: Куликов Геннадий Григорьевич, Ризванов Константин Анварович, Петров Юрий Евгеньевич

Рубрика: Информатика и вычислительная техника

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Рассматриваются принципы организации применения цифрового моделирования на основе интеграции 1D-, 2D-, 3D-, 4D-методов. Показано, что применение перспективных направлений развития информационных систем цифрового моделирования ПП и их интеграция с системами автоматизированного проектирования и управления производством позволяет повысить эффективность работы сотрудников промышленного предприятия за счет создания единой системы хранения и управления данными о продукции и ресурсах предприятия в течение их жизненных циклов, уменьшить затраты и упущенную предприятием прибыль из-за неэффективного использования информации, повысить производительность труда конечных пользователей информационных систем и др. Определяются системные требования и необходимые профессиональные компетенции специалистов для организационно-функциональной деятельности в области цифрового моделирования ПП. Определяется организация базовой кафедры информационных технологий (ИТ) вуза на базе машиностроительного предприятия как необходимое условие для формирования и поддержания указанных компетенций в актуализированном состоянии. Отмечается, что базовая кафедра ИТ позволит формировать набор компетенций у студентов, необходимых для машиностроительного предприятия. Результаты работы могут быть использованы при подготовке специалистов по ИТ и при организации базовых кафедр на машиностроительных предприятиях.

Системный подход, организационно-функциональная модель, владения, цифровое моделирование, 4d-технологии, производственные процессы, информационные системы, базовая кафедра, информационные технологии, образовательная программа

Короткий адрес: https://sciup.org/147155266

IDR: 147155266 | УДК: 004.9 | DOI: 10.14529/ctcr180206

Текст научной статьи Системный подход к построению структуры организационно-функциональной модели цифрового моделирования производственных процессов

Принципы системной инженерии [1] основываются, прежде всего, на построении формализованных или формальных моделей жизненных циклов (ЖЦ) исследуемой системы и ее элементов в различных аспектах. Определим в этом смысле основные этапы ЖЦ – освоение и применение методов цифрового моделирования производственных процессов как системы.

С точки зрения общей теории моделирования рассмотрим: 1D – как математическое моделирование; 2D и 3D – прежде всего как конструкторское (геометрическое) моделирование; 4D – как моделирование самих ЖЦ, как атрибутивное моделирование (предметно-ориентированное), позволяющее сформировать у специалистов математические, геометрические и информационные знания (в области редакторов, СУБД, Web, CAE/CAD/CAM/ERP/MES/SCADA/... и др.).

С точки зрения необходимой среды – это прежде всего специальное программное обеспечение для 1D-, 2D-, 3D- и 4D-моделирования (Математика, MATLAB, CAD/CAM, PLM). Это является необходимым условием создания единой информационной среды как системы.

Рассмотрим знания об исследуемой предметной области как о множестве цифровых моделей производственных процессов и их элементов в 1D–4D-представлениях. Опишем основные положения данного множества в форме обобщенной системы правил, формирующих множество необходимого программного обеспечения для цифрового моделирования.

Отметим, что в настоящее время разрабатываются математические модели и информационные системы [2–3], автоматизирующие технологии цифрового моделирования и цифрового производства. Первые технологии были разработаны с 1998 г., когда профессор Массачусетского технологического института Нил Гершенфельд впервые организовал для студентов курс под названием «Как сделать практически все». В 2001 г. в рамках социальной программы в США Центром Битов и Атомов MIT была создана первая лаборатория FabLab [4]. Она включала в себя помимо традиционного оборудо- вания и технологий, базирующихся на 1D–2D-представлениях, фрезерные станки, позволяющие произвести механическую обработку материала, 3D-принтер для печати пластиковых деталей, инструмент для создания печатных плат, плоттер для резки винила, платы Arduino и другие схожие средства производства [5]. Этим, по сути, был определен путь к переходу организации цифрового управления производством, то есть к цифровому моделированию производственных процессов (ПП).

-

1. Постановка задачи

-

2. Технология прямого цифрового производства

Очевидно, что ключевым положением в организации и применении цифрового моделирования являются специалисты с соответствующими компетенциями. В современных условиях предприятия ежегодно повышают требования к выпускникам высших учебных заведений, заключающиеся в формировании у них компетенций, связанных с вопросами цифрового производства. Это определено и тем, что промышленные предприятия стали переходить на новый уровень развития и оснащенности – стали появляться новые станки с ЧПУ, т. е. начался переход к цифровому производству, а также переход на применение аддитивных технологий.

Основными преимуществами цифрового производства для отечественной промышленности являются:

-

– уменьшение затрат на технологическую подготовку производства;

-

– уменьшение площадей вспомогательных производств вследствие того, что при применении аддитивных технологий любую деталь можно будет изготовить на одном станке;

-

– снижение затрат на ремонт и эксплуатацию оборудования;

-

– снижение процента брака на предприятии.

-

3 . Информационные системы цифрового производства

Но в то же время в связи с переходом на применение аддитивных технологий встает вопрос об обучении персонала промышленного предприятия для того, чтобы он мог в совершенстве владеть такими технологиями.

Анализ применения аддитивных технологий в цифровом производстве показывает, что этап жизненного цикла «Подготовка производства» при переходе предприятия на данные технологии сокращается примерно в 3–4 раза [6].

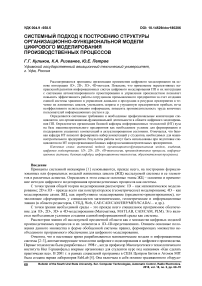

Анализ работы технологического отдела машиностроительного предприятия без применения цифровых технологий (рис. 1) [7–8] выявил ряд недостатков организации работы технологического отдела:

-

– длительное время оформления и рассылки документации;

-

– неудобство поиска и хранения информации;

-

– сложность согласования;

-

– затраты на канцелярию;

-

– технологическая документация существует, как правило, в одном экземпляре, быстро приходит в негодность и требует восстановления. Это часто приводит к искажению информации, особенно в чертежах со сложными расчетами, что может стать причиной брака.

Для устранения указанных недостатков на рынке появились системы класса PDM/PLM [9–10].

Ключевой технологией, поддерживающей единую информационную среду между участниками жизненного цикла изделия, является PDM-технология [8]. В ее основе лежат следующие принципы:

-

– создание единого информационного пространства для всех подразделений предприятия;

-

– автоматизацию управления конфигурацией изделия;

-

– построение системы качества продукции на предприятии согласно международным стандартам серии ISO 9000.

Для реализации PDM-технологии существуют специализированные программные средства, называемые PDM-системами (системами управления данными об изделии).

Данный класс систем обеспечивает решение задач и выполнение следующих функций:

-

– по управлению составом проектируемых изделий;

-

– совместной работе всех пользователей с проектной информацией;

-

– защите данных и специализации пользователей и групп, определяемой правами доступа к информации;

-

– управлению электронным архивом документов по конструкторско-технологической подготовке производства, включая операции заимствования состава;

О)

-

– многовариантному проектированию;

-

– хранению вариантов, не вошедших в основной проект;

-

– поиску узлов и деталей по различным проектам;

-

– поиску документов;

-

– полуавтоматической нумерации (обозначению) узлов, деталей и документов;

-

– возможности просматривать документы, чертежи и трехмерные модели различных графических форматов;

-

– контролю уникальности обозначений изделий (документов);

-

– возможности проверки комплектности выпущенной документации;

-

– контролю номенклатуры применяемых материалов;

-

– работе со справочником номенклатуры;

-

– контролю сроков выпуска рабочей документации;

-

– учету поступления рабочей документации в архив;

-

– формированию на любой стадии проекта различных отчетов по результатам проектирования;

-

– формированию спецификации и различных ведомостей;

-

– запуску приложений для редактирования документов прямо из системы;

-

– ведению технологических маршрутов;

-

– возможности задания различных материальных и трудовых норм в зависимости от технологических маршрутов на изделие;

-

– учету основного и вспомогательного материалов и оснастки;

-

– учету полуфабрикатов в точках технологических маршрутов;

-

– обработке сборочных единиц, не подлежащих учету при планировании (так называемых «фантомов»).

Реализация PDM-системы на этапе эксплуатации сложного технического объекта позволит [10–11]:

-

– хранить данные и доступ к ним, в том числе ведение распределенных архивов документов, их поиск, редактирование, маршрутизацию и визуализацию;

-

– создавать спецификации;

-

– заносить данные из уже существующих БД и систем автоматизации (SCADA-систем);

-

– осуществлять экспорт данных в параллельно функционирующие системы автоматизации;

-

– расширять информационное пространство по желанию пользователя (применение объектноориентированной парадигмы, языков программирования, специальных языков и т. д.);

-

– адаптировать приложения пользователя с поддержкой их данными в реальном масштабе времени;

-

– защищать информацию.

-

4 . Принципы системного моделирования производственных процессов

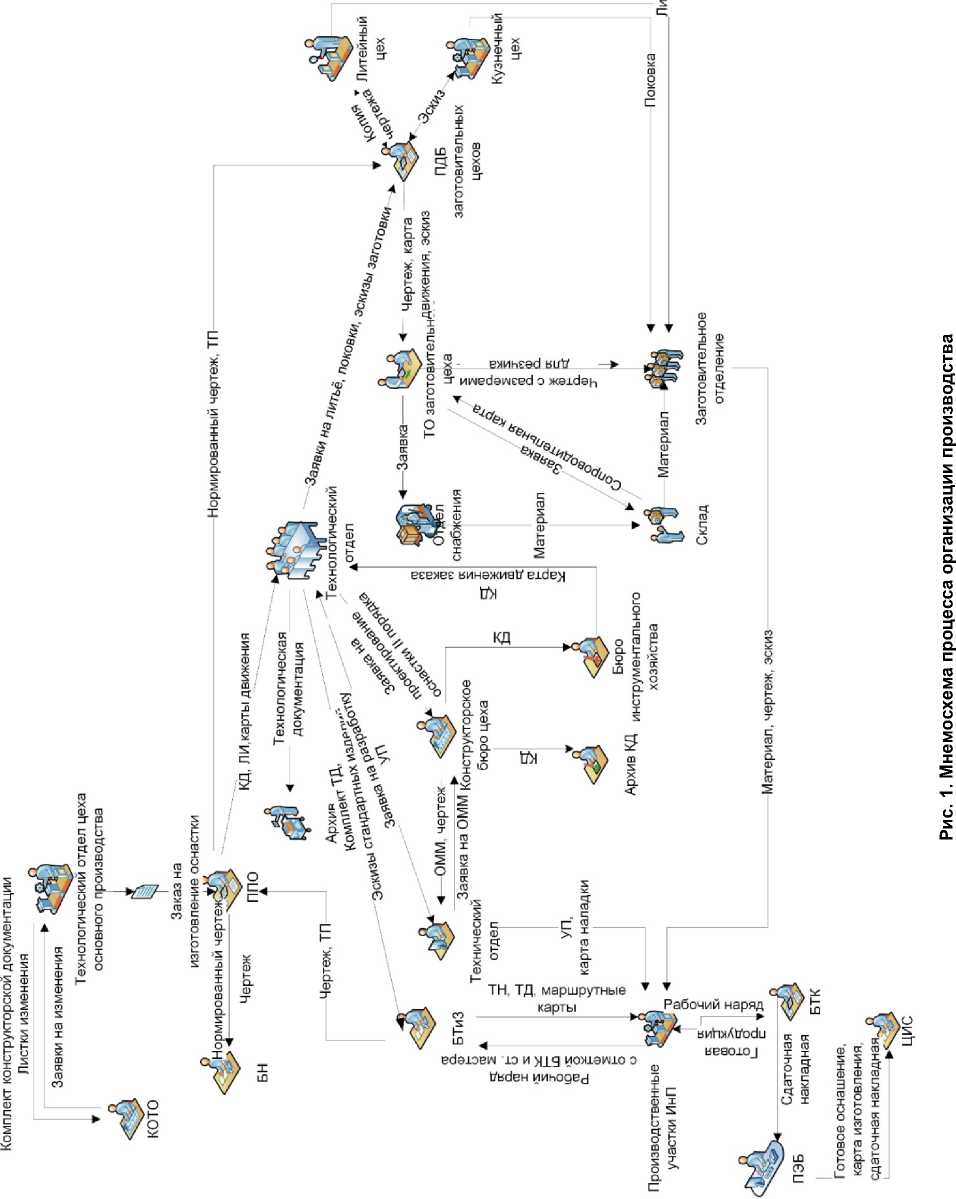

Например, для формирования у студентов высшего учебного заведения необходимого набора компетенций стали внедрять различные информационные системы класса PDM/PLM (рис. 2).

Рис. 2. Пример использования PLM-системы DEXMA

Рассмотрим общие принципы системного моделирования (описания) производственных процессов предметной области «Машиностроение».

Примечание: будем рассматривать эту задачу с двух точек зрения:

-

– первая точка зрения – изучение и освоение данной предметной области специалистов по информационным технологиям;

-

– вторая точка зрения – организационно-функциональная для единой среды учебной и профессиональной деятельности.

Анализ показывает, что решение этих задач требует наличия реального программного обеспечения, реального оборудования и реальных специалистов.

Решение этой проблемы возможно прежде всего в рамках создания и функционирования базовой кафедры по информационным технологиям.

Создание базовой кафедры информационных технологий в машиностроении является эффективным инструментом интеграции образования и машиностроительного предприятия. В Федеральном законе «Об образовании в Российской Федерации» (№ 273ФЗ от 29.12.2012, статья 15). Сетевая форма реализации образовательных программ) введено понятие сетевое обучение, формирующее правовые основания для создания базовой кафедры информационных технологий (ИТ) на базе машиностроительного предприятия ПАО «УМПО». В соответствии с этим законом профессиональные образовательные организации могут создавать кафедры и иные структурные подразделения, обеспечивающие практическую подготовку обучающихся, на базе предприятий, осуществляющих деятельность по профилю соответствующей образовательной программы.

Целью создания базовой кафедры ИТ является практическая подготовка обучающихся университета по образовательной программе путем реализации высшим учебным заведением части образовательной программы, направленной на формирование, развитие и закрепление знаний, умений, навыков и владений.

Практический опыт показывает, что базовая кафедра может быть создана при следующих условиях [12]:

-

– соответствие реализуемой вузом образовательной программы профилю деятельности предприятия – стратегического партнера;

-

– наличие у стратегического партнера вуза материальной базы, необходимой для деятельности базовой кафедры;

-

– обеспечение на базовой кафедре возможности проведения всех видов учебной деятельности, предусмотренных учебным планом;

-

– обеспечение предприятием – стратегическим партнером вуза условий для подготовки студентами на базовой кафедре выпускных квалификационных работ;

-

– создание безопасных условий обучения.

-

5 . Основные задачи базовой кафедры

К основным задачам базовой кафедры ИТ относятся:

-

– обеспечение комплексного взаимодействия с предприятием в образовательной, научной и инновационной сферах;

-

– практическая подготовка кадров обучающихся университета по образовательным программам, путем реализации части образовательных программ, направленной на формирование, закрепление и развитие умений и компетенций обучающихся в реальной производственной среде;

-

– формирование образовательных программ с учетом дополнительных требований предприятия к уровню и качеству подготовки обучающихся по целевому приему;

-

– осуществление мероприятий по повышению квалификации работников предприятия и научно-преподавательских работников университета;

-

– совершенствование учебных планов и рабочих программ учебных дисциплин университета по направлениям кафедры с привлечением сотрудников предприятия;

-

– проведение совместных научно-исследовательских и опытно-конструкторских работ в области информационных технологий, способствующих повышению эффективности проектирования авиационных двигателей;

-

– проведение совместных научно-технических мероприятий (семинаров, конференций) по приоритетным научно-техническим направлениям. Организация совместных научных и научнометодических публикаций.

-

6 . Преимущества базовой кафедры на примере цифровизации организациии исполнения производственных процессов на машиностроительном предприятии

Основным преимуществом базовой кафедры ИТ является возможность приблизить учебный процесс к потребностям машиностроительного предприятия. Студенты, проходящие обучение на базовой кафедре, смогут получить навыки и владения по решению реальных производственных задач, что делает их готовыми приступить к профессиональной деятельности сразу же после завершения обучения в вузе.

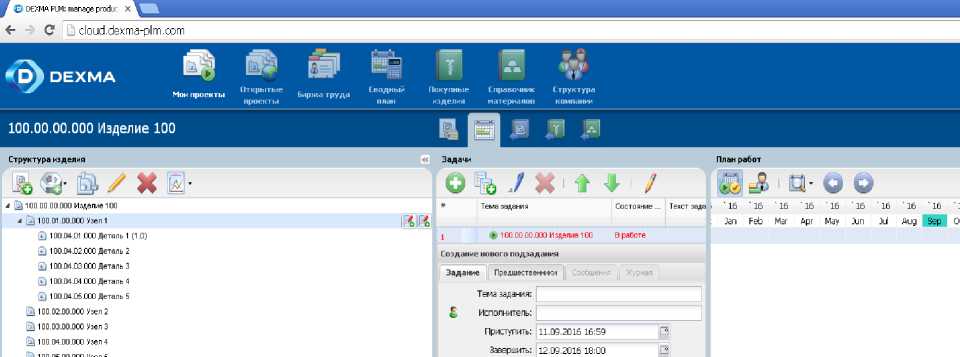

Студенты смогут посмотреть на практике как, например, происходит изготовление сложных технических изделий [13–16]. На рис. 3 приведена декомпозиция процесса «Запланировать изготовление изделия».

12--------►

^ГЕ ррЖДе^ ЗЯ

стп

е задание

Mt

С^1лэн

Зарегестрированное производственное

Заказы на проектирование оснастки и нестандартного оборудования

Производственно задание

С2ГОСТы

Ут в ержденное ТЗ ^ Г

Разработать произв. задание, ТУ

13--------------------------

Информация о наличии материалов

Межцеховой заказ

Сменные задания ---------►OS

Об

А45

пдо

М2

М1 Подразделения предприятия

Главный инженер выполнение работ

Рис. 3. Декомпозиция процесса «Запланировать изготовление изделия»

Оформить заказы ъ цехам на изготовление * деталей и выполнение работ

Заказы ПДО подразделениям предприятия на изготовление деталей и

планирование

Начальники подразделен

Предложения на изменение и уточнение КД

Недельные задания на заготовки ---------^04

Провести межцеховое^ \ планирование ►1

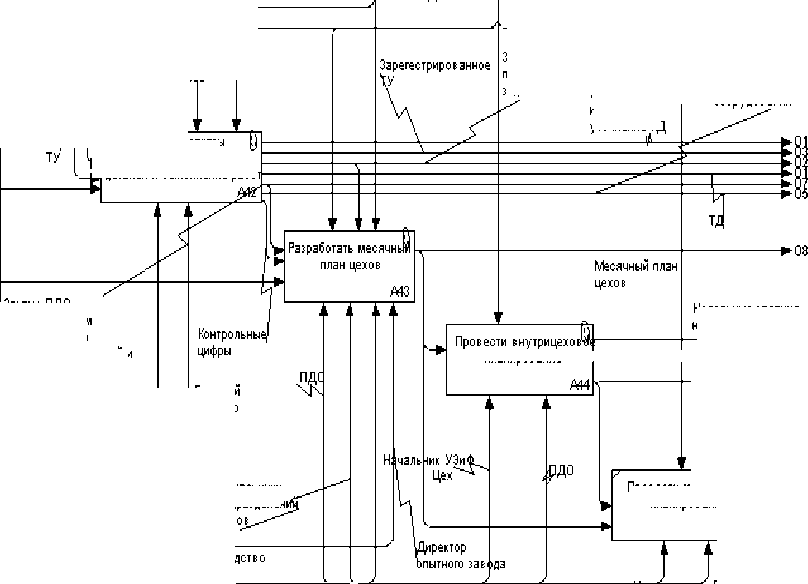

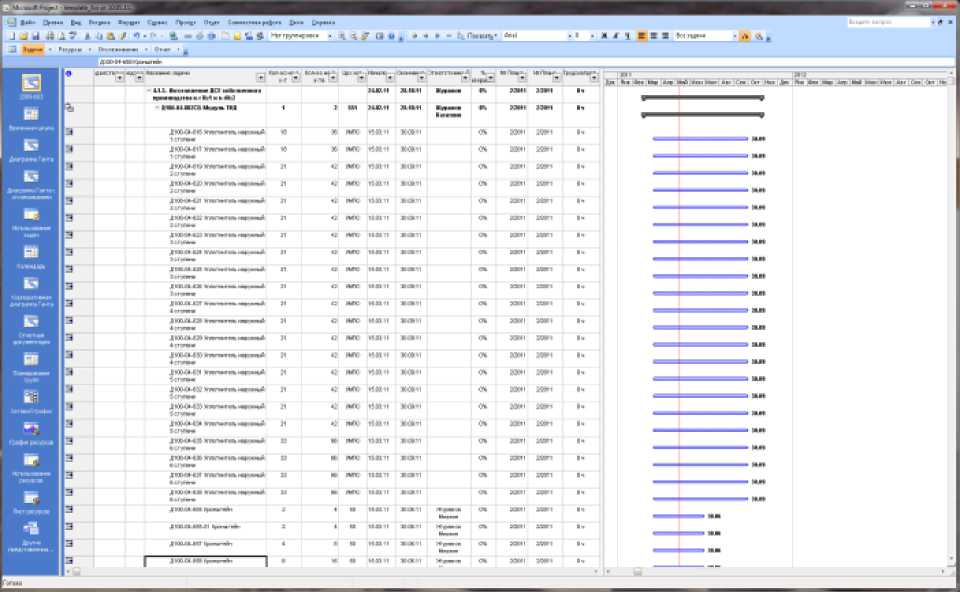

Также они смогут отследить процесс изготовления деталей по разработанным планам-графикам в MSProject (рис. 4).

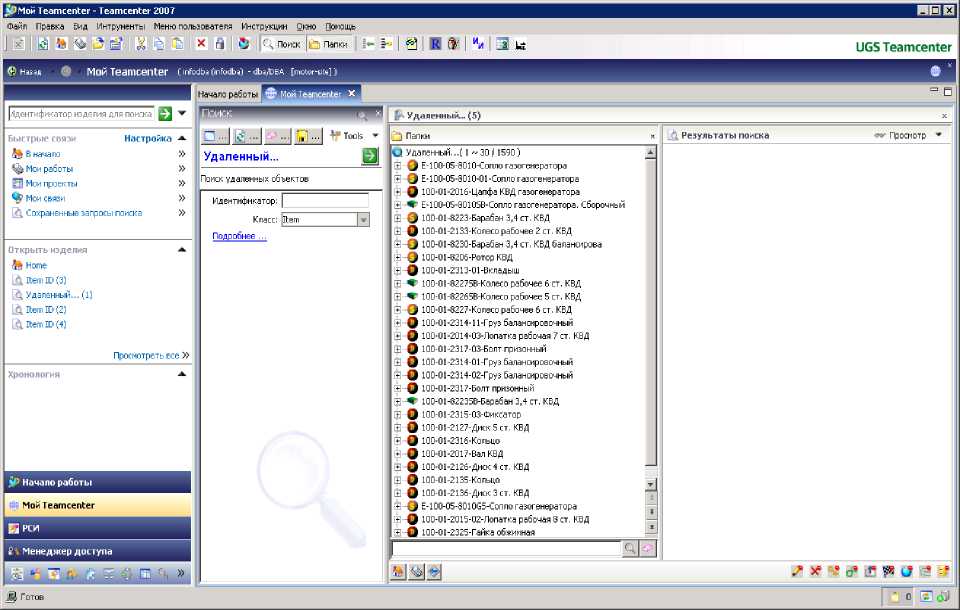

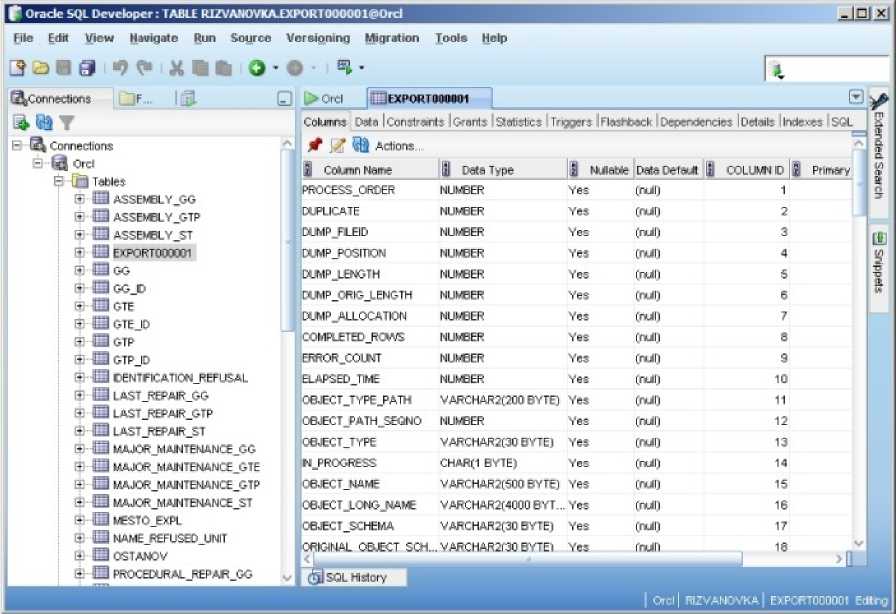

Они смогут изучить работу в PLM-системе Teamcenter (рис. 5) и ERP-системе InforERPLN и посмотреть структуру базы данных изделий (рис. 6).

Рис. 4. Планирование изготовления деталей в MS Project

Рис. 5. Пример работы в PLM-системе Teamcenter

Рис. 6. Пример структуры БД изделия

Заключение

Подтверждается, что реализация перспективных направлений развития информационных систем цифрового моделирования ПП позволит:

-

– повысить эффективность работы сотрудников промышленного предприятия за счет создания единой системы управления данными об изделии, которая будет хранить все инженерные файлы, получаемые в ходе проектирования;

-

– уменьшить упущенную предприятием прибыль из-за потери различных инженерных файлов в ходе проектирования;

-

– уменьшить затраты предприятия, производимые в результате осуществления процесса управления данными об изделии;

-

– повысить производительность труда конечных пользователей информационных систем.

Базовая кафедра ИТ позволит формировать набор компетенций у студентов, необходимых для машиностроительного предприятия. Смогут быть организованы научно-исследовательские работы, а также переподготовки и повышения квалификации действующих специалистов.

Выводы

-

1. Системный подход позволил выявить и сформировать область профессиональной деятельности для специалистов по организационно-функциональному управлению цифровым моделированием производственных процессов.

-

2. Определены минимальные необходимые представления и знания о методах, средствах и программном обеспечении для организационно-функционального управления цифрового моделирования производственных процессов.

-

3. Показано, что системная модель цифрового моделирования производственных процессов может быть использована для подготовки специалистов по информационным технологиям.

-

4. Наиболее эффективной организацией подготовки специалистов является базовая кафедра.

Список литературы Системный подход к построению структуры организационно-функциональной модели цифрового моделирования производственных процессов

- ГОСТ Р ИСО/МЭК 15288-2005 Информационная технология. Системная инженерия. Процессы жизненного цикла систем. -М., 2006. -57 с.

- Логиновский, О.В. Математические модели в государственном управлении и исследовании страновой и цивилизационной динамики: моногр./О.В. Логиновский, А.С. Козлов; под ред. д-ра техн. наук, проф. А.Л. Шестакова. -Челябинск: Издат. центр ЮУрГУ, 2012. -324 с.

- Логиновский, О.В. Информационные системы в государственном управлении: моногр./О.В. Логиновский, А.С. Козлов; под ред. д-ра техн. наук, проф. А.Л. Шестакова. -Челябинск: Издат. центр ЮУрГУ, 2013. -456 с.

- Хартия FABLAB. -http://cmit.ufamechanica.ru/хартия-fablab.

- Проект FabLab -интернет для атомов. -https://geektimes.ru/post/257400.

- Введение в информационные системы цифрового моделирования: учеб. пособие/Г.Г. Куликов, В.Н. Кружков, Е.А. Дронь и др.; Уфимск. гос. авиац. техн. ун-т. -Уфа: РИК УГАТУ, 2017. -140 с.

- Краснов, С.В. Информационные технологии в организации производства наукоемкой продукции/С.В. Краснов, О.Ю. Федосеева//Вестник Волжского ун-та им. Татищева. -2011. -№ 17. -С. 58-63.

- Туровец, О.Г. Организация производства на предприятии: учеб. пособие для вузов/О.Г. Туровец, В.Н. Родионова. -М.: ИНФРА-М, 2005. -207 с.

- Концептуальная модель CALS//Отраслевой портал «Логистика» . -http://www.logistics.ru/21/7/5/i8_402.htm.

- Куликов, Г.Г. Система информационной поддержки эксплуатации электронных агрегатов ГТД/Г.Г. Куликов, Г.Г. Погорелов, Ю.О. Багаева//Вестник УГАТУ. -2010. -Т. 14, № 3. -С. 32-41.

- Совершенствование процесса изготовления сложных изделий с использованием PDM-систем: учеб. пособие для вузов/В.Б. Кузнецова, А.И. Сергеев, А.И. Сердюк, А.В. Попов; Оренбургский гос. ун-т. -Оренбург, 2013. -143 с.

- Примерное положение о базовой кафедре ФГБОУ ВПО «СПбГПУ». -http://SpbSTU.ru (дата обращения: 30.06.2017).

- Ризванов, К.А. Построение единого информационного пространства на примере INFOR ERP LN для управления проектами/К.А. Ризванов, Н.О. Никулина//Материалы V Всерос. науч.-техн. конф. -Уфа: ОАО УМПО, 2011. -С. 290-293.

- Куликов, Г.Г. Организация единого информационного пространства для распределенного выполнения проектов в авиадвигателестроении/Г.Г. Куликов, К.А. Ризванов, В.Л. Христолюбов//Вестник УГАТУ. Сер. Управление в социальных и экономических системах. -2012. -Т. 16, № 6 (51). -С. 202-210.

- Речкалов, А.В. Концепция структурно-информационной организации ситуационного центра для оперативного управления машиностроительным дивизионом с территориально-распределенным производством/А.В. Речкалов, А.В. Артюхов, К.А. Ризванов//Экономика, статистика и информатика. Вестник УМО. -2014. -№ 3. -С. 192-195.

- Гузаиров, М.Б. Структурная модель информационной системы для производственного планирования/М.Б. Гузаиров, Г.Г. Куликов, К.А. Ризванов//CSIT’2014. -Шеффилд, Англия, 2014. -Т. 1. -С. 10-14.