Снижение теплоэнергетических затрат энергоемких процессов в технологии комбикормов

Автор: Лыткина Л.И., Шевцов А.А., Курманахынова М.К., Матеев Е.З.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (67), 2016 года.

Бесплатный доступ

Сформирован методологический подход к созданию энергосберегающих процессов с непосредственным вовлечением в процесс производства теплонасосных технологий для подготовки энергоносителей при получении комбикормов заданного гранулометрического состава. Выполненные экспериментальные и аналитические исследования подготовили условия для разработки энергоэффективных технологий комбикормов с подключением парокомпрессионного (ПКТН) и пароэжекторного (ПЭТН) тепловых насосов по замкнутым термодинамическим схемам. Показано, что стратегия оперативного управления технологическими параметрами в области допустимых технологических свойств получаемой комбикормовой продукции не позволяет найти компромисс между конфликтующими технико-экономическими показателями и разрешить основное техническое противоречие между производительностью и энергозатратами. Задача управления существенно усложняется при отсутствии практической возможности подробного описания тепловых процессов, протекающих в замкнутых термодинамических рециклах на основе законов феноменологической термодинамики с учетом сбалансированности материальных и энергетических потоков в технологической системе. Возникает необходимость в адаптивных системах управления на основе экстремальных характеристик управляемого объекта. Эффект адаптации достигается за счет получения информации о протекающих процессах в условиях эксплуатации технологической линии производства комбикормов выровненного гранулометрического состава, которая позволяет сформировать сигнал управления по экстремальному значению функции цели. Предложена схема автоматической оптимизации, обеспечивающая непрерывное наблюдение за минимальным значением удельных теплоэнергетических затрат, устанавливающая оптимальный расход исходного рассыпного комбикорма и рациональную нагрузку на оборудование линии.

Оптимизация, теплоэнергетические затраты, стоимость, экстремум, тепловой насос, управление

Короткий адрес: https://sciup.org/14040548

IDR: 14040548 | УДК: 636.085.002.2 | DOI: 10.20914/2310-1202-2016-1-16-20

Текст научной статьи Снижение теплоэнергетических затрат энергоемких процессов в технологии комбикормов

DOI:

БД Agris

For cite

В работах [1, 2] сформирован методологический подход к созданию энергосберегающих процессов с непосредственным вовлечением в процесс производства теплонасосных технологий для подготовки энергоносителей при получении комбикормов заданного гранулометрического состава.

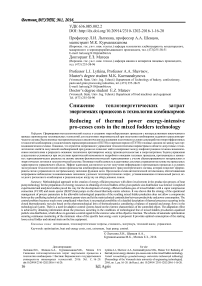

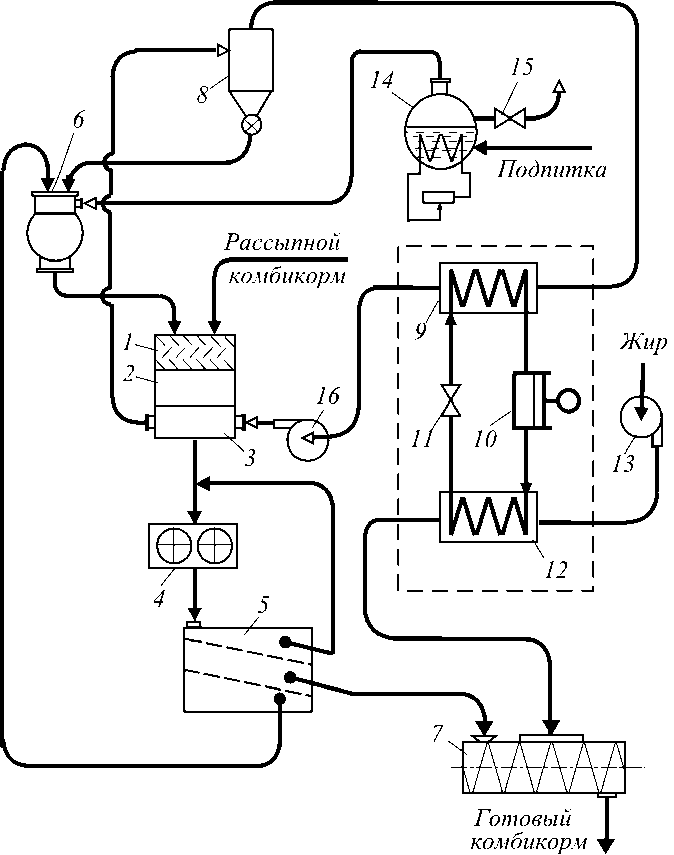

Выполненные экспериментальные и аналитические исследования подготовили условия для разработки энергоэффективных технологий комбикормов с подключением парокомпрессионного (ПКТН) и пароэжекторного (ПЭТН) тепловых насосов по замкнутым термодинамическим схемам (рисунки 1, 2).

Рисунок 1. Функциональная схема производства комбикормов с использованием парокомпрессионного теплового насоса

Однако стратегия оперативного управления технологическими параметрами в области допустимых технологических свойств получаемой комбикормовой продукции не позволяет найти компромисс между конфликтующими технико-экономическими показателями и разрешить основное техническое противоречие между производительностью и энергозатратами.

Задача управления существенно усложняется при отсутствии практической возможности подробного описания тепловых процессов, протекающих в замкнутых термо- динамических рециклах на основе законов феноменологической термодинамики с учетом сбалансированности материальных и энергетических потоков в технологической системе. Возникает необходимость в адаптивных системах управления на основе экстремальных характеристик управляемого объекта [3].

Рисунок 2. Функциональная схема производства комбикормов с использованием пароэжекторного теплового насоса

Эффект адаптации достигается за счет того, что получение информации о протекающих процессах выполняется в условиях эксплуатации технологической линии производства комбикормов заданной крупности (выровненного гранулометрического состава), а использование информации о протекающих процессах позволяет сформировать сигнал управления по экстремальному значению функции цели [4, 5]. Не исключено, что экстремальные точки объекта управления технологией комбикормов являются «плавающими».

Цель работы - построение оптимизационной модели, обеспечивающей поиск оптимального значения расхода рассыпного комбикорма по минимальному значению удельных энергозатрат, на основе критерия оптимизации в виде функции R = f(G), график зависимости которого имеет ярко выраженный экстремум:

∑ З i

R = 1 → min , (1)

Gкк где – затраты электроэнергии (р/ч) на приводы: З1 –вентилятора для охлаждении смеси исходного рассыпного комбикорма и горячих гранул; З2 – валков измельчителя; З3 – просеивателя; З4 – затраты тепловой энергии на процесс гранулирования мелкой фракции; З5 - пресса-гранулятора; З6 - транспортного оборудования для перемещения продукта; З7 - компрессора теплового насоса при использовании парокомпрессионного теплового насоса или тепловой энергии в парогенераторе при использовании пароэжекторного теплового насоса; Gкк – расход комбикорма выровненного гранулометрического состава (средняя фракция)

Первое слагаемое в числителе критерия (1):

З 1 = Ц э N 1 = k э Ц э Δ P F v , (2)

где Ц э – стоимость электроэнергии, р/кВт ⋅ ч; N 1 – мощность вентилятора, кВт; k э – коэффициент перевода механической энергии потока охлаждающего воздуха в электрическую энергию электропривода вентилятора; F – площадь сечения охладительной камеры, м2; v – скорость охлаждающего воздуха, м/с.

Перепад давления воздуха в слое смеси рассыпного комбикорма и горячих гранул:

Δ P = k 1 v2 , (3)

где k 1 – коэффициент, определяемый экспериментально.

Подставим (3) в (2) и обозначим через А затраты электроэнергии в единицу времени на привод вентилятора при охлаждении смеси исходного рассыпного комбикорма и горячих гранул в камере охлаждения:

А = Ц э N 1 = k э k 1 Ц э F v3 (4)

Слагаемое З 2 в числителе критерия (1) выразим через пропускную способность валкового измельчителя, установленного после пресса-гранулятора:

З2 = ЦэN2 = Цэ(k2Gc2м2 +с),(5)

где

Gсм2 =Gсм1+Gкф,(6)

Gcм1 = G + Gгг .,(7)

где N 2 – мощность валкового измельчителя, кВт; G – расход рассыпного комбикорма, поступающего на линию гранулирования, кг/ч; G гг – расход горячих гранул из мелкой фракции рассыпного комбикорма, кг/ч; G см1 - расход смеси исходного комбикорма и горячих гранул из мелкой фракции рассыпного комбикорма, кг/ч; G кф – расход крупной фракции комбикорма, кг/ч; G см2 - расход смеси комбикорма на выходе из смесителя и крупной фракции с просеивающей машины, поступающей на валковый измельчитель, кг/ч; k 2 , с – эмпирические коэффициенты. С использованием кратности рециркуляции имеем:

G см1 = G (1 + σ ) , (8)

G кф = G γ (1 + σ ), (9)

где σ = G гг /G - кратность рециркуляции мелкой фракции комбикорма из горячих гранул, поступающей в смеситель; γ = G кф / [ G(1+ σ ) ] - кратность рециркуляции крупной фракции, направляемой на измельчение в валковый измельчитель.

Учитывая (7)-(9), уравнение (6) принимает вид:

G см2 =G(1+ σ )(1+ γ ). (10)

Значение G см2 можно определить через размеры [4]:

G см2 = ρ L v b k 3 , (11)

где ρ - плотность измельчаемой смеси, кг/м3; L – длина вальца, м; b – зазор между вальцами измельчителя, м; v см – скорость смеси при измельчении, м/с; k 3 – коэффициент объемного использования зоны измельчения ( k 3 <1).

Получим:

Gсм2 = В·G,(12)

где

В = ρ L vсм b k2 k3.(13)

При этом формула (5) с учетом формулы (12) записывается в виде:

З2 = Цэ [k2 В2 G2 + с].(14)

Следующее слагаемое З 3 числителя критерия оптимизации (1) определили по формуле [9]:

З 3 = Ц э N 3 = Ц эπω3 Ас2Qпр /13800η, (15)

где N3 – мощность привода просеивающей машины, кВт; Qпр = h ⋅z⋅ρ vм- производительность просеивающей машины, кг/ч; h –высота слоя просеиваемого продукта, м; z – ширина просеивающей поверхности, м; vм – скорость продукта, м/с; р - плотность продукта, кг/м3; Ас = е к4 - амплитуда колебаний сит просеивающей машины, м; е – эксцентриситет эксцентрика сита просеивающей машины; k4 – коэффициент, учитывающий колебания рамы просеивающей машины; <у= пп - частота вращения кривошипа, е’1;

П - коэффициент полезного действия передаточного механизма.

Выразим:

пю4 А2/1380 ton = D,(16)

при этом формула (15) будет иметь вид:

З3 = Цэ D G.(17)

Составляющую З 4 критерия (1) рассчитывали по формуле:

З4 = Цп Qп сп Т,(18)

где Q п – расход пара, кг/ч; с п – теплоемкость пара, кДж/кг·K; Т – температура пара, K; Ц п – стоимость тепловой энергии, р/кДж.

Слагаемое З 5 критерия оптимизации (1) определяли по уравнению:

З 5 =Ц э N 5 =Ц э (G + б )=Ц э ( О + б ), (19)

где N 5 - мощность привода пресса-гранулятора выражается уравнениями с экспериментальными коэффициентами £ и £ .

Затраты З 6 критерия (1) представим в виде:

З6 = Цэ Nтр, где Nтр - номинальная мощность приводов транспортирующего оборудования.

Затраты энергии на привод компрессора теплового насоса при использовании ПКТН:

З 7компр = Ц э N компр ,

где N компр , - мощность компрессора, кВт.

Затраты тепловой энергии в парогенераторе при использовании пароэжекторного теплового насоса ( З 7эжект ):

З 7эжект

=G п Ц пара .

Знаменатель критерия (1) выразим через коэффициент извлечения, показывающего, какую часть средней фракции – комбикорма выровненного гранулометрического состава, высеяли из исходной смеси рассыпного комбикорма и измельченных гранул при просеивании:

n =G kk / ( G - - G^ ) , (23)

где (G см2 - G кф ) – расход проходовой фракции комбикорма, кг/ч.

Формула (23), учитывая (7) и (8):

П = ЦЦ[ G (1 + о )( 1 + y ) - GY (1 + о )] = (24) = G^/G (1 + о ), тогда:

G kk = n G (1 + o ). (25)

Подставив (4), (14), (17), (18), (19), (20), (21) и (25) в критерий (1) при использовании ПКТН получим:

А + Цэk2В2G2 + Цэс + ЦэDG + nG (1+о) >; (26)

+Ц n Q„с„Т + Ц э ^оG + Це + Ц э Ы тр nG ( 1 + о )

и при использовании ПЭТН получим:

„ А + Цэk2В 2 G 2 + Ц э с + ЦэDG +

R = nG (1 + о) ^

+ЦпQпCяТ + Цэ^оG + ЦэЕ + ЦпGп nG (1 + о)

Упростим (26):

R = (a G2 + в G + §) /G, где a = Цэ ■ к2 ■ В2/ [n-(1 + о)],(29)

в = ( Ц э D + Ц э - ^о ) / [ n - ( 1 + о )] , (30)

( А + Ц э С + Ц п Q п С п Т + Ц э £ + Ц э N тр ) . (31) [ n ( 1 + о ) ]

Определяется экстремальное значение G* :

dR/dG = ( aG 2 - § ) /G ^ G * = §/Оа . (32)

Таким образом, в условиях реальных возмущений экстремум критерия оптимизации (1) обеспечивает минимальное значение критерия (1).

Для технологической линии производства комбикормов выровненного гранулометрического состава с применением ПКТН производительностью 12,9…16,1 т/ч критерий (1) принимает вид:

R = (0,02G2 + 116 G + 5511200)/G . (33)

Анализируя (31), делаем вывод, что оптимальное значение расхода исходного рассыпного комбикорма при прочих равных условиях составляет 780 руб/т.

Полученный критерий (33) использован для управления расходом рассыпного комбикорма по минимальной величине теплоэнергетических затрат при двухсторонних ограничениях на режимные параметры основного оборудования, обусловленные получением продукта высокого качества.

По информации датчиков о расходах материальных и тепловых потоков микропроцессор непрерывно вычисляет текущие значения критерия оптимизации R 1, ипо уравнению (33) вычисляет оптимальное значение G *, соответствующее минимальным теплоэнергетическим затратам на

Список литературы Снижение теплоэнергетических затрат энергоемких процессов в технологии комбикормов

- Лыткина Л.И., Шевцов А.А., Дранников А.В., Клейменов А.И. Техника и технология тепловых и механических процессов в задачах энергосбережения на комбикормовых заводах: монография. Воронеж: ВГТА, 2011. 304 с.

- Шевцов А.А., Лыткина Л.И. Оптимизация технологии комбикормов с применением парокомпрессионного теплового насоса//Экономика. Инновации. Управление качеством. 2015. № 1 (10). С. 62 -63.

- Белоглазов И.И., Фитерман М.Я., Мартынов С.А., Мартынова Е.С.Оперативная оптимизация технологии в области экстремального управления//Промышленные АСУ и контроллеры. 2015. № 3. С. 9-13.

- Благовещенская М.М. Идентификационный аспект в методологии создания систем управления технологическими объектами с нестационарными параметрами//Вестник Воронежского государственного университета инженерных технологий. 2014. № 1. С. 85 -90.

- Луценко И.А., Николаенко Н.И., Гнатюк Ю.И. Технология прямой оценки эффективности процессов управления//Восточно-европейский журнал передовых технологий. 2009. № 3/8(39). С. 8-14.