Создание универсального вспомогательного оборудования для шахтного самоходного шасси

Автор: Абдрахимов У.Т., Тюрбит А.Н.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 1 (114), 2017 года.

Бесплатный доступ

Для крепления горных выработок и других вспомогательных работ разработан прямо-линейно-направляющий механизм высокого класса по классификации Ассура с его привязкой к конструкции созданного самоходного шасси. Разработана также модульная конструкция крепления вспомогательного оборудо-вания на шасси, что позволит повысить коэффициент использования самоходного шасси по времени работы. На основе данных экспериментальных исследований по надежности вспомогательного шахтного самоходного оборудования получены зависимости коэффициентов готовности. Это дало возможность выявить наиболее «слабый» узел в конструкции машины, что позво-лит за счет своевременного технического обслуживания и проведения профилактического ремонта повысить эффективность функционирования шахтного самоходного шасси.

Самоходное шасси, вспомогательное оборудование, самоходный по-лок, рычажный механизм, модульная конструкция, показатели надежности оборудования, срок службы

Короткий адрес: https://sciup.org/140204901

IDR: 140204901 | УДК: 622.012.2

Текст научной статьи Создание универсального вспомогательного оборудования для шахтного самоходного шасси

К вспомогательному оборудованию горных работ относятся транспортные и грузоподъемные машины. Особенно большую и конструктивно разнообразную группу составляют самоходные транспортные машины. Самоходные транспортные машины предназначены для перемещения по горным выработкам материалов, оборудования и людей, выполнения погрузочно-разгрузочных работ. К грузоподъёмным машинам относят самоходные полки для осмотра кровли и подземные краны.

На заряжании шпуров в забоях высотой свыше 5 м широко применяется доставочно-зарядная машина ПМЗШ-2 конструкции Джезказганского горно-металлургического комбината (ДГМК). В последнее время для этой цели широко применяются машины CHARMEC 1610B фирмы «NORMET CORPORATION» (Финляндия) [1].

Для механизации процессов штангового крепления и поддержания выработанного пространства на рудниках применяются агрегаты СП-8А, СП-18А, созданные на заводе

«Массагет» (Алматы) [2], и зарубежные машины фирм «Секома» и «Нормет».

Объекты и методы исследований

Объектом исследования является универсальное вспомогательное оборудование на самоходном шасси для горно-шахтных работ. В работе использованы численные методы анализа и синтеза механизмов высоких классов. Конструктивные расчеты в работе произведены с помощью программы SOLID WORK.

Масштабность подземных горных работ со значительной территориально-пространственной разбросанностью забоев и рабочих мест техники предопределяют большую протяженность горных выработок и значительные расстояния транспортирования различных видов груза. Естественно, все это усложняет возможность своевременного и качественного проведения различных видов ремонта техники, особенно с заменой на месте ее работы агрегатов и крупногабаритных узлов машины. Для снижения трудоемкости ремонтных и сервисных процессов, их облегчения и ускорения в подземных условиях используются различные комбинированные транспортные установки, несущие на своем шасси грузоподъемные механизмы и агрегаты для производства сварочных и съемномонтажных операций.

Одной из широко применяемых вспомогательных машин является самоходный подъемный кран. Наибольшее распространение получил самоходный кран ПК-5М с максимальной грузоподъемностью до 6300 кг. Кран монтируется на шасси автомобиля МАЗ-5337 [3].

К средствам механизации вспомогательных работ относятся тележки для перевозки людей, материалов, запасных частей, бульдозеры, грейдеры и комбинированные машины. Автотележки имеют пневмоколес-ный ход и дизельный привод. К их числу относится погрузочно-транспортный агрегат ПСШ-20. На самоходном шасси устанавливаются кран и грузовая платформа [4].

Для доставки горюче-смазочных материалов от склада на участки применяют специальные агрегаты ПСА на базе шасси МАЗ-501. Для доставки в забои и обратно к устью ствола применяют дизельные грузовые автомашины. Для ликвидации аварий и при плановых ремонтах забойного оборудования широко применяют ремонтные летучки, оборудованные на автомобильных шасси с дизельным приводом [5].

Для большинства вспомогательных машин коэффициент использования не превышает 0,6, поэтому предлагается установить на разработанное шахтное самоходное шасси конструкцию вспомогательного оборудования, позволяющую быстро их менять, тем самым использовать машину в течение смены для различных вспомогательных операций.

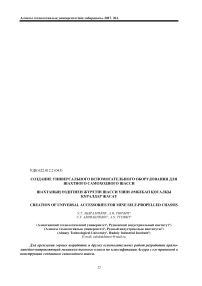

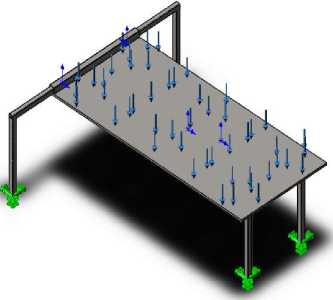

На основе исследования спроектирован комплекс горного оборудования на базе самоходного шасси, приведенный на рисунке 1.

Рисунок 1 - Комплекс универсального оборудования на базе шасси

Для повышения коэффициента использования шахтного самоходного шасси предлагается разработать установку вспомогательного оборудования на специальные площадки, оснащенные гидроцилиндрами горизонти-рования. Они называются кассетами и обладают большими преимуществами, к главному из которых относится независимость платформы кассет от основной рамы. После снятия с машины кассета устанавливается на опоры и работает как стационарный пост на четырех независимых гидравлических домкратах. Кассетными будут выпускаться машины - заправщики топлива, самоходные полки, автобусы для персонала, слесарные и механические мастерские, сварочные посты, водовозки, бурильные установки для разрушения негабаритов и многое другое. Упрощенные подъезд и крепление кассеты на машине позволяют проводить их замену в течение 2-х минут. Установка на кассеты источников питания и станций, подключаемых к шахтной сети, позволяет эксплуатировать кассеты в любом удаленном участке рудника.

Результаты и их обсуждение

Система быстрой замены вспомогательного оборудования повышает эксплуатационную гибкость и технологичность машин. Облегчение процесса смены оборудования увеличивает коэффициент использования машины.

Вспомогательное оборудование к шасси можно присоединять ручным, полуавтома тическим и автоматическим способами. При ручном соединении выделяются следующие процессы: захват, зацепление и фиксация, которые происходят при помощи рабочих. В полуавтоматическом соединении - наводка, захват, зацепление осуществляется оператором из кабины, а фиксация соединения завершается вручную (затяжка гаек, болтовые соединения). При автоматическом - оператор без выхода из кабины управляет присоединением вспомогательного оборудования. Крепление оборудования осуществляется при помощи отверстий, крюков зацепления или их комбинации. По типу механизма фиксации вспомогательного оборудования имеют механический и гидравлический привод.

Для проектируемой машины предлагается закрепить вспомогательное оборудование на платформе самоходного шасси с помощью фиксаторов. Шасси въезжает задним ходом под поднятое гидроцилиндрами вспомогательное оборудование, после чего гидроцилиндры опускают оборудование, и оно закрепляется на платформе в фиксаторах. При смене фиксаторы отжимаются ручным способом и гидроцилиндры поднимают вспомогательное оборудование.

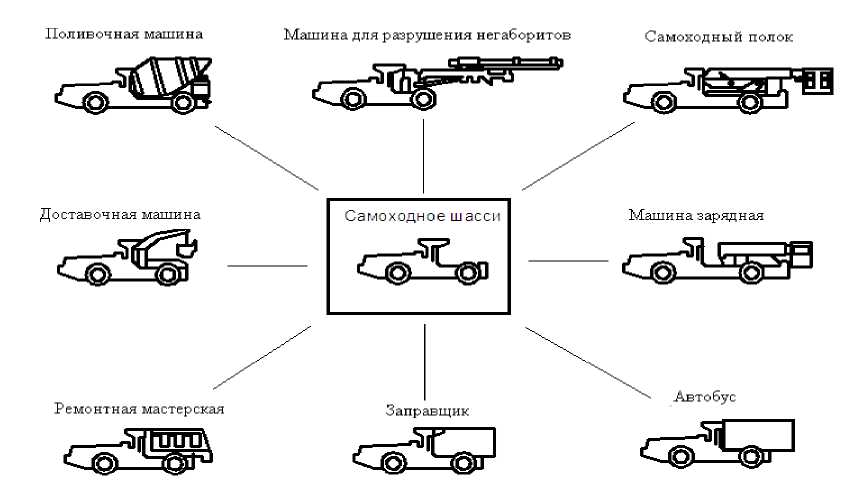

Конструктивно защелки выполняются в виде выдвижных клещевин, перемещающихся по направляющим. Схема их работы приводится на рисунке 2.

Рисунок 2 - Схема работы фиксирующих элементов платформы

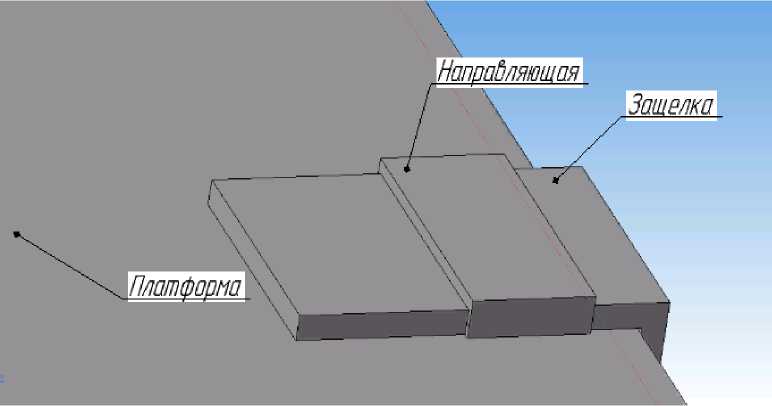

Конструктивные размеры рабочих клещевин и прочностной расчет получены с помощью программы SOLID WORK. Ис- ходная модель для расчета изображается на рисунке 3.

Деталь1-Статический анализ 1-Деформация-Деформация1

Рисунок 3 – Результаты исследований

Расчет опор в статическом состоянии производится по максимальной массе навесного оборудования. Такой массой обладает передвижная заправочная станция вместе с установленным оборудованием – 8000 кг (по аналогичным конструкциям). Её конструкция приводится на рисунке 4.

Рисунок 4 – Конструкция рабочего оборудования заправщика

Расчет производится по усилию

Для выбора гидроцилиндров исполни-

F = mg . 1,25 , (1)

n где: m – масса оборудования;

n – число опор, принимается равным 4;

1,25 – коэффициент неравномерности распределения нагрузки.

F = 8000 . 9,81 . 1,25 = 24525 Н

4,

тельных механизмов определяются их конс-

труктивные параметры.

Диаметр поршня гидроцилиндра опре-

деляется по формуле d =

4. Р n. р

где: Р – усилие, развиваемое гидроцилиндром, Н;

р – давление рабочей жидкости, р=16 МПа.

dx =

' 4 ■ 24525

3,14 - 16 - 106

= 0,044 м

Выбирается гидроцилиндр с размерами 50×25×3200 двустороннего действия с односторонним штоком, массой 5,3 кг.

Необходимая площадь сечения сорта- мента для крепления гидроцилиндров определяется по формуле

A = п , н

где [σ] – допускаемое напряжение, для материала сталь 10 группа В ГОСТ 13663-86 [σ]=200 МПа.

A = 24525 = 0,000122625 м 2 или 1,22625 см 2 200 - 106

Конструктивно принимается квадратная труба (ГОСТ 8639-82) с параметрами: наружный размер А=600 мм; толщина стенки s=3,5 мм; площадь сечения А=7,7 см2; масса одного метра – 6,04 кг; момент инерции Ix=Iy=40,44 см4; момент сопротивления W x =W y =13,48 см3; длина – 1,5 м.

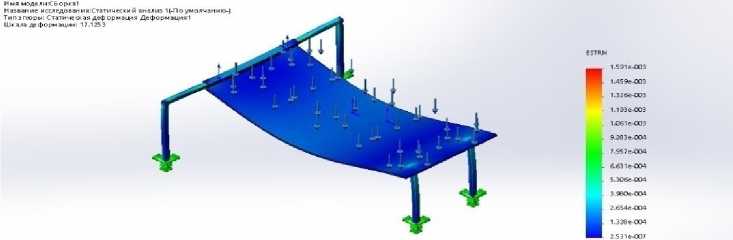

Прочностной расчет металлоконструкции выполнен в программе SOLID WORK и приведен ниже в виде скомпилированного отчета. Информация о модели показана на рисунке 5. Толщина листа конструкции принимается 30 мм.

Рисунок 5 – Модель рамы вспомогательного оборудования

Результаты исследований металлоконструкции приводятся на рисунке 6.

|

Имя |

Тип |

Мин |

Макс |

|

Деформация1 |

ESTRN: Эквивалентная деформация |

2.53089e-007 Элемент: 672951 |

0.0015912 Элемент: 590841 |

Сборка1-Статический анализ 1-Деформация-Деформация1

Рисунок 6 – Результаты исследований

Заключение, выводы

Разработана конструкция сменного вспомогательного оборудования, установленного на специальной платформе, прикрепляемому к самоходному шасси с помощью фиксаторов. Данная конструкция обладает большими преимуществами, к главному из которых относится независимость платформы кассет от основной рамы. После снятия с машины кассета устанавливается на опоры, и работает как стационарный пост на четырех независимых гидравлических домкратах. Кассетными будут выпускаться машины – заправщики топлива, самоходные полки, автобусы для персонала, слесарные и механические мастерские, сварочные посты, водовозки, бурильные установки для разрушения негабаритов и многое другое

Список литературы Создание универсального вспомогательного оборудования для шахтного самоходного шасси

- Hiter D, Fridl M. Tamrock Worldwide. -Finland, 2011 -51c.

- Донченко А.С., Донченко В.А., Соснин А.А. Справочник механика рудной шахты. Кн. 1. -М.: Недра, 1991. -367с.

- Клорикьян С.Х. Машины и оборудования для шахт и рудников. Справочник. -М.: Издательство МГГУ, 2002. -471с.

- Хоменко О.Е., Кононеко М.Н., Мальцев Д.В. Горное оборудование для подземной разработки рудных месторождений. Справочное пособие. -Донецк: НГУ, 2011 -448с.

- Каталог. Подземная и наземная самоходная техника для горнодобывающих предприятий. -Екатеринбург: ЗАО УГПТК, 2014. -60с.