Способ автоматического регулирования процесса влагоудаления из фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате

Автор: Антипов С.Т., Шахов С.В., Юрова И.С., Алтайулы С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (55), 2013 года.

Бесплатный доступ

Представлен способ автоматического регулирования процесса влагоудаления из фосфолипидных эмульсий подсолнечных масел в новой конструкции конического ротационно-пленочного аппарата.

Фосфолипидные концентраты, ротационно-пленочный аппарат

Короткий адрес: https://sciup.org/14039990

IDR: 14039990 | УДК: 665.37:

Текст научной статьи Способ автоматического регулирования процесса влагоудаления из фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате

В процессе влагоудаления из фосфолипидных эмульсий подсолнечных масел основной технической задачей является снижение материальных и энергетических ресурсов на единицу массы готового продукта.

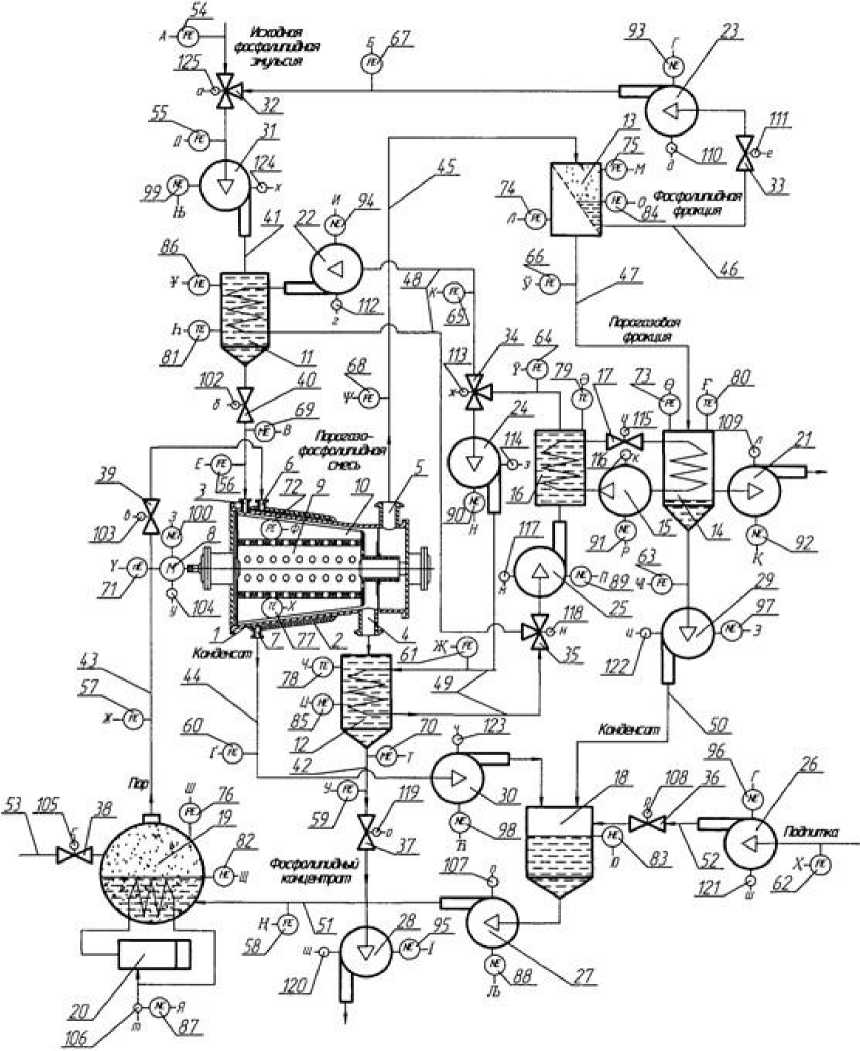

Поставленную техническую задачу можно решить, используя автоматическое регулирование процесса сушки фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате, схема которого представлена на рис. 1.

Схема (рис. 1) содержит конический ротационно-пленочный аппарат 1, имеющий греющую рубашку 2 и патрубки 3 и 4, расположенные в верхней и нижней частях корпуса, для ввода исходного продукта и вывода готового продукта, соответственно; а также патрубка 5 для присоединения к вакуумной системе. Рубашка 2 снабжена патрубками для подвода пара 6 и отвода конденсата 7.

Внутри корпуса конического ротационно-пленочного аппарата 1 размещен с возможностью вращения от электродвигателя 8 перфорированный ротор 9 с жесткозакреплен-ными лопастями 10.

Алтайулы С., 2013

Схема также включает теплообменники 11 и 12; фильтр для разделения парофосфолипидной смеси 13; холодильную машину, состоящую из испарителя 14, компрессора 15, конденсатора 16 и терморегулирующего вентиля 17; сборник конденсата 18, парогенератор 19 с регулятором мощн ости 20 его электронагревательных элементов; вакуум насос 21; питательные насосы 22 – 31; вентили 32 – 40; линии подачи 41 в непрерывно действующий конический ротационно-пленочный аппарат 1 исходной фосфолипидной эмульсии подсолнечных масел; линии удаления готового концентрата фосфолипидной эмульсии 42; линии подвода пара 43 в греющую рубашку 2 из парогенератора 19; линии удаления конденсата 44 из греющей рубашки 2; линии отвода парогазофосфолипидной смеси 45 из аппарата 1; линии возврата 46 в линию 41, отделенной в фильтре 13 жидкой фосфолипидной фракции; линии отвода пара 47 из фильтра 13 в испаритель 14 холодильной машины; линии рециркуляции 48 воды для подогрева в линии 41 исходной фосфолипидной эмульсии подсолнечных масел; линии рециркуляции воды 49 в линии 42 готового концентрата фосфолипидной эмульсии; линии удаления конденсата 50

Ьах>№ «мхъ i/pcfiws

АБВГДЕХЗИКЛМНОПРСТУ»ХЦЧШ«ЭОЯЭеГ1*ЛЬТКЦГЖ\Ч»$»1И» I I I I I I I I I I I I I I 1 I I I I I 1 I I I 1 I I I 1 1 1 I I 1 1 I 1 I 1 ! I 1 I 1 I I I х»

------------------------------------1 I I I I I I I I I I I -Г-1 гтт Г"ГТ I -ГЧ I---------------------------------------- айЬгаехэиклммппрстухцчшщ

?toa>№ <1»оъ, i^xAthjr

Рис. 1. Схема автоматическогорегулирования процесса сушки фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате из испарителя 14; линии подачи в парогенератор 19 конденсата 51; линии подпитки сборника конденсата 18 свежей водой 52; линии стравливания из парогенератора 19 пара 53; датчики: расхода 54-68, начальной влажности

69 исходного сырья и влажности 70 фосфолипидного концентрата, частоты вращения 71 вала ротора с лопастями в коническом ротационно-пленочном аппарате, давления 72 – 76, температуры 77 – 81, уровня жидкости 82 – 86, мощности электронагревательных элементов парогенератора 87, мощности электроприводов 88 – 100, микропроцессор 101 (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П, Р, С, Т, У, Х, Ц, Ч, Ш, Щ - выходные каналы управления; а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, х, ц, ч, ш, щ - выходные каналы управления), исполнительные механизмы 102-125.

Вторичные приборы, цифроаналоговые (ЦАП) и аналого-цифровые (АЦП) преобразователи на схеме не показаны.

Автоматическое регулирование процесса сушки фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате осуществляют следующим образом.

Исходная, предварительно подогретая в теплообменнике 11, фосфолипидная эмульсия поступает через вентиль 40 и патрубок 3 во внутреннее пространство корпуса конического ротационно-пленочного аппарата 1, где попадает на лопасти 10 вращающегося ротора 9 и под действием центробежных сил наносится на внутреннюю поверхность корпуса конического ротационно-пленочного аппарата 1, обогреваемого через греющую рубашку 2 паром, подаваемым через вентиль 39, патрубок 6 по линии 43.

Одновременно измеряют расходы: подаваемой в непрерывно действующий конический ротационно-пленочный аппарат 1 влажной исходной фосфолипидной эмульсии с помощью датчика 54; смеси жидкой фосфолипидной фракции с влажной исходной фосфолипидной эмульсией с помощью датчика 55 в линии 41; отводимой из аппарата 1 парогазофосфолипидной смеси с помощью датчика 68 в линии 45; отделенной в фильтре жидкой фосфолипидной фракции с помощью датчика 67 в линии возврата 46; отводимого из фильтра 13 в испаритель 14 холодильной машины пара с помощью датчика 66 в линии 47; греющей воды для подогрева влажной исходной фосфолипидной эмульсии с помощью датчика 65 в линии рециркуляции 48; готового фосфолипидного концентрата с помощью датчика 59 в линии 42; рециркулирующей воды с помощью датчика 61 в линии 49; теплоносителя, выходящего из конденсатора 16 холодильной машины с помощью датчика 64; пара, подаваемого в греющую рубашку 2 конического ротационно-пленочного аппарата 1 с помощью датчика 57 в линии 43; конденсата, удаляемого из греющей рубашки 2 с помощью датчика 60 в линии 44; конденсата, удаляемого из испарителя 14 с помощью датчика 63 в линии 50;

подаваемого в парогенератор 19 конденсата с помощью датчика 58 в линии 51; подпитываемой в сборник конденсата 18 свежей воды с помощью датчика 62 в линии 52. Так же измеряют уровни: фосфолипидной эмульсии с помощью датчика 86 и фосфолипидного концентрата с помощью датчика 85 в теплообменниках 11 и 12; жидкой фосфолипидной фракции в фильтре с помощью датчика 84; конденсата в емкости 18 с помощью датчика 83; конденсата в парогенераторе 19 с помощью датчика 82. Измеряют перепад давления на фильтре 13 с помощью датчиков 74 и 75; давление в парогенераторе 19 с помощью датчика 76; давление в коническом ротационнопленочном аппарате 1 с помощью датчика 72; температуру в коническом ротационнопленочном аппарате 1 с помощью датчика 77; температуру нагретой влажной исходной фосфолипидной эмульсии с помощью датчика 81 в теплообменнике 11 и готового фосфолипидного концентрата с помощью датчика 78 в теплообменнике 12; температуру хладагента в конденсаторе 16 холодильной машины с помощью датчика 79 и испарителе 14 холодильной машины с помощью датчика 80.

При этом осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Управление осуществляют по программнологическому алгоритму, заложенному в микропроцессор 101, в который передается информация о ходе процесса удаления влаги выпариванием из фосфолипидной эмульсии подсолнечного масла в коническом ротационно-пленочном аппарате от датчиков 54 – 100.

По текущей информации датчиков 55 и 69 соответственно по расходу в линии 41 и влажности исходного сырья микропроцессор 101 устанавливает частоту вращения ротора 9, значение которой измеряется датчиком 71, воздействием на мощность регулируемого привода 8 посредством исполнительного механизма 104.

Из условия материального и теплового балансов микропроцессор 101 устанавливает задание на температуру удаления влаги выпариванием из фосфолипидной эмульсии в коническом ротационно-пленочном аппарате 1, текущее значение которой измеряется датчиком 77, воздействием на расход пара в линии 43 с помощью вентиля 39 и исполнительного механизма 103; микропроцессор 101 устанав- ливает также величину давления в аппарате 1, измеряемую датчиком 72, воздействием на частоту вращения вала вакуум-насоса 21 посредством исполнительного механизма 109.

Обрабатываемая фосфолипидная эмульсия подсолнечных масел в виде тонкой пленки поступательно перемещается вместе с выпаренными из нее парами влаги вдоль корпуса конического ротационно-пленочного аппарата 1 и выводится из него через патрубок 4 в теплообменник 12, в котором поддерживается необходимая для обеспечения реологических свойств фосфолипидной эмульсии температура, значение которой измеряется датчиком 78.

Заполнение теплообменника 12 обезвоженным концентратом фосфолипидной эмульсии осуществляется до предельно допустимого уровня, значение которого измеряется датчиком 85, после чего микропроцессор 101 выдает корректирующий сигнал исполнительным механизмам 119 и 120 для удаления его по линии 42 через вентиль 37 посредством насоса 28 на последующие технологические цели (другие стадии его обработки).

По информации с датчика 70 об отклонении фактического значения влажности конц ентрата фосфолипидной эмульсии от заданного на выходе из аппарата 1 микропроцессор 101 осуществляет коррекцию следующим образом: при отклонении текущей влажности фосфолипидной эмульсии в сторону увеличения сначала уменьшают частоту вращения вала ротора 9 с помощью исполнительного механизма 104 до достижения предельно минимального значения, затем осуществляют коррекцию величины давления в аппарате 1 путем корректирующего воздействия с микропроцессора 101 на снижение частоты вращения вала вакуум-насоса 21 с помощью исполнительного механизма 109 и далее корректируют темп ературу фосфолипидной эмульсии воздействием на расход пара с помощью исполнительного механизма 103 вентиля 39 до достижения влажности обезвоженного концентрата фосфолипидной эмульсии подсолнечного масла заданного значения. При отклонении текущей влажности концентрата фосфолипидной эмульсии подсолнечного масла в сторону уменьшения сначала увеличивают частоту вращения вала ротора 9 с помощью исполнительного механизма 104 до достижения предельно максимального значения, затем осуществляют коррекцию величины давления в коническом ротационно-пленочном аппарате до достижения предельно максимального значения воздействием на частоту вращения вала вакуум-насоса 21 с помощью исполнительного механизма 109 и далее корр ектируют температуру нагрева при сушке фосфолипидной эмульсии воздействием на расход пара с помощью исполнительного механизма 103 вентиля 39 до достижения влажности фосфолипидной эмульсии заданного значения.

Образовавшаяся в результате выпаривания парогазофосфолипидная смесь из корпуса конического ротационно-пленочного аппарата 1 отсасывается вакуумной системой через отверстия перфорированного ротора 9 и через патрубок 5 в линию 45. Удаленная парогазофосфолипидная смесь поступает в фильтр 13, где от нее отделяется жидкая фракция (фаза) фосфолипидной эмульсии подсолнечных масел в результате поддержания перепада давления, измеряемого датчиками 74 и 75, до и после разделяющей поверхности фильтра 13. Перепад давления поддерживается воздействием на мощность, измеряемую датчиком 92, привода вакуум-насоса 21 посредством исполнительного механизма 109. При превышении в фильтре предельно допустимого уровня, измеряемого датчиком 84, осуществляется последующее своевременное удаление из фильтра 13 жидкой фосфолипидной фракции по линии 46 в линию 41 посредством исполнительного механизма 111 вентиля 33, исполнительного механизма 110 привода питающего насоса 23 и исполнительного механизма 125 трехходового в ентиля 32.

Трехходовой вентиль 32 обеспечивает необходимый расход фосфолипидной эмульсии в линии 41 в зависимости от измеряемых датчиками 54 и 67 расходов поступающей в него исходной фосфолипидной эмульсии и жидкой фосфолипидной фракции из линии 46 путем передачи корректирующего сигнала с микропроцессора 101 исполнительному механизму 125.

Стабилизация температуры смеси влажной исходной фосфолипидной эмульсии с жидкой фосфолипидной фракцией, измеряемой датчиком 81 при определенном ее расходе, измеряемом датчиком 55, обеспечивается с помощью исполнительного механизма 112 насосом 22 путем изменения расхода греющей воды, измеряемого датчиком 65, температура которой, измеряемая датчиком 79, зависит от условий теплообмена в конденсаторе 16 холодильной машины.

Температуру греющей воды регулируют в конденсаторе 16 холодильной машины за счет изменении теплоты конденсации хладагента в его трубках путем рекуперативного теплообмена между хладагентом и греющей водой воздействием на исполнительный механизм 116 изменения мощности, измеряемой датчиком 91, привода компрессора 15 холодильной машины.

Парогазовая фаза, прошедшая через фильтр 13, по линии 47 попадает в испаритель 14 холодильной машины, где из нее при давлении конденсации, измеряемой датчиком 73, конденсируется жидкая водяная фаза на поверхности змеевика. Змеевик охлаждается в результате испарительного охлаждения дросселируемого во внутреннюю полость трубок змеевика через терморегулирующий вентиль 17 хладагента, а воздух и неконденсирующиеся газы при этом удаляются вакуум-насосом 21. Количество хладагента, впрыскиваемого во внутреннюю полость трубок змеевика испарителя 14 обеспечиваются исполнительным устройством 115 терморегулирующего вентиля 17 в зависимости от изменения мощности привода компрессора, измеряемого датчиком 91.

В холодильной машине в результате осуществления работы сжатия хладагента в компрессоре 15 выделяется теплота, которая затем в конденсаторе 16 передается воде, за счет чего происходит конденсация хладагента во внутренней полости трубок конденсатора 16. После конденсатора 16 через вентиль 34 с помощью исполнительного устройства 98 одну часть воды направляют по линии 48 для подогрева подаваемой в аппарат 1 исходной фосфолипидной эмульсии подсолнечных масел по линии 41, а другую часть воды подают по линии 49 для подогрева, удаляемого по линии 42 из аппарата 1 полученного готового концентрата фосфолипидной эмульсии подсолнечных масел. Образовавшийся водяной конденсат из испарителя 14 холодильной машины отводят по линии 50 в сборник конденсата 18, куда также направляют по линии 44 конденсат из греющей рубашки 2 аппарата 1.

При недостаточном уровне, измеряемом датчиком 83, конденсата в сборнике 18 по линии 52 через вентиль 36 с помощью исполнительного механизма 108 и посредством насоса 23 с помощью исполнительного механизма 121 подпитывают свежей специально подготовленной (обессоленной) водой, расход которой измеряется датчиком 62.

Из сборника 18 конденсат по линии 51 посредством питательного насоса 27 и исполнительного механизма 107 направляют в парогенератор 19, где из него осуществляют образование пара с требуемыми параметрами по давлению (обеспечивающему высокую температуру пара). По информации датчика давления 76 микропроцессор 101 осуществляет непрерывную стабилизацию давления пара в парогенераторе 19 воздействием на мощность, измеряемую датчиком 87, электронагревательных элементов посредством исполнительного механизма 106 регулятора мощности 20. При этом достигается заданная производительность парогенератора 19, контроль за которой обеспечивается датчиком расхода пара 57 в линии 43. При достижении давления пара в парогенераторе 19 верхнего предельного значения для предотвращения аварийной ситуации осуществляют сброс давления пара путем его стравливания в линии 53 через предохранительный вентиль (клапан) 38 с применением исполнительного механизма 105.

Информация о текущем значении уровня конденсата в парогенераторе 19 с помощью датчика 82 передается в микро-процессор 101. При изменении уровня конденсата, измеряемого датчиком 82, в парогенераторе 19 микропроцессор 101 осуществляет регулирование привода питающего насоса 27 с помощью исполнительного механизма 107, который корректирует подачу конденсата из сборника конденсата 18 в парогенератор 19 следующим обра -зом: включает питающий насос 27 при достижении уровня конденсата в парогенераторе 19 нижнего заданного значения и отключает его при достижении верхнего заданного значения.

По текущей информации датчика о мощности электронагревательных элементов парогенератора 87, мощности электроприводов 88-100 компрессора 15, мощности вакуум-насоса 21 и мощностях питательных насосов 22-31, микропроцессор 101 непрерывно определяет энергозатраты на мощность электронагревательных элементов парогенератора 19 и на мощность электроприводов компрессора 15, вакуум-насоса 21 и питательных насосов 22–31.

Затем микропроцессор 101 по измеренным параметрам (суммарной мощности электроприводов 88 – 100 компрессора 15, вакуум-насоса 21 и питательных насосов 22 – 31, электронагревательных элементов парогенератора 19 и количеству влаги, испаряемой из влажной фосфолипидной эмульсии) рассчитывает технико-экономический показатель

(критерий оптимизации), в качестве которого использован суммарный расход тепловой и электрической энергии, приходящийся на единицу испаряемой влаги:

Zэ Z N

R — ^——, (1)

G где N, - потребляемая мощность привода вала ротора с лопастями конического ротационнопленочного аппарата, кВт; N2 - потребляемая мощность привода компрессора 15 холодильной установки, кВт; N3 - потребляемая мощность привода вакуум-насоса 87, кВт; N4 -потребляемая мощность электронагревательных элементов парогенератора 87, кВт; N4 - N14 - потребляемые мощности питательных насосов 22-31, кВт, соответственно, в: линии подачи в непрерывно действующий конический ротационно-пленочный аппарат 1 исходной фосфолипидной эмульсии подсолнечных масел 41; линии удаления готового концентрата фосфолипидной эмульсии 42; линии удаления из греющей рубашки 2 конденсата 44; линии отвода из аппарата 1 парогазофосфолипидной смеси 45; линии возврата в линию 41, отделенной в фильтре 13 жидкой фосфолипидной фракции 46; линии рециркуляции воды для подогрева в линии 41 исходной фосфолипидной эмульсии подсолнечных масел 48; линии рециркуляции воды в линии 42 готового конц ентрата фосфолипидной эмульсии 49; линии удаления из испарителя 14 конденсата 50; линии подачи в парогенератор 19 конденсата 51; линии подпитки сборника конденсата 18 свежей водой 52; Zэ - цена за электроэнергию, руб./(кВт-ч); О - массовая доля влаги, испаряемой в коническом ротационнопленочном аппарате из перерабатываемого продукта в единицу времени, т/ч.

В соответствии с материальным балансом по влаге, зависимость расхода готового фосфолипидного концентрата от расхода влажной фосфолипидной эмульсии можно представить с учетом расхода влаги следующим образом:

О = к • 9 • О — 1+^ • 9 • О , (2)

ф . к . исх . с . исх . с . ,

1 + wH где Оф.к. - расход высушенного продукта (готового фосфолипидного концентрата), кг/ч; Оисхс - расход исходного продукта (влажной фосфолипидной эмульсии), кг/ч; к - коэффи циент; wH, wK - соответственно начальное и конечное влагосодержание высушиваемого продукта, кг/кг; 9 - коэффициент удаления влаги из исходного продукта (влажной фосфолипидной эмульсии), кг/ч.

По данным процесса сушки фосфолипидных эмульсий подсолнечных масел установлена однозначная функциональная связь между слагаемыми в числителе критерия оптимизации (1) и расходом исходного продукта:

С учетом формул (3)-(16) техникоэкономический показатель (критерий оптимизации) (1) приводится к виду:

a 9 2 О L с + ь + 0 0 ^ У a исх . с . исх . с .

R —----------------;-------- . 1—2

О исхс . ( 1 - к 9 )

> min (17)

Массовая доля влаги О , удаляемая из перерабатываемого продукта в единицу времени, т/ч, будет равна:

О = Ои _(1 — к 9 ) . (18)

Приведя формулу (18) к виду, удобному для исследования на экстремум, приравниваем первую производную критерия (18) нулю:

dR

dО исх . с .

= 0;

a192

1 — к 9 О2исхс. ( 1 - к 9 )

После ряда преобразований получаем:

a 9 2 о„ L с - ь .

—з——- = 0.(20)

О ( - к 9 )

Уравнение (20) равно нулю, если его числитель равен нулю, т.е.:

a192 О^с- b — 0.(21)

Из уравнения (21) экстремальное значе ние расхода исходного продукта, соответствующее экстремальному расходу тепловой и электрической энергии, приходящемуся на единицу испаряемой влаги:

G ucx . c .

1 b

.

0\ a 1

Условия экстремума выполняются как при максимуме, так и при минимуме функции. Поэтому необходимо убедиться, что решение, найденное в нашем случае, соответствует именно минимуму. Это можно установить по знаку второй производной критерия оптимизации (17). Взяв вторую производную критерия (17) и приравняв ее нулю, d2R легко доказывается, что —2— > 0. dGucx.c.

Следовательно, в точке экстремума (22) имеет место минимум расхода тепловой и электрической энергии, приходящегося на единицу испаряемой влаги. Затем микропроцессор 101 осуществляет выбор оптимальных режимов работы конического ротационнопленочного аппарата с учетом оценки энергетической эффективности. Для этого микропроцессор 101 по рассчитанному техникоэкономическому показателю (критерию оптимизации) (1) определяет производную по количеству испаряемой из фосфолипидной эмульсии влаги, и, в зависимости от знака производной, воздействует на расход исходного продукта в антибатной зависимости.

Таким образом, данный метод оценки эффективности предлагаемого способа автоматического управления процессом сушки фосфолипидных эмульсий позволяет осуществить выбор оптимального расхода исходного продукта по минимальному значению критерия (9) с учетом ограничений, накладываемых на диапазоны изменения режимных параметров процесса сушки.

Предложенный способ автоматического регулирования процесса сушки фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате позволяет:

-

- обеспечить минимальные теплоэнергетические затраты на процесс сушки фосфолипидных эмульсий подсолнечных масел;

-

- снизить расход материальных и энергетических ресурсов на единицу массы готового продукта;

-

- получить готовый продукт высокого качества за счет поддержания оптимальной

продолжительности процесса сушки фосфолипидных эмульсий подсолнечных масел в коническом ротационно-пленочном аппарате;

-

- достигнуть большой точности поддержания технологических параметров и надежности системы автоматического регулирования на всех стадиях процесса сушки фосфолипидных эмульсий подсолнечных масел.