Способы получения зерновых основ для продуктов питания

Автор: Шаймерденова Д.А., Чаканова Ж.М., Махамбетова А.А., Искакова Д.М., Есмамбетов А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 2 (80), 2019 года.

Бесплатный доступ

Использование всего потенциала зерновых и бобовых культур, заложенных в них природой, является важной задачей при решении вопросов сбалансированности питания населения, т.к. продукты питания на основе данных культур удовлетворяют до 70% суточной потребности человека в белках, жирах и углеводах, в микро- и макроэлементах, в биологически активных веществах и остаются наиболее доступными для всех категорий потребителей. При этом сохранение всех макро-, микронутриентов, биологически активных веществ исходного зерна остается серьёзной проблемой, т.к. при традиционном подходе к переработке зерна содержание этих компонентов неизбежно снижается. В дальнейшем этот процесс продолжается под действием технологических параметров на всех стадиях производства и хранения продуктов. Анализ технологий производства зерновых основ показал ряд этапов, специфичных для каждого вида производства. В то же время наиболее продуктивными признаны микронизация, экструдирование и проращивание. В предварительных исследованиях были определены 4 вида зерновых и зернобобовых культур как наиболее перспективные для производства зерновых основ, которые были подвергнуты микронизации и экструдированию по оптимальным режимам, установленным по водопоглотительной способности и термодинамическим характеристикам...

Зерновые, зернобобовые, микронизация, эсктрудирование, прорастание, химический состав, витамины, зерновые основы

Короткий адрес: https://sciup.org/140246344

IDR: 140246344 | УДК: 664.696.9 | DOI: 10.20914/2310-1202-2019-2-230-238

Текст научной статьи Способы получения зерновых основ для продуктов питания

DOI:

Зерновые и бобовые культуры удовлетворяют до 70% суточной потребности человека в белках, жирах и углеводах, в микро- и макроэлементах, в биологически активных веществах и остаются наиболее доступными для всех категорий потребителей [17].

При этом сохранение всех макро-, микронутриентов, биологически активных веществ исходного зерна остается серьёзной проблемой, т. к. при традиционном подходе к переработке зерна содержание этих компонентов неизбежно снижается. В дальнейшем этот процесс продолжается под действием технологических параметров на всех стадиях производства и хранения продуктов [16].

Анализ показал, что способы извлечения и использования данных компонентов из зерна и их дальнейшее использование в виде зерновых основ весьма разнообразны. Были изучены способы получения белкового продукта из периферийных частей зерна; пищевого белка из зерна нута [6]; белкового продукта из соевого шрота [7]; водорастворимой композиции пищевой клетчатки [8]; композиции сахаридов [9] и др. Основными недостатками изученных способов получения зерновых основ являются узкая область применения и сложность технологии их получения.

Анализ технологий производства зерновых основ показал ряд этапов, специфичных для каждого вида производства. При этом есть несколько обязательных этапов подготовки сырья: очистка, сушка, ГТО, шлифование. После этапов подготовки применяются технологии измельчения, экструдирования, микронизации и проращивания.

Разнообразны и способы использования полученных зерновых основ. Изучены: способ производства продукта на зерновой основе для детского и диетического питания [10], предлагающий зерновую основу для приготовления горячего напитка для детей дошкольного и школьного возраста и диетического питания; способ получения пищевого продукта из растительного сырья на основе овса и соевых бобов [11]; способ производства нерастворимого кофейного напитка на зерновой основе «Золотой колос» из 75% зерна ячменя, 15% зерна овса, 10% зерна ржи [5]. Недостатками являются высокие энергозатраты для создания давления, использование различных температурных режимов, а также различных видов обработки, что требует дополнительного оборудования и усложнения технологической схемы получения продуктов.

Самыми питательными из зерновых основ считаются приготовленные из проросших зерен. Они рекомендуются как наукой о питании, так и сторонниками вегетарианского и других видов питания. Проросшие зерна полезны, т. к. их пищевая ценность выше обычных зерен. При проращивании биологические процессы в зерне активируются, что приводит к увеличению витаминов, аминокислот, легкоусвояемых углеводов, ферментов и других элементов питания. Установлено, что такое зерно легко переваривается и практически полностью усваивается [2].

По анализу источников выявлено, что существуют как разные способы проращивания, так и дальнейшего использования пророщенных зерен. Изучены: способ приготовления проростков в условиях повышенной влажности в замкнутом пространстве, заполненном парами растительных жирных и эфирных масел [12]; «Пищевой функциональный продукт «Талкан» из пророщенного зерна и способ его производства», в качестве зерновой основы может быть использовано пророщенное зерно пшеницы, ячменя, ржи, овса или их смеси из зерна проса и добавки – сушеные плоды и ягоды при определенном соотношении компонентов [13].

В указанных способах в качестве основы питания использовано пророщенное зерно, обогащенное дополнительными пищевыми ингредиентами, что усложняет процесс их производства, к тому же в них не показана возможность использования пророщенного зерна в качестве основы для производства продуктов питания быстрого приготовления.

Горун Е.Г. и др. предложили изготовление готовых к употреблению продуктов из зерен злаковых культур в виде хлопьев, взорванных зерен и вспученных экструдированных зерновых изделий, которые могут иметь покрытие в виде сладкой глазури или в виде нанесенных на поверхность изделий вкусовых и ароматических добавок [1]. Недостатком является то, что продукты имеют не всегда высокие органолептические свойства, и их употребление в пищу может оказать неблагоприятное воздействие на людей с ослабленным пищеварением, поскольку использование сахара в сочетании с большим количеством пищевых волокон, имеющихся в этих продуктах, может привести к раздражению кишечника.

В исследованиях авторов Скобельской З.Г., Попова Е.Ю [14] изучен способ производства пищевого продукта на зерновой основе, включающий зерновые компоненты в виде хлопьев и / или взорванных зерен, и / или вспученных экструдированных зерновых изделий. При этом, по меньшей мере, часть зерновых компонентов имеет покрытие, изготовленное из состава, содержащего концентрированный сироп, полученный изомеризацией лактозы в лактулозу с содержанием последней не менее 20% от массы сиропа, или порошок, полученный путем сгущения вышеуказанного сиропа с последующей сушкой с содержанием лактулозы не менее 50% от массы порошка. Однако употребление в пищу указанного продукта может оказать неблагоприятное воздействие на людей с ослабленным пищеварением, поскольку использование лактулозы в этих продуктах может привести к раздражению кишечника, болям в животе и диарее.

При производстве сухой питательной смеси на зерновой основе Эльдарханов Т.А., Эльдарханова И.Б., Эльдарханов А.С. предложили термообработку, формование зерновой части и смешивание со вкусовыми добавками [15], однако его применение узко и невозможно использование, например, в качестве продукта, повышающего умственную деятельность.

Проведение исследований по получению зерновых основ и их дальнейшему использованию в продуктах питания является актуальным для решения проблемы сбалансированности питания населения. В то же время проведенный анализ техники и технологии получения зерновых основ показал, что наиболее перспективными с точки зрения более полного использования ресурсов зерна являются экструзия, микрониза-ция и проращивание. Однако недостаточность сведений и отсутствие режимов производства готовых зерновых основ требуют дополнительных экспериментальных исследований.

В предварительных исследованиях [18, 17] было подобрано 8 видов культур – овес, гречиха, кукуруза, просо, горох, чечевица, нут, фасоль и установлено, что наиболее перспективными по содержанию микро-, макроэлементов, витаминов в качестве зерновых основ являются просо, гречиха, нут, чечевица.

В настоящих исследованиях изучены изменения, происходящие в данных культурах при различных технологических процессах приготовления зерновых основ: микронизации, экструдировании, проращивании, и определен наиболее перспективный способ.

Материалы и методы

Объектом исследований были 4 вида зерновых и зернобобовых культур: гречиха, просо, нут и чечевица.

В качестве перспективных способов производства зерновых основ были приняты микро-низация, экструдирование, т. к. при микронизации происходит детоксикация вредных веществ, практически полное поверхностное и внутреннее обеззараживание, зерно или крупа «вспучиваются», увеличиваясь (приблизительно на 30%) в объеме, снижается жесткость, возрастает пластичность, увеличивается усвояемость [11]; экструдирование способствует образованию комплексного соединения жира с крахмалом в зерне, а также воздействует на клетчатку, изменяя ее плотность путем разрушения структуры механическими факторами и влагой, приводит к гибели большей части микрофлоры (бактерии, грибки) и позволяет непрерывно производить высокогомогенные смеси и тонкоструктурированные продукты с сохранением термолабильных веществ в продукте.

Применен способ проращивания для получения высокопитательных зерновых основ.

Микронизацию проводили в СВЧ-печи. Обработка заключалась в повышении мощности от 500 до 800 Вт в зависимости от влажности и экспозиции обработки по времени от 3 до 7 мин согласно плану полнофакторного эксперимента и условиям обработки (таблица 1).

Таблица 1.

План полнофакторного эксперимента и условий обработки по микронизации зерновых и зернобобовых культур

Table 1.

Plan of full-factorial experiment and processing conditions for micronization of grain and leguminous crops

|

Партия Batch |

Влажность, % Humidity, % |

Параметры обработки для зерновых культур Processing options for crops |

Параметры обработки для бобовых культур |

||

|

Мощность обработки, Вт Processing power, W |

Время воздействия, мин Exposure time, min |

Мощность обработки, Вт Processing power, W |

Время воздействия, мин Exposure time, min |

||

|

1 |

25 |

700 |

7 |

800 |

15 |

|

2 |

15 |

700 |

7 |

800 |

15 |

|

3 |

25 |

500 |

7 |

700 |

15 |

|

4 |

15 |

500 |

7 |

700 |

15 |

|

5 |

25 |

700 |

3 |

800 |

10 |

|

6 |

15 |

700 |

3 |

800 |

10 |

|

7 |

25 |

500 |

3 |

700 |

10 |

|

8 |

15 |

500 |

3 |

700 |

10 |

Экструдирование отобранных культур было проведено на лабораторном экспериментальном двухшнековом экструдере марки «LS32-II – Double-screw testing extruder». Для проведения исследований были подготовлены пробы со средним помолом (сита Ø1, Ø2 мм).

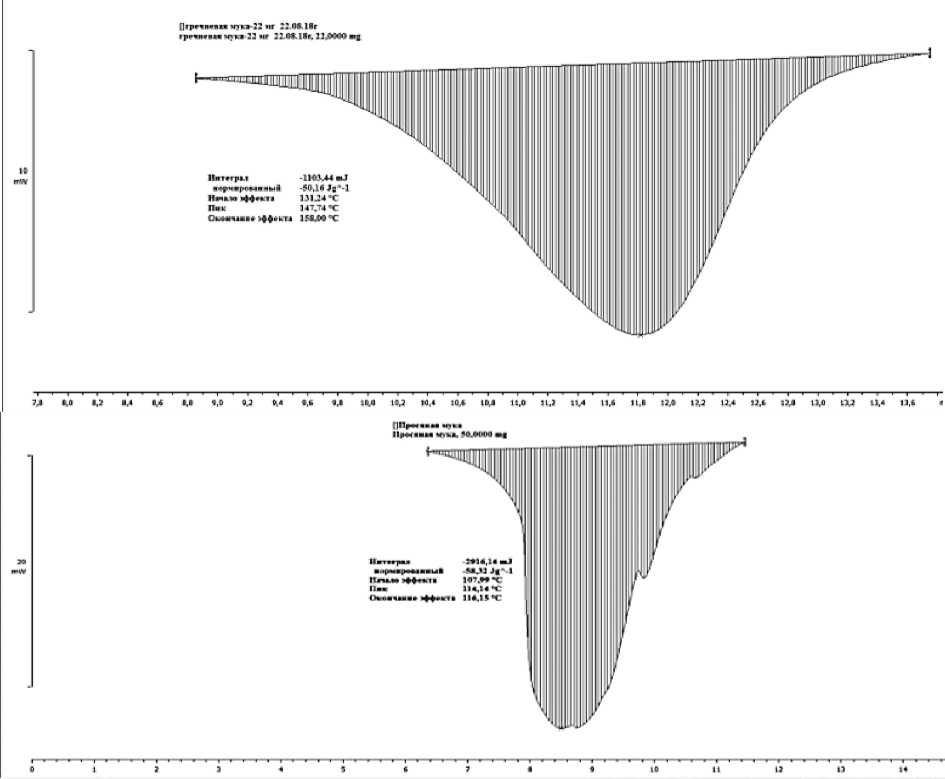

Далее пробы увлажнялись в диапазоне 14–16% и подавались в перемешивающее устройство для достижения однородности и равномерного увлажнения. Определение значения термодинамических параметров для исследования процесса клейстеризации крахмала и определения начальной температуры экструдирования при приготовлении экструзионных образцов проведено на дифференциальном сканирующем калориметре DSС 1/200W фирмы METTLER TOLEDO (рисунок 1) по следующей методике. Навеску продукта помещали в кювету из нержавеющей стали и добавляли деионизированную воду в объеме до влажности 70%. Кювета запечатывалась, уравновешивалась при комнатной температуре и далее проводилось сканирование от 0 до 200оС со скоростью 10 мин-1. В качестве эталонного образца использовалась пустая кювета, ДСК калибровали индием. В результате были определены начальная температура клейстеризации (Тк), максимальная температура клейстеризации (Tp) и конечная температура клейстеризации (Тс), а также энтальпия клейстеризации (ΔHg).

Рисунок 1. Дифференциальный сканирующий калориметр DSС 1/200W фирмы METTLER TOLEDO Figure 1. Mettler TOLEDO Differential scanning calorimeter 1.200 W

Метод проращивания соответствовал требованиям ГОСТ 12038. Далее полученные проростки зерновых и зернобобовых культур сушили конвекционным методом с помощью теплового электроизлучателя при 40 °C в течение 20 ч.

Водопоглотительная способность мик-ронизированных образцов как качественная характеристика пищевых текстуратов определена в соответствии с [3].

Показатели химического состава исходного зерна и микронизированных, экструдированных и пророщенных зерновых основ определялись общепринятыми методами, описанными в нормативно-методических документах (ГОСТах), СТ РК (стандартах Республики Казахстан).

Математическую обработку результатов исследований проводили пакетом «Анализ данных» в MS Excel.

Результаты и обсуждение

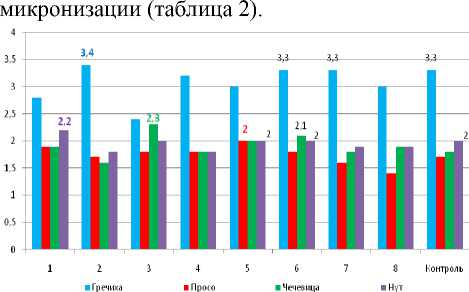

Сравнительный анализ водопоглотительной способности опытных партий (рисунок 2) поз- волил выявить наиболее оптимальные режимы

Рисунок 2. Сравнительный анализ водопоглотительной способности опытных партий микронизированных зерен зерновых и зернобобовых культур

Figure 2. Comparative analysis of water absorption capacity of experimental batches of micronized grains and legumes

Наибольшей водопоглотительной способностью по сравнению с контрольным образцом, за который принято необработанное сырье каждой культуры, обладает в гречихе опытная партия № 2 (число набухания – 3,4), в просе опытная партия № 5 (число набухания – 2,0), в чечевице опытная партия № 3 (число набухания – 2,3), в нуте опытная партия № 1 (число набухания – 2,2).

Таблица 2.

Оптимальные режимы микронизации зерновых и зернобобовых культур

Table 2.

Optimum micronized substance of grain and leguminous crops

|

Операция Operation |

Ячмень Barley |

Кукуруза Corn |

Гречиха Buckwheat |

Просо Millet |

Нут Chickpeas |

Чечевица Lentil |

|

Увлажнение, % | Humidification, % |

25 |

20 |

15 |

25 |

25 |

25 |

|

Отволаживание, мин | Otvalivalas, min. |

60 |

60 |

60 |

30 |

30 |

30 |

|

Температура нагрева материала, °С Material heating temperature, °C |

120–140 |

130–140 |

120–140 |

100–105 |

120–130 |

120–130 |

|

Время обработки, мин | Processing time, min |

5 |

5 |

7 |

3 |

15 |

15 |

|

Мощность излучений, Вт Radiation power, W |

800 |

800 |

700 |

700 |

800 |

700 |

|

Охлаждение продукта % Cooling of product% |

13 |

13 |

13 |

10 |

13 |

13 |

В результате проведенных экспериментов были получены микронизированные образцы гречихи, проса, чечевицы и нута, общее количество которых составило 32. Для дальнейших исследований образцы были подвергнуты измельчению до среднего помола (сита Ø1, Ø2 мм).

Оптимальные режимы экструдирования (таблица 3) определены по термодинамическим параметрам плавления (таблицы 4, 5 и рисунок 3), отражающим поведение крахмалов, входящих в состав зерна при нагревании. Использовали метод дифференциальной сканирующей калориметрии.

Таблица 3.

Оптимальные режимы экструдирования зерновых культур

Optimal modes of extrusion of grain crops

Table 3.

|

Операции Operation |

Ячмень Barley |

Кукуруза Corn |

Гречиха Buckwheat |

Просо Millet |

|

Увлажнение крупы, % Hydration of cereals, % |

Wпродукта – 16 Wproduct – 16 |

Wпродукта – 16 Wproduct – 16 |

Wпродукта – 16 Wproduct – 16 |

Wпродукта – 12 Wproduct – 12 |

|

Отволаживание крупы, мин Peeling of cereals, min |

Экспозиция – 20 Exposure – 20 |

Экспозиция – 20 Exposure – 20 |

Экспозиция – 20 Exposure – 20 |

Экспозиция – 15 Exposure – 15 |

|

Измельчение крупы Grinding cereals |

Проход сита – Ø3 Screen pass – Ø3 |

Проход сита – № 1, 2 Screen pass – № 1, 2 |

Проход сита – № 1, 2 Pass sieve – № 1, 2 |

Проход сита – № 1, 2 Pass sieve – №. 1, 2 |

|

Увлажнение измельченной крупы, % Hydration the crushed cereals, % |

w продукта – 20–22 W product – 20–22 |

w продукта – 28 W product – 28 |

w продукта – 15–16 W product – 15–16 |

w продукта – 14 W product – 14 |

|

Отволаживание измельченной крупы Otvalivalas crushed grains |

Экспозиция – 15–20 мин Exposure – 15–20 min |

Экспозиция – 15–20 мин Exposure – 15–20 min |

Экспозиция – 15–20 мин Exposure – 15–20 min |

Экспозиция – 15 мин Exposure – 15 min |

|

Экструдирование измельченной крупы The extruded shredded cereals |

Температура нагрева материала 110–130 °С The temperature of the material 110– 130 °С |

Температура нагрева материала 70–80 °С The temperature of the material 70–80 °С |

Температура нагрева материала 150–160 °С The temperature of the material 150– 160 °С |

Температура нагрева материала 110–130 °С The temperature of the material 110– 130 °С |

|

Скорость вращения шнека – 300–350 мин-1 Screw rotation speed – 300–350 min-1 |

Скорость вращения шнека – 250–300 мин-1 Screw rotation speed – 250–300 min-1 |

Скорость вращения шнека – 250–300 мин-1 Screw rotation speed – 250–300 min-1 |

Скорость вращения шнека –2 50–300 мин-1 Screw rotation speed – 250–300 min-1 |

|

|

Кратковременная сушка экструдата Short-term drying of extrudate |

Температура агента сушки – 50–60 °С Drying agent temperature – 50–60 °С |

Температура агента сушки – 50–60 °С Drying agent temperature – 50–60 °С |

Температура агента сушки – 50–60 °С Drying agent temperature – 50–60 °С |

Температура агента сушки – 50–60 °С Drying agent temperature – 50–60 °С |

|

W продукта – 10–12% W product – 10–12% |

W продукта – 10–12% W product – 10–12% |

W продукта – 10–12% W product – 10–12% |

W продукта – 10% W product – 10% |

Таблица 4.

Термодинамические параметры плавления крахмала измельченных зерновых культур

Thermodynamic parameters of starch melting of crushed grain crops

Table 4.

|

Наименование | Name |

Т н , °С |

Т р , °С |

Т к , °С |

Т к -Т н (°С) |

ΔH (J/g) |

|

Просяная Millet |

107,99 |

114,14 |

116,15 |

8,16 |

-58,32 |

|

Гречневая Buckwheat |

131,24 |

147,71 |

158,00 |

26,79 |

-50,16 |

Рисунок 3. Термодинамические параметры измельченных зерновых культур a – гречневая, b – проса Figure 3. Thermodynamic parameters of crushed grain crops a – rice, b – millet

Полученные данные свидетельствуют о том, что у исследуемых культур температура плавления крахмалов варьирует в разных пределах: Тн – от 107,99 °С в измельченном просе до 131,24 °С в гречневом сырье; Тр – от 114,14 °С в просе до 147,71 °С в гречневом сырье; Тк – от 116,15 °С в просе до 158,0 °С в гречневом сырье (таблица 4, рисунок 2). Это связано с тем, что крахмал разного происхождения имеет различное строение и по-разному ведет себя в процессах нагревания и охлаждения.

На основании проведенных исследований термодинамических параметров плавления определены температурные границы экструдирования зерна гречихи и проса (таблица 5).

Таблица 5.

Температурные границы экструдирования зерновых культур (гречихи и проса), определенные на основе анализа ДСК

Table 5.

Temperature limits of extrusion of grain crops (buckwheat and millet) determined on the basis of DSC analysis

|

Мука Flour |

Температура зоны пластификации, °С Plasticization zone temperature, °C |

Температура зоны сжатия, °С Temperature compression zones, °C |

Температура зоны выхода, °С Temperature output zones, °C |

Давление, МПа Pressure, MPa |

|

Гречневая | Buckwheat |

130 |

150 |

180 |

1,5 – 8,0 |

|

Просяная | Millet |

110 |

130 |

150 |

1,5 – 8,0 |

Проращивание в лабораторных условиях отобранных зерновых и зернобобовых культур в целях повышения пищевой ценности зерно- вых основ витаминным комплексом из пророщенного зерна, позволило определить режимы проращивания (таблица 6).

Таблица 6.

Режимы проращивания зерновых и зернобобовых культур

Table 6.

Modes of germination of cereals and legumes

|

Культура | Culture |

Время замачивания в воде, ч Soaking time in water, h |

Температура проращивания, °C Germination temperature, °C |

Срок прорастания, дн | Germination period, days |

Максимальная длина прорастания, мм | Maximum germination length, mm |

|

Гречиха | Buckwheat |

8 |

20 |

3 |

3 – 4 |

|

Просо | Millet |

10 |

20 |

4 |

4 – 5 |

|

Нут | Chickpeas |

10 |

20 |

3 |

4 – 5 |

|

Чечевица | Lentil |

8 |

20 |

4 |

3 – 4 |

В результате у 85–90% зерен были получены зародышевые корешки длиной не более 5 мм.

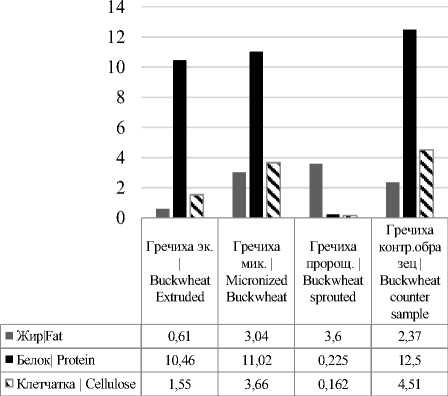

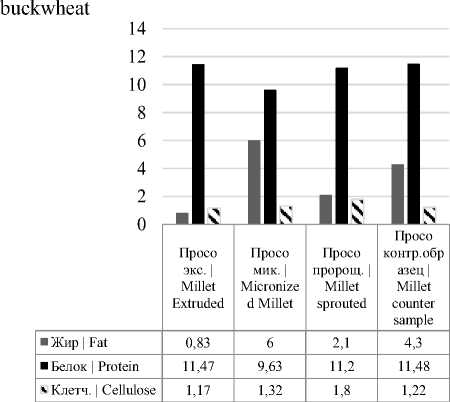

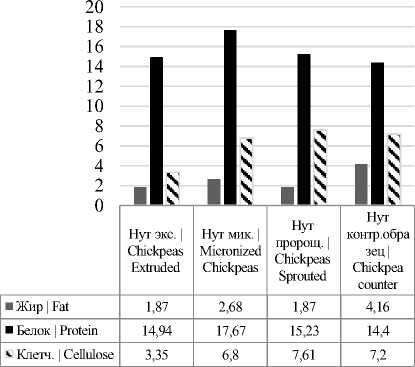

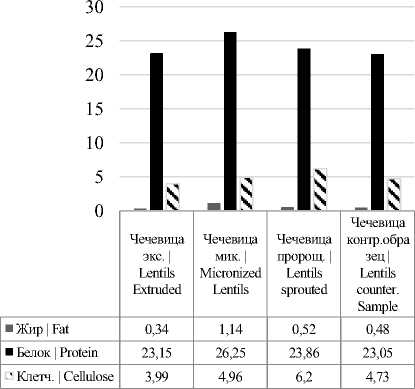

Определен биохимический состав всех полученных экспериментальных образцов: 1) измельченных до тонкого помола – контроль; 2) экструдированных; 3) микронизированных; 4) пророщенных (рисунки 4–7).

Рисунок 4. Химический состав зерновых основ из гречихи

Figure 4. Chemical composition of grain bases from

Рисунок 5. Химический состав зерновых основ из проса

Figure 5. Сhemical composition of grain base from millet

Рисунок 6. Химический состав зерновых основ из нута

Figure 6. Chemical composition of grain bases from chickpea

Рисунок 7. Химический состав зерновых основ из чечевицы

Figure 7. Chemical composition of grain bases from lentil

Анализ показал, что наибольшие потери содержания белка и жира наблюдались в проросшем зерне, что объясняется распадом сложных химических соединений при прорастании до простых (рис. 4–7), наименьшие – при мик-ронизации.

Анализ витаминного состава полученных зерновых основ показал, что перспективной с точки зрения повышения и сохранения всех витаминов в сравнении с контролем является экструзия.

Список литературы Способы получения зерновых основ для продуктов питания

- Горун Е.Г., Потапов В.Д. Технология и оборудование производства сухих завтраков. М.: Пищевая промышленность, 1972. 145 с.

- Драгомирецкий Ю. Живая сила проростков. Санкт-Петербург: Невский проспект, 1999.

- Корячкина С.Я., Березина Н.А., Хмелёва Е.В. Методы исследования свойств сырья, полуфабрикатов и готовой продукции. Методы исследования свойств растительного сырья: учебно-методическое пособие для высшего профессионального образования. Орел: ФГОУ ВПО "Госуниверситет-УНПК", 2011. 297 с.

- Пат. № 2612907, RU, A23J 1/12, 3/14, 3/18. Способ получения белкового продукта из периферийных частей зерна / Мелешкина Е.П., Крикунова Л.Н., Витол И.С. № 2016112584; Заявл. 04.04.2016; Опубл. 13.03.2017, Бюл. № 8.

- Гуляев В.Н., Дремина Н.В., Кацидр З.А. и др. Справочник технолога пищеконцентратного и овощесушильного производства. М.: Легкая и пищевая промышленность, 1984. 488 с.

- Пат. № 2246226, RU, A23L 1/20, 3/16. Способ получения пищевого белка из зерна нута / Горлов И.Ф., Митрофанов А.З., Сапожникова Л.Г. №2003127474/13; Заявл. 10.09.2003; Опубл. 20.02.2005, Бюл. № 5.

- Пат. № 1773935, SU, C11B 1/10, A23J 1/14. Способ получения белкового продукта из соевого шрота / Ильясов А.Т., Алиева М.И., Вахабова Д.З., Сарынсакходжаев А.Р. и др. № 4875148; Заявл. 19.10.1990; Опубл. 07.11.1992.

- Pat. № 4996063, US, A23L 1/105. Method for making a soluble dietary fiber composition from oats / George F. № 373978; Appl. 30.06.1989; Publ. 26.02.1991.

- Пат. № 2562839, RU, A23L 1/308. Продукт поликонденсации сахарида, способ его получения и его применение / Хамагути Н., Такагути Х., Фудзимото Й., Кимото Ю. и др. № 2013136864/13; Заявл. 13.12.2011; Опубл. 10.09.2015, Бюл. № 25.

- Пат. № 2371005, RU, A23L 1/00. Способ производства продукта на зерновой основе для детского и диетического питания / Маслова А.С., Иунихина В.С. № 2008126745/13; Заявл. 02.07.2008; Опубл. 27.10.2009, Бюл. № 30.

- Пат. № 2302748, RU, A23L 1/20, 1/10. Способ получения пищевого продукта из растительного сырья на основе овса и соевых бобов / Щепочкина Ю.А. № 2006103738/13; Заявл. 08.02.2006; Опубл. 20.07.2007, Бюл. 20.

- Пат. № 2536581, RU, A23L 1/172, 1/10, 1/40, 2/39. Способ производства пищевых продуктов быстрого приготовления на основе пророщенных злаков / Марцынив Я.Д., Москалев Е.В. № 2013138884/13; Заявл. 20.08.2013; Опубл. 27.12.2014, Бюл. № 36.

- Пат. № 2463809, RU, A23L 1/172. Пищевой функциональный продукт "Талкан" из пророщенного зерна и способ его производства / Буракаева Г.Д., Буракаев И.Д. № 2009135940/12; Заявл. 28.09.2009; Опубл. 20.10.2012, Бюл. № 29.

- Пат. № 2226905, RU, A23L 1/164, 1/18, 1/48. Пищевой продукт на зерновой основе / Скобельская З.Г., Попов Е.Ю. № 2001122899/13; Заявл. 16.08.2001; Опубл. 20.04.2004, Бюл. № 11.

- Пат. № 2196451, RU, A23L 1/10, A23L 1/164, A23L 1/18. Способ получения сухой питательной смеси на зерновой основе / Эльдарханов Т.А., Эльдарханова И.Б., Эльдарханов А.С. № 2000128748/13; Заявл. 2000.11.20; Опубл. 20.01.2003, Бюл. № 2.

- Кочеткова А.А. Продукты на основе зерновых культур в фокусе приоритетов здорового питания. URL: http://www.rustraditions.info/index.php/nauka-o-zdorovie/231-produkty-na-osnove-zernovykh-kultur-v-fokuse-prioritetov-zdorovogo-pitaniya

- Шаймерденова Д.А., Чаканова Ж.М., Бекболатова М.Б. и др. Анализ производства зернобобовых культур и перспективы их использования в продуктах питания // Босс-Агро. 2018. № 10 (145).

- Шаймерденова Д.А., Чаканова Ж.М., Бекболатова М.Б. и др. Изучение возможности использования зерновых и зернобобовых культур Казахстана как основ для продуктов питания // Журнал Механика и Технология. 2018. № 4. С. 89-94.