Способы повышения прочности скоростных рельсошлифовальных кругов

Автор: Чаплыгин Александр Борисович, Райт Вальтер Вильгельмович, Шеркунов Виктор Георгиевич, Судаков Н.В., Марченко Сергей Васильевич

Рубрика: Технология

Статья в выпуске: 11 (83), 2007 года.

Бесплатный доступ

Увеличение скорости ремонта рельсов на железной дороге ограничено прочностью кругов рельсошлифовального поезда. Настоящая работа посвящена повышению эксплуатационных характеристик абразивных кругов.

Короткий адрес: https://sciup.org/147151404

IDR: 147151404 | УДК: 621.922

Текст научной статьи Способы повышения прочности скоростных рельсошлифовальных кругов

Актуальной задачей ОАО «Российские железные дороги» является увеличение скорости движения подвижного состава, которая сдерживается повышенным износом рельсового пути [1-3]. Ускорить процесс восстановления рельсового полотна возможно путем увеличения скорости шлифования рельсов и, как следствие, разработки торцешлифовальных кругов, способных работать со скоростью 100 м/с.

Обеспечение безопасной работы круга на повышенных скоростях достигается за счет применения термопрессования, дополнительных упрочняющих элементов и оптимизации состава связки кругов. Скорость разрыва круга V при вращении в наибольшей степени зависит от прочности на изгиб материала шлифовального круга [4, 5]:

у ---—--- г розр A Z1 2 х ’

V /•(! + « + « )

где К - эмпирический коэффициент; сг„ - статическая прочность на изгиб; у - плотность образца; “ = ^ - коэффициент формы, зависящий от внутреннего d и наружного D диаметров круга.

Исследования разных типов кругов на испытательных стендах позволили установить величину эмпирического коэффициента, которая для кругов с армирующими элементами равна 11,3.

Зная значения К , сгй, у, а можно рассчитать скорость разрыва круга Vpa3p и коэффициент запаса прочности

(у Y g ' разр

V раб )

где V б - рабочая скорость круга, которую примем равной 100 м/с.

Физико-механические свойства материала кругов испытывались на образцах в виде брусков 150x90x20 мм. Напряжение изгиба в момент разрушения образца определялось на специальном стенде [6]. Твердость определялась на пескоструйном приборе мод. 910 по ГОСТ 18118. Плотность образцов у определялась измерением линейных размеров и взвешиванием. Звуковой индекс (ЗИ) образцов, связанный с модулем упругости, определялся при помощи прибора «Импульс» измерением скорости ультразвука по таблице звуковых индексов [7].

При изготовлении скоростных абразивных изделий используют термопрессование: теплое и горячее. При теплом прессовании температура пресс-формы лежит в интервале от 60 °C до 100 °C, при горячем прессовании - от 170 °C до 180 °C. При нагреве в температурном интервале 60-100 °C формуемая смесь становится пластичной и под давлением хорошо уплотняется. При дальнейшем увеличении температуры (горячее прессование) происходит частичная полимеризация связующего с получением почти беспористой структуры изделия.

Образцы изготавливались по рецептуре рабочей части круга с применением электрокорунда циркониевого (ЭЦ) зернистостей 160, 125 и 100, и по рецептуре нерабочей части с карбидом кремния зернистости 12 двумя способами: теплым и горячим прессованием.

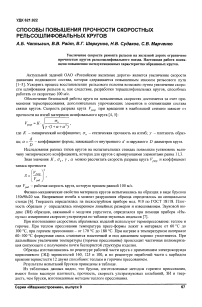

Результаты испытаний брусков приведены в таблице.

Из табличных данных видно, что бруски, изготовленные методом горячего прессования, имеют более высокую плотность, прочность, скорость ультразвуковых колебаний, ЗИ и твердость, чем бруски, изготовленные методом теплого прессования.

Технология

Физико-механические свойства образцов

|

Параметры |

Ед. изм. |

Теплое прессование |

Горячее прессование |

||

|

Рабочая часть |

Нерабочая часть |

Рабочая часть |

Нерабочая часть |

||

|

Плотность |

г/см3 |

3,30 |

2,41 |

3,38 |

2,69 |

|

Разрушающее напряжение при изгибе |

кгс/см2 |

76±50 |

800±40 |

820±40 |

1070±50 |

|

СкоростьУЗК |

м/с |

4620±20 |

4260±40 |

4800±30 |

5010±50 |

|

Звуковой индекс |

ЗИ |

43 |

39-41 |

45 |

47 |

|

Глубина лунки |

ММ |

0,25±0,1 |

1,8±0,15 |

0,20±0,1 |

1,6±0,15 |

|

Степень твердости |

— |

ЧТ |

ЧТ |

ЧТ |

ЧТ |

|

Расчетная скорость при разрыве круга |

м/с |

145±5 |

174±5 |

140±4 |

190±5 |

|

Расчетный коэффициент запаса прочности |

- |

2,1±0,15 |

3,05±0,15 |

2,2±0,1 |

3,6±0,2 |

Экспериментальная партия абразивных кругов 250x50x76, применяемых на рельсошлифовальных поездах, была изготовлена методом горячего прессования.

Конструктивно шлифовальные круги состоит из двух частей: рабочей, содержащей ЭЦ, и нерабочей несущей части, где вместо ЭЦ используется мелкозернистый карбид кремния, что позволяет повысить прочность круга в целом и снизить расход дорогостоящего ЭЦ.

С целью повышения уровня безопасности при работе круги армированы стеклянным ровингом по наружному диаметру не в два слоя, как серийный для работы со скоростью 50 м/с, а в четыре слоя.

Для удаления влаги формовочные смеси до прессования кондиционировались при 65±5 °C в течение 12 часов. Прессование производилось на гидропрессе усилием 250 т.с. при температуре 180 °C с выдержкой под давлением 40 мин. Сушка осуществлялась при максимальной температуре 185 °C в течение 16 часов.

Для определения фактического запаса прочности опытные круги были испытаны вращением до разрыва на испытательном станке. Коэффициент запаса прочности был обеспечен в интервале 2,6-2,9, что превышает требование к безопасности при работе кругов.

Таким образом, показана техническая возможность изготовления скоростных кругов, промышленное освоение производства которых увеличит производительность ремонта рельсового пути и, как следствие, среднюю скорость движения поездов с 60-80 км/ч до 100-120 км/ч.

Список литературы Способы повышения прочности скоростных рельсошлифовальных кругов

- Чаплыгин Б.А. Повышение стойкости рельсошлифовальных кругов/Б.А. Чаплыгин, С.Н. Корчак, В.В. Райт//Сб. научн. трудов «Абразивный инструмент и металлообработка». Челябинск, 2002. -С. 13-17.

- К вопросу повышения качества шлифовальных кругов для обработки железнодорожных рельсов в пути/В.В. Райт [и др.]//Сб. научн. трудов «Теория, технология и оборудование для производства абразивного инструмента». -Челябинск, 2003. -С. 90-93.

- Пути повышения физико-механических и эксплуатационных свойств шлифовальных кругов на бакелитовой связке/В.В. Райт [и др.]//Сб. научн. трудов «Абразивное производство». Челябинск, 2004. -С. 45-48.

- Ивашинников В.Т. Прогрессивное шлифование/В.Т. Ивашинников. -Челябинск: Южно-Уральское кн. изд-во, 1976. -С. 67-71.

- Талеманн М. Прочностные свойства абразивного инструмента на бакелитовой связке/М. Талеманн//Interntionationaie Tagurg fur Sehbeiftechnik in Innsbruk. -1970. -C. 19-22.

- Тарнопольский Ю.М. Методы статистических испытаний армированных пластиков/Ю.М. Тарнопольский, Т.Я. Кинцис. -М.: Химия, 1975. -С. 168-202.

- Ультразвуковой контроль абразивного инструмента: методические рекомендации. УралВНИИАШ. -М.: ВНИИТЭМР, 1988. -25 с.