Стохастическая модель процесса гомогенизации молока с использованием цепи Маркова

Автор: Хвостов А.А., Сумина Р.С., Котов Г.И., Иванов А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (67), 2016 года.

Бесплатный доступ

В работе рассматривается способ разработки математической модели процесса гомогенизации молочных продуктов. При разработке математической модели использована теория цепей Маркова, причем в основу структуры модели положена цепь Маркова с дискретными состояниями и непрерывным параметром, за который принято давление гомогенизации. Машинная реализация модели осуществлена в среде структурного моделирования MathWorks Simulink™. Идентификация параметров модели осуществлялась путем минимизации среднеквадратичного отклонения расчетных данных от экспериментальных по каждой фракции жировой фазы молочных продуктов. В качестве набора экспериментальных данных были использованы результаты обработки микрофотоснимков распределения жировых шариков образцов цельного молока, которое подвергалось гомогенизации при разных давлениях. В качестве метода оптимизации был использован метод Pattern Search с алгоритмом поиска Latin Hypercube из библиотеки Global Optimization Тoolbox. Погрешность расчетов составила в среднем по всем фракциям 0,88 % (относительной доли единицы), максимальная относительная погрешность составила 3,7 % при давлении гомогенизации 30 МПа, что может быть обусловлено очень резким изменением свойств молока от первоначального по фракционному составу в начале процесса гомогенизации и отсутствием экспериментальных данных при давлениях гомогенизации ниже указанного значения. Предложенная математическая модель позволяет рассчитать профиль объемного или массового распределения жировой фазы (жировых шариков) в продукте в зависимости от давления гомогенизации и может быть использована в лабораторных и научных исследованиях состава молочных продуктов, а также при расчетах, проектировании и моделировании технологического оборудования предприятий молочной промышленности.

Молочные продукты, гомогенизация, цепи маркова, случайные процессы, массовое распределение

Короткий адрес: https://sciup.org/14040572

IDR: 14040572 | УДК: 637.073:534.2 | DOI: 10.20914/2310-1202-2016-1-39-44

Текст научной статьи Стохастическая модель процесса гомогенизации молока с использованием цепи Маркова

DOI:

For cite

Процесс гомогенизации молока и жидких молочных продуктов используется для увеличения дисперсности жировой фазы, что позволяет исключить отстаивание жира во время хранения молока, замедляет окислительные процессы, дестабилизацию и подсбивание при интенсивном перемешивании и транспортировании. Под степенью гомогенизации понимают средний размер жировых шариков, степень устойчивой во времени однородности (гомогенности) в смысле отсутствия микроконцентрационных неоднородностей, образующихся при смешивании взаимно-нерастворимых веществ [1]. Также размер жировых шариков в сливках оказывает существенное влияние на процесс маслообразования и степень использования жира.

Для управления процессами гомогенизации молока необходимы математические модели процессов гомогенизации, которые связывают управляющие параметры с показателями качества процесса гомогенизации. В качестве управляющих параметров используются режимные параметры технологического процесса производства молока (расход, температура молока и т.д.) и конструктивные особенности оборудования (давление в гомогенизаторе, геометрия щелей гомогенизирующих головок и т.д.). Таким образом, использующиеся сегодня математические модели описывают связь гидродинамических режимов в зоне диспергирования со средней степенью гомогенизации на базе основных теорий диспергирования [2]. Эти модели дают возможность рассчитывать параметры оборудования, обеспечивающего оптимальные скорости потоков гомогенизируемой среды и соответствующих давлений в гомогенизаторах для достижения заданной степени гомогенизации [3, 4].

Не всегда связь между основными управляющими параметрами процесса гомогенизации и качеством осуществления этого процесса поддается корректной формализации. Иногда дополнительно требуется оценка массового или объемного распределения частиц в объёме исследуемой пробы, так как степень гомогенизации оценивает размер всех частиц в среднем и не всегда выявля- ет содержание малых концентраций крупных частиц в эмульсии, а также другие неоднородности.

В случае моделирования массового или объёмного распределения и сложной структуры связи с конструкцией один из возможных вариантов -использование стохастических моделей, основанных на предположении о вероятностях перехода жировых шариков из одной фракции в другую, характеризующихся некоторыми феноменологическими коэффициентами. В рамках таких моделей особый интерес представляют модели процесса на основе цепей Маркова [5]. Процесс гомогенизации в таком случае рассматривается как переход жировых шариков из одного состояния (нахождение в определенной фракции массового или объемного распределения) в другие (фракции, соответствующие меньшей массе или объему) .

Исходя из сказанного, предлагается следующая модель процесса гомогенизации. Под действием внешних факторов система может переходить из одного состояния в другое. Система принимает состояния, которые ассоциируются с количеством жировых шариков, соответствующих определенной массовой или объемной фракции. Дискретное конечное множество состояний в соответствии с принятой шкалой описывается множеством состояний в виде сл еду ющего множества X = { x 1 ,x 2 ,...,x,,...,xN } , i = 1, N , где x -числовой диапазон количества жировых шариков в г -ой фракции.

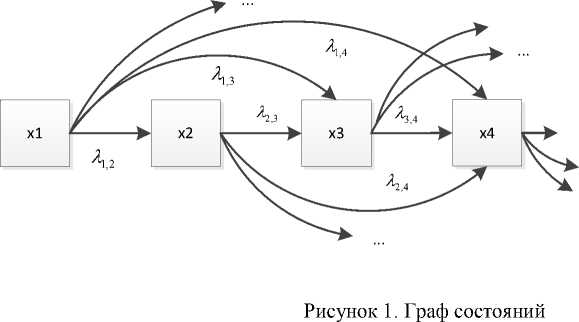

При синтезе структуры модели приняты следующие допущения: процесс гомогенизации носит последовательный характер; интенсивность перехода из одного состояния в другое отражает интенсивность процесса гомогенизации и характеризуется величиной X ц , а скорость изменения вероятности обратного перехода равна нулю; процесс гомогенизации моделируется переходом из состояния Xi в X j , где j>i , при этом интенсивностью переходов X ,д пренебрегаем; состояние сист ем ы характеризуется вероятностью Р г , где i = 1, N , где N - количество фракций. При принятых допущениях граф состояний представлен на рисунке 1.

Таким образом, математическая модель процесса гомогенизации примет вид:

-

—1^ = - ( 1 + 1 + ... + 1 1, n + ... + 1 1, n ) P ( p ) ;

dp \ , , - , / dP-p-=1,2 P( p)- dp

-

- ( ^ 2,3 + Л 24 + ... + Я 2, n + ... + Я 2, n ) P ( p ) ;

dPdPp^ = 1 1, P ( p ) + 1 2, n P 2 ( p ) + ... + A ,- I, n P n - I ( p )

- ( 1 , n + 1 + 1 , n + 2 + ... + 1 , N ) P n ( p ) ;

-

dPdpp ) = 1 1, n P ( p ) + 1 2, n P 2 ( p ) + ... + A n , N P ( p ) + ...

+ 4 - 1, npn - 1 ( p ) ;

P ( 0 ) = P 0 , P 2 ( 0 ) = P 2,0 ,...,

P n ( 0 ) = P n ,0 ,..., P n ( 0 ) = P n ,0 ;

1,^ 0, i = 1 N , j = 1, N .

где p – давление гомогенизации.

Пусть плотности потоков 1 j постоянны, тогда, задаваясь матрицей интенсивностей прямых переходов λ и вероятностей состояний P :

Тогда решение получим в виде: N

P ( p ) = exp( p L ) = Z P k ■ exp( p ■ a k ) • P k , p > 0,(5) k = 1

где a k , p k - собственные числа и вектора матрицы L , а вк - строки обратной матрицы L - 1 .

Математическая модель реализована в интерактивной графической среде MathWorks Simulink™ [6]. Преобразование системы дифференциальных уравнений в структурную Simulink™ модель осуществлялось по методике, представленной в [7].

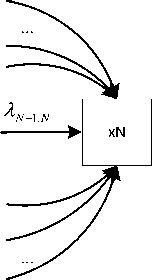

Для идентификации параметров модели использовались экспериментальные образцы молока, в которых изменение распределения жировых шариков осуществлялось гомогенизацией исходного образца на лабораторной установке гомогенизации научно-производственной лаборатории группы компаний «ЭФКО». Для исследований использовались давления 30, 60, 90, 120, 150, 180 МПа. Полученные после гомогенизации пробы исследовались с помощью цифрового микроскопа с увеличениями 100, 400, 600 крат. Параллельно делалось по 2 снимка, ввиду чего общее количество снимков составило 42 штуки. Пример микроснимка пробы молока представлен на рисунке 2.

С 1 , ]-

- Z 1 , k k = 2

A ,2

!1^ n

_ A , N

P 2

.

.

.

... 0

■ Z 1 2, k

1 2, n

1 2, N

.

.

.

... 0

.

.

.

...

...

...

,(2)

[ P i ] =

... P n

...

,

N

- Z 1

... 0

1 n , N

в матричном виде модель примет вид:

d P = L " P ,P| dp

\ p = 0 = P 0 ,

N

где Л = (Л 1 , Л 2,. .., л N ) T , Л i = Z 1 j = i + 1

, j ,

X = ( 1 , j ) , i = 1, N , j = 1, N , L = ( X - diag ( Л ))

-

генератор цепи Маркова.

Рисунок 2. Микроснимок пробы молока

Для обработки микроснимков молока использовалось специальное программное обеспечение, которое для каждого снимка осуществляет последовательные преобразования с целью распознавания жировых шариков на снимках и расчет их геометрических параметров (площади), позволяющих рассчитать затем объем или массу, допуская сферическую форму шарика и соот(в3е)т-ствующую плотность [8, 9]. Распознанные на изображениях объекты классифицировались и распределялись по фракциям. Затем строились гистограммы распределения жировой фазы по площади проекции шарика на плоскость снимка, массе или объему. Результаты классификации по шести фракциям представлены в таблице 1.

Т а б л и ц а 1

Количество жировых шариков во фракциях

|

Номер фракции |

Фракция, площадь, мкм2 |

Негом. молоко |

30МПа |

60МПа |

90МПа |

120МПа |

150МПа |

180МПа |

|

P 6 |

3,5 : 79,5 |

306 |

656 |

1306 |

1441 |

2974 |

4195 |

3725 |

|

P 5 |

41,5 : 79,5 |

67 |

98 |

86 |

74 |

86 |

94 |

63 |

|

P 4 |

79,5 : 117,5 |

32 |

36 |

20 |

9 |

8 |

6 |

0 |

|

P 3 |

117,5 : 155,5 |

12 |

9 |

5 |

3 |

0 |

0 |

0 |

|

P 2 |

155,5 : 193,5 |

5 |

2 |

0 |

0 |

0 |

0 |

0 |

|

P 1 |

193,5 : 232 |

2 |

0 |

0 |

0 |

0 |

0 |

0 |

Для корректного использования аппарата сетей Маркова были нормированы, исходя из условия:

N

E p ( p ) = i, (6)

=1

где N – количество фракций.

Для этого необходимо введение дополнительного коэффициента нормировки kнорм , для каждого образца, обеспечивающего выполнение равенства (6):

норм N

E p (p)

= 1

Нормированные значения представлены в таблице 2.

на который умножаются значения таблицы 1

Нормированные доли шариков во фракциях

Т а б л и ц а 2

|

Номер фракции |

Фракция, площадь, мкм2 |

Негом. молоко |

30МПа |

60МПа |

90МПа |

120МПа |

150МПа |

180МПа |

|

P 6 |

3,5 : 79,5 |

0,721698 |

0,818976 |

0,921665 |

0,94368 |

0,969361 |

0,976717 |

0,983369 |

|

P 5 |

41,5 : 79,5 |

0,158019 |

0,122347 |

0,060692 |

0,048461 |

0,028031 |

0,021886 |

0,016631 |

|

P 4 |

79,5 : 117,5 |

0,075472 |

0,044944 |

0,014114 |

0,005894 |

0,002608 |

0,001397 |

0 |

|

P 3 |

117,5 : 155,5 |

0,028302 |

0,011236 |

0,003529 |

0,001965 |

0 |

0 |

0 |

|

P 2 |

155,5 : 193,5 |

0,011792 |

0,002497 |

0 |

0 |

0 |

0 |

0 |

|

P 1 |

193,5 : 232 |

0,004717 |

0 |

0 |

0 |

0 |

0 |

0 |

|

коэффициент нормировки |

0,002358 |

0,001248 |

0,000706 |

0,000655 |

0,000326 |

0,000233 |

0,000264 |

|

Для поиска значений параметров минимизировалось среднеквадратичное отклонение расчетных данных от экспериментальных по каждой фракции:

MN 2

5 = EE ( j P.) эксп - j P.) рас" ) —— min,(8) j = 1 . = 1

где M , N – количество фракций и точек контроля при заданном давлении гомогенизации соответственно.

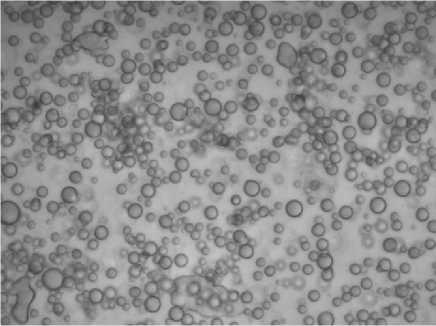

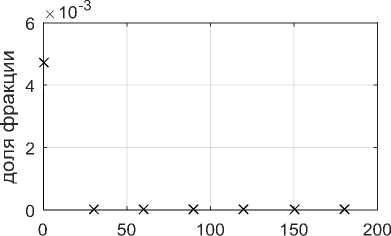

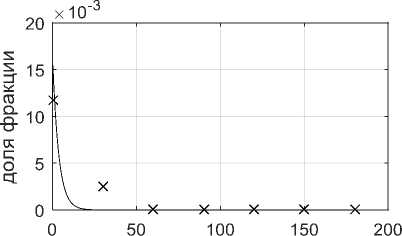

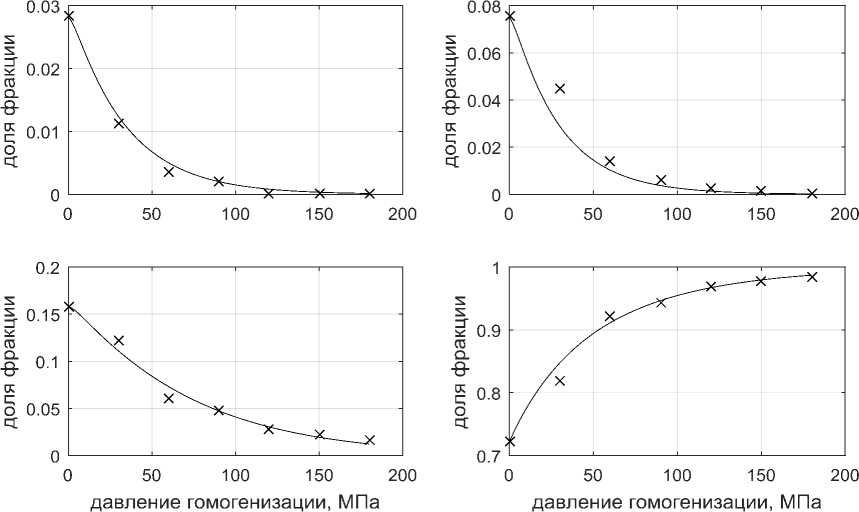

Для минимизации критерия (8) использовался метод оптимизации Pattern Search с методом поиска Latin Hypercube из библиотеки Global Optimization Toolbox MathWorks™. Результаты математического моделирования распределений представлены на рисунках 3, 4 и таблице 3. Погрешность расчетов составила в среднем по всем фракциям 0,88 % (относительной доли единицы), максимальная относительная погрешность составила 3,7% при давлении гомогенизации 30 МПа, что, видимо, обусловлено очень резким изменением свойств молока от первоначального по фракционному составу в начале процесса гомогенизации и отсутствием экспериментальных данных при давлениях гомогенизации ниже 30 МПа.

долевое распределение жировых шариков, 90 МПа

шариков, 90 МПа

Рисунок 4. Результаты математического моделирования распределений

Рисунок 5. Р аспределение массовых долей фракций жировых шариков как функция давления гомогенизации

Т а б л и ц а 3

Параметры математической модели

|

Параметр |

Значение |

Параметр |

Значение |

|

λ 1,2 |

1,0486 ⋅ 107 |

λ 2,4 |

0,027566 |

|

λ 1,3 |

79,575 |

λ 3,4 |

0,013467 |

|

λ 1,4 |

1,9661 ⋅ 105 |

λ 1,5 |

0,051985 |

|

λ 2,3 |

0,036654 |

λ 1,6 |

0,00012538 |

|

λ 2,5 |

0,033678 |

λ 4,5 |

0,0026074 |

|

λ 2,6 |

0,042411 |

λ 4,6 |

0,039152 |

|

λ 3,5 |

0,012001 |

λ 5,6 |

0,013208 |

|

λ 3,6 |

0,0083473 |

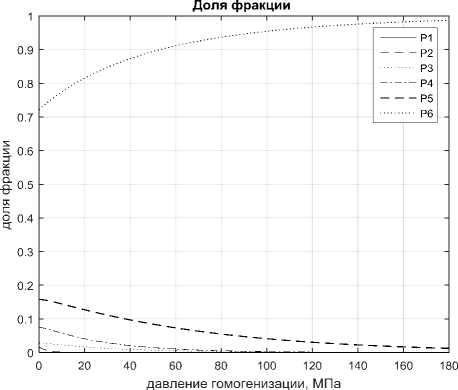

Разработанная математическая модель позволяет оценить распределение массовых долей фракций жировых шариков как функцию давления гомогенизации (рисунок 5),

что дает более детальное представление о ходе процесса гомогенизации. При репрезентативном наборе экспериментальных данных параметры модели будут характеризовать интенсивность процесса разрушения конкретной фракции жировых шариков, что позволит более глубоко изучить особенность функцио- нирования технологического оборудования и проводить целенаправленное усовершенствование его конструкции и повышение его эффективности. Например, выяснить, как изменение конструктива влияет на разрушение каждой из фракций.

Список литературы Стохастическая модель процесса гомогенизации молока с использованием цепи Маркова

- Dairy Processing Handbook. Lausanne, Tetrapak, 2015.

- Нужин Е.В., Гладушняк А.К. Гомогенизация и гомогенизаторы. Одесса: Печатный дом, 2007.

- Петрачков Б. В. Разработка вихревого гомогенизатора на основе теоретических и экспериментальных исследований процесса низкотемпературной кавитационной гомогенизации: автореф. дисс. … канд. техн. наук. М., 2006.

- Орешина М.Н. Импульсное диспергирование многокомпонентных пищевых систем и его аппаратурная реализация: автореф. дисс. … д-ра техн. наук: 05.18.12. М., 2010.

- Вентцель Е.С. Исследование операций. Задачи, принципы, методология. М.: КНОРУС, 2013.

- Дьяконов В.П. MATLAB и Simulink для радиоинженеров. М.: ДМК Пресс, 2015.

- Martinez W.L., Martinez A.R. Computational Statistics Handbook with MATLAB®. New York, Chapman & Hall/CRC, 2002.

- Битюков В.К., Хвостов А.А., Ребриков Д.И., Мерзликин В.Е. Автоматизация обработки микрофотографий молочных продуктов с использованием ImageJ и Statistica//Вестник Воронежского государственного университета инженерных технологий. 2014. № 4 (62). С. 58-63.

- Хвостов А.А., Ребриков Д.И., Мерзликин В.Е. Идентификация массовых распределений жировой фазы в молоке с помощью универсальных распределений Пирсона//Вестник Воронежского государственного университета инженерных технологий. 2015. № 2 (64). С. 66-71.