Свойства арболита с наномодифицирующей добавкой на основе микрокремнезема

Автор: Лукутцова Н.П., Горностаева Е.Ю., Пыкин А.А., Васюнина С.В., Фдоров Е.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (89), 2023 года.

Бесплатный доступ

Исследованы физико-механические свойства конструкционно-теплоизоляционного крупнопористого арболита для стеновых неармированных изделий с использованием наномодифицирующей добавки (НМД), полученной способом ультразвукового диспергирования микрокремнезема в водной среде суперпластификатора С-3. Определены гранулометрический состав и микроструктура микрокремнезема как активного минерального компонента техногенного происхождения для НМД, состоящего из полидисперсных частиц аморфного диоксида кремния сферической формы средним диаметром 1150 нм. Выполнен анализ показателей размерности и агрегативной устойчивости НМД. Диспергирование микрокремнезема в интенсивном ультразвуковом поле, возбуждаемом в водной среде С-3, приводит к образованию агрегативно-устойчивой суспензии с дисперсной фазой средним диаметром 400 нм в интервале от 56 до 614 нм. Разработанная наномодифицирующая добавка позволяет ускорить набор прочности арболита в ранние сроки твердения и повысить его прочность на сжатие в проектном возрасте, а также снизить открытую пористость при незначительном увеличении средней плотности и коэффициента теплопроводности.

Арболит, наномодифицирующая добавка, микрокремнезем, суперпластификатор с-3, ультразвуковое диспергирование, физико-механические свойства

Короткий адрес: https://sciup.org/142238241

IDR: 142238241 | УДК: 691.327.3 | DOI: 10.53980/24131997_2023_2_97

Текст научной статьи Свойства арболита с наномодифицирующей добавкой на основе микрокремнезема

В настоящее время лиственные породы древесины (береза, осина и др.) становятся все более востребованными в деревообрабатывающей промышленности в связи с сокращением хвойных пород более чем на 8 млрд. м3. При этом актуальным является исследование возможности использования отходов от их переработки в виде заполнителя в арболите – легком бетоне на цементном вяжущем, древесной дробленке и химических добавках.

Основную опасность для арболита представляют экстрагируемые вещества (ЭВ) – лег-кодиффундируемые через стенки клеток древесины и вымываемые водой частицы размером до 1 мкм, которые оказывают негативное влияние на гидратацию вяжущего, сроки схватывания и твердения арболитовой смеси, снижают прочность материала [1–4].

Для нейтрализации ЭВ в древесном заполнителе (ДЗ) применяются специальные технологические приемы, такие как замачивание и выдерживание ДЗ в воде или растворе извести, ультразвуковая обработка ДЗ, введение кольматирующих добавок [5–8].

Исходя из технико-экономической целесообразности и упрощения процесса производства арболита и строительных изделий из него большой научно-практический интерес представляет собой использование активных кремнеземистых добавок (АКД), способствующих кольматации пор и блокированию выхода экстрагируемых веществ из древесного заполнителя в поровое пространство цементной системы.

Механизм действия АКД обусловлен в основном химическим взаимодействием кремнезема SiO 2 с гидроксидом кальция Ca(OH) 2 , выделяющимся в значительном количестве в результате гидролиза трехкальциевого силиката кальция C 3 S цемента, и определяется наличием свободных реакционноспособных силанольных групп (≡SiOH) на поверхности частиц SiO 2 , содержание которых зависит от их дисперсности. При этом формируются кристаллы низкоосновных гидросиликатов кальция волокнистой морфологии, полукристаллические и аморфные гидраты кальциевых силикатов в виде CSН геля, приводящие к уплотнению, упрочнению и снижению проницаемости цементной матрицы бетона.

Известно, что ультра- и нанодисперсные кремнеземы заметно активнее влияют на концентрацию ионов Ca2+ и OH- в жидкой фазе цемента уже в первые минуты гидратации, что приводит к сокращению длительности индукционного периода. В присутствии ультра- и наночастиц SiO 2 образование продуктов гидратации в ранний период происходит в непосредственной близости от их поверхности, цементные зерна в меньшей степени блокируются новообразованиями, что способствует интенсификации процесса гидролиза и гидратации клинкерных минералов [9–14].

Целью работы является исследование влияния наномодифицирующей добавки (НМД) на основе микрокремнезема (МК) на физико-механические свойства конструкционно-теплоизоляционного крупнопористого арболита для стеновых неармированных изделий.

Материалы и методы исследования

Для изготовления образцов арболита использовались: нормальнотвердеющий портландцемент типа ЦЕМ I, класса прочности 42,5 по ГОСТ 31108-2020 (РПТ УП «Управляющая компания холдинга “Белорусская цементная компания”», Республика Беларусь); дробленка из свежесрубленной древесины лиственных пород в виде смешанных (1:1) березовых и осиновых пластинчатых и игольчатых частиц длиной от 2 до 20 мм по ГОСТ 19222-2019 (ГУП «Брянский лесхоз», Брянская область); наномодифицирующая добавка на основе неуплотненного конденсированного микрокремнезема марки МК-85 с содержанием аморфного диоксида кремния (SiO 2 ) в количестве не менее 85 % по ГОСТ Р 58894-2020 (ООО «Микросилика», г. Пермь) и нафталинформальдегидного суперпластификатора С-3 в виде сухого вещества по ТУ 5870002-58042865-03 (АО «ГК Полипласт», Московская область); питьевая вода по ГОСТ 237322011 (Брянская область).

Получение НМД проводилось путем 7-минутного ультразвукового диспергирования (УЗД) водной суспензии с концентрацией твердой фазы 3 %, содержащей (по массе) 70 % МК 98

и 30 % С-3, в механоактиваторе ПСБ-4035-04 кавитационного типа действия с частотой ультразвука 35 кГц.

Арболитовые смеси изготовляли в лабораторном смесителе принудительного действия при указанной последовательности загрузки компонентов: древесная дробленка, смоченная 2/3 частями воды; портландцемент из расчета 380 кг на 1 м3; наномодифицирующая добавка, растворенная в 1/3 части воды. Затем способом послойного уплотнения тщательно перемешанных смесей формовались образцы-кубы арболита с размером ребра 7,07 см, которые выдерживались 28 сут в камере с естественными условиями твердения при температуре (20 ± 2) ° С и относительной влажности воздуха (70 ± 10) %.

При проведении исследования применялись следующие методы: сканирующая электронная микроскопия на микроскопе TESCAN MIRA 3 LMU и лазерная гранулометрия на приборе Analysette 22 NanoTec Plus (для анализа микроструктуры и гранулометрического состава МК); фотонно-корреляционная спектроскопия и электрофоретическое светорассеяние на анализаторе ZetaPlus (для изучения показателей размерности и устойчивости НМД); стандартные методы определения средней плотности, открытой пористости, коэффициента теплопроводности и прочности на сжатие арболита (по ГОСТ 19222-2019).

Результаты исследования и их обсуждение

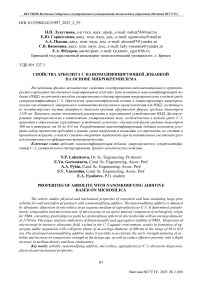

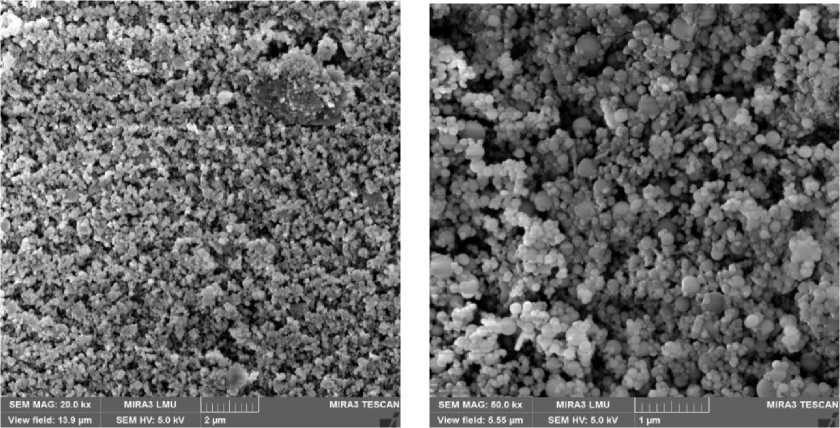

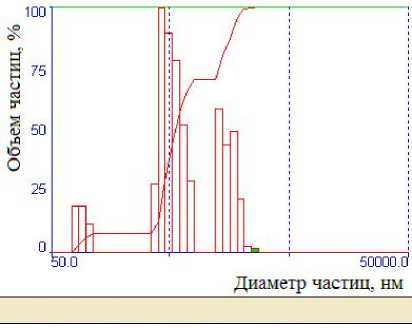

Данные сканирующей электронной микроскопии (рис. 1) и лазерной гранулометрии (рис. 2) показали, что микрокремнезем, используемый в качестве активного минерального компонента техногенного происхождения для НМД, состоит из полидисперсных частиц аморфного диоксида кремния сферической формы средним диаметром 1150 нм.

а б

Рисунок 1 – Микроструктура микрокремнезема: a – (×20000); б – (×50000)

Доля частиц, попадающих в нанодиапазон (до 100 нм), составляет 0,1 %; ультрадиапазон (от 100 до 1000 нм) – 39,5 %; микродиапазон (от 1000 до 10000 нм) – 58,3 %; макродиапазон (более 10000 нм) – 2,1 %.

Ультразвуковое диспергирование твердого материала в водной среде приводит к эрозии его поверхности в результате кавитации – образования в воде пульсирующих парогазовых пузырьков, которые концентрируются на неровностях поверхности и в микротрещинах.

Многократные гидравлические удары, возникающие при захлопывании пузырьков, вызывают локальное разрушение поверхности. Под действием акустических микропотоков вода проникает внутрь образовавшихся углублений, где разрушающее действие ударных волн становится еще более эффективным.

Рисунок 2 – Гранулометрический состав микрокремнезема

В суспензиях на границе раздела «дисперсная фаза – вода» возникает двойной электрический слой (ДЭС) – пространственное распределение электрических зарядов, которое появляется в непосредственной близости от поверхности частиц, контактируемых с дисперсионной средой.

Для количественного анализа величины заряда в ДЭС используется электрокинетиче-ский потенциал, или дзета-потенциал, который позволяет определить характер взаимодействия между твердыми фазами суспензий и их устойчивость к процессу агрегации.

Для агрегативно-неустойчивых суспензионных систем положительное или отрицательное значение дзета-потенциала колеблется в интервале от 0 до 30 мВ [15].

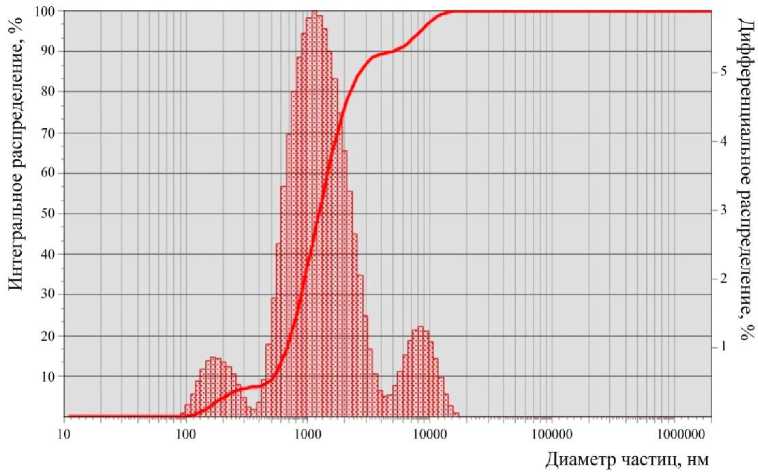

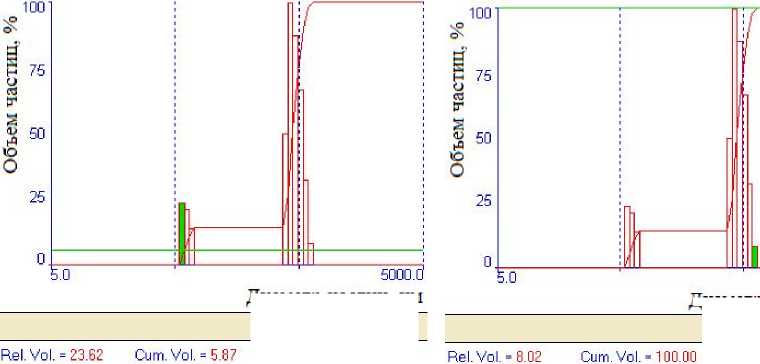

Методами фотонно-корреляционной спектроскопии и электрофоретического светорассеяния установлено, что УЗД микрокремнезема в водной среде без С-3 приводит к уменьшению среднего диаметра его частиц от 1150 до 780 нм. При этом образуется суспензия, дисперсная фаза которой размерами от 78 до 2558 нм и дзета-потенциалом -4,95 мВ является неустойчивой к агрегации (рис. 3 а).

Rei Vol -18 91 Cum Vol. - 314 Diam (nm) - 78.89

а

Рисунок 3 – Распределение по размерам частиц микрокремнезема после ультразвукового диспергирования: a – в водной среде

Diam.(nm) -614.03

Диаметр частиц, нм

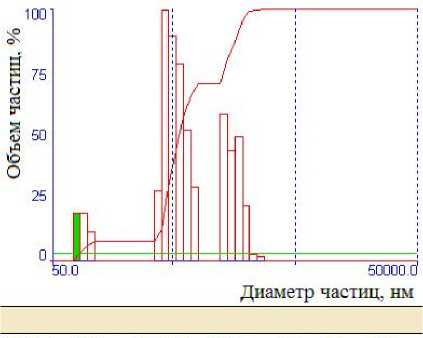

Diam. (nm) = 56.28 б

Рисунок 3 (продолжение) – Распределение по размерам частиц микрокремнезема после ультразвукового диспергирования: б – в водной среде С-3

6000.0!

Диаметр частиц, нм

В то же время ультразвуковое диспергирование МК в водной среде С-3 способствует образованию суспензии с дисперсной фазой, устойчивой к агрегации, средним диаметром 400 нм в интервале от 56 до 614 нм и дзета-потенциалом, равным -52,91 мВ (рис. 3 б).

Эффект стабилизации частиц МК от агрегации суперпластификатором С-3 вызван тем, что его адсорбционные слои повышают дзета-потенциал от -4,95 мВ до -52,91 мВ, т. е. агрегативная устойчивость частиц МК обусловливается преимущественно их электростатическим отталкиванием.

Полученная наномодифицирующая добавка в виде агрегативно-устойчивой водной суспензии микрокремнезема, стабилизированного С-3, содержащей до 24 % частиц диаметром 56 нм, вводилась в состав арболитовой смеси для исследования ее влияния на набор прочности и физико-механические свойства арболита.

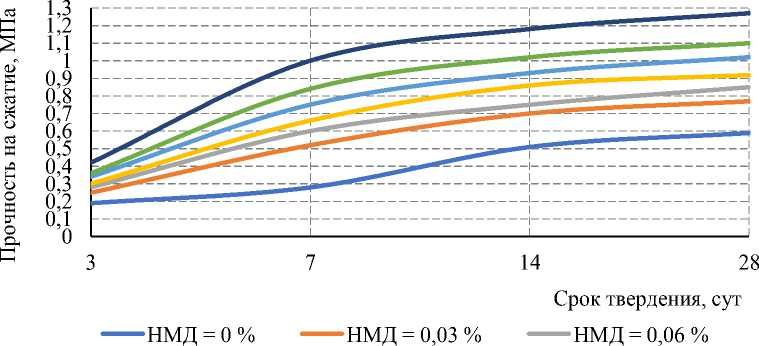

Кинетика набора прочности арболита в зависимости от количества НМД (рис. 4) определялась методом осевого кратковременного статического сжатия на гидравлическом прессе Matest C040N и оценивалась по процентному отношению (R сж n/R сж 28·100 %) прочностного показателя образцов в промежуточном возрасте (n = 3, 7, 14 сут) к его значению в проектном возрасте (28 сут).

Рисунок 4 – Кинетика набора прочности на сжатие арболита

Выявлено, что арболит контрольного состава (без НМД) характеризуется следующим изменением прочности на сжатие: 32 % через 3 сут, 47 % через 7 сут, 86 % через 14 сут твердения.

При введении НМД в количестве 0,03–0,2 % (в пересчете на сухое вещество от массы портландцемента) прирост прочности на сжатие арболита через 3 сут твердения составляет 32–33 %, через 7 сут – 68–79 %, через 14 сут – 91–93 % (рис. 4).

Результаты испытаний показали, что использование НМД в количестве до 0,2 % позволяет ускорить набор прочности арболита в ранние сроки твердения (в первые 3 сут) от 0,19 до 0,42 МПа и повысить его прочность на сжатие в проектном возрасте от 0,64 до 1,28 МПа, а также снизить открытую пористость от 60 до 40 % при незначительном увеличении средней плотности (на 3 %) и коэффициента теплопроводности (на 7 %) (табл.).

Таблица

Физико-механические свойства арболита

|

№ состава |

Количество наномодифицирующей добавки |

Средняя плотность, кг/м3 |

Открытая пористость, % |

Коэффициент теплопроводности, Вт/(м∙°С) |

Прочность на сжатие, МПа |

|

|

3 сут твердения |

28 сут твердения |

|||||

|

1 |

Контрольный состав |

609 |

60 |

0,235 |

0,19 |

0,64 |

|

2 |

НМД – 0,03 % |

610 |

58 |

0,242 |

0,25 |

0,77 |

|

3 |

НМД – 0,06 % |

611 |

53 |

0,243 |

0,28 |

0,85 |

|

4 |

НМД – 0,09 % |

614 |

50 |

0,245 |

0,3 |

0,92 |

|

5 |

НМД – 0,13 % |

619 |

45 |

0,248 |

0,34 |

1,02 |

|

6 |

НМД – 0,16 % |

622 |

43 |

0,250 |

0,36 |

1,1 |

|

7 |

НМД – 0,2 % |

628 |

40 |

0,253 |

0,42 |

1,28 |

Повышение прочности арболита обусловлено тем, что наномодифицирующая добавка на основе микрокремнезема, стабилизированного С-3, приводит к ускорению гидратации клинкерных минералов портландцемента.

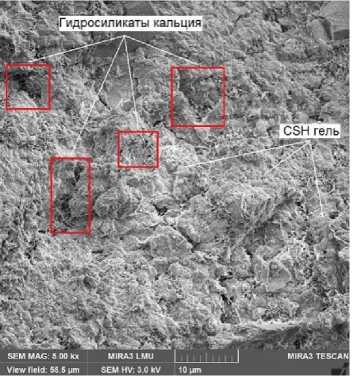

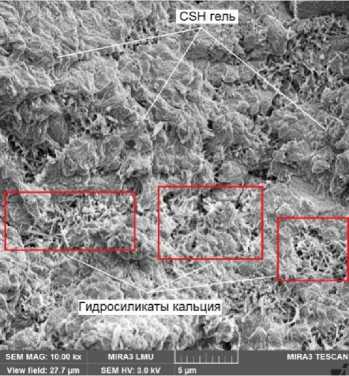

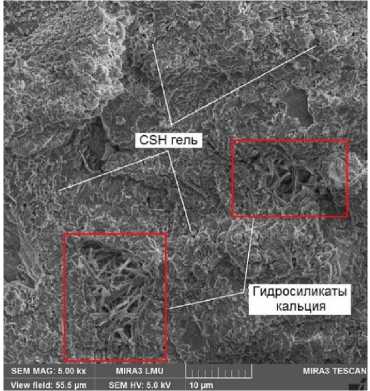

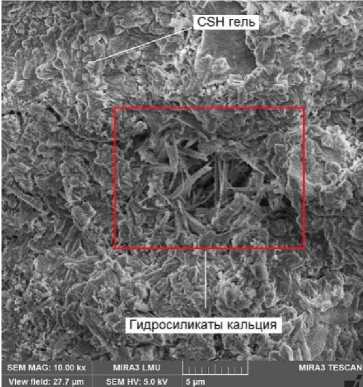

За счет взаимодействия портландита Ca(OH) 2 с наночастицами аморфного диоксида кремния в поровом пространстве цементного камня твердеющего арболита формируется дополнительное количество низкоосновных гидросиликатов кальция и CSН геля, способствующих уплотнению и соответственно упрочнению структуры бетона, что подтверждается данными сканирующей электронной микроскопии на микроскопе TESCAN MIRA 3 LMU (рис. 5).

а

Рисунок 5 – Микроструктура цементного камня в арболите контрольного состава (а, б) и с наномодифицирующей добавкой (в, г) в возрасте 28 сут: a, в – (×5000); б, г – (×10000)

б

в

Рисунок 5 (продолжение) – Микроструктура цементного камня в арболите контрольного состава (а, б) и с наномодифицирующей добавкой (в, г) в возрасте 28 сут: a, в – (×5000); б, г – (×10000)

Заключение

В результате исследования влияния наномодифицирующей добавки на физико-механические свойства конструкционно-теплоизоляционного крупнопористого арболита для стеновых неармированных изделий установлено, что разработанная добавка в виде агрегативноустойчивой водной суспензии микрокремнезема, стабилизированного С-3, содержащей до 24 % частиц диаметром 56 нм, позволяет ускорить набор прочности арболита в ранние сроки твердения и повысить его прочность на сжатие в проектном возрасте в 2 раза, а также снизить открытую пористость при незначительном увеличении средней плотности и коэффициента теплопроводности.

Список литературы Свойства арболита с наномодифицирующей добавкой на основе микрокремнезема

- Урханова Л.А., Лхасаранов С.А., Очиров Б.О. Опилкобетон, полученный с применением древесных отходов Республики Бурятия и ультрадисперсных добавок // Вестник ВСГУТУ. – 2021. – № 2(81). – С. 69–74.

- Русина В.В., Дубровина Ю.Ю., Чернов Е.И. Бетоны для ограждающих конструкций на основе отходов механической переработки древесины // Строительные материалы. – 2017. – № 9. – С. 32–35.

- Лаушкина В.А., Иващенко Ю.Г., Тимохин Д.К. Современные тенденции технологии арболитовых изделий // Техническое регулирование в транспортном строительстве. 2017. – № 3(23). – С. 46–48.

- Шевченко В.А., Лебедева Т.Г., Киселев В.П. и др. Исследование свойств вторичного древесного заполнителя для арболита // Современные наукоемкие технологии. – 2018. – № 3. – С. 112–116.

- Федосов С.В., Лапидус А.А., Соколов А.М. и др. Показатели технологии изготовления изделий из арболита с применением электротепловой обработки // Строительные материалы. – 2023. – № 3. – С. 4–10.

- Патент РФ № 2732164, C 04 B 18/26, 20/10. Способ подготовки древесного заполнителя для арболита / Лукутцова Н.П., Чивикова Е.В., Головин С.Н. – Опубл. 14.09.2020. – Бюл. № 26.

- Сафин Р.Р., Барсик С., Назипова Ф.В. и др. Ультразвуковая экстракция «цементных ядов» в производстве арболита // Деревообрабатывающая промышленность. – 2015. – № 2. – С. 26–30.

- Шешуков А.П., Лычагин Д.В., Макаров Е.Я. Исследование процессов формирования структуры арболита при химической активации древесины // Вестник Томского государственного архитектурно-строительного университета. – 2014. – № 3(44). – С. 145–152.

- Смирнова О.Е., Пичугин А.П., Хританков В.Ф. Композиционные материалы на основе органического сырья с наноразмерными добавками // Строительные материалы. – 2023. – № 1–2. – С. 76–81.

- Иващенко Ю.Г., Лаушкина В.А., Тимохин Д.К. Механизм гидратации и структурообразование арболита // Инженерный вестник Дона. – 2018. – № 2(49). – С. 1–10.

- Тюкавкина В.В., Касиков А.Г., Гуревич Б.И. Структурообразование цементного камня, модифицированного добавкой нанодисперсного диоксида кремния // Строительные материалы. – 2018. – № 11. – С. 31–35.

- Баженов Ю.М., Лукутцова Н.П., Матвеева Е.Г. Исследования влияния наномодифицирующей добавки на прочностные и структурные характеристики мелкозернистого бетона // Вестник МГСУ. – 2010. – № 2. – С. 215–219.

- Штарк Й. Гидратация цемента и микроструктура бетона // Цемент и его применение. – 2011. – № 2. – С. 90–94.

- Брыков А.С., Камалиев Р.Т. Влияние кремнеземсодержащих добавок на гидратацию портландцемента в ранний период // Цемент и его применение. – 2010. – № 1. – С. 146–148.

- Lukuttsova N.P., Pykin A.A. Stability of Nanodisperse Additives Based on Metakaolin // Glass and Ceramics. – 2015. – Vol. 71. – P. 383–386.