Технологические особенности тепловой обработки мясо-костного сырья при производстве пакетированного бульона

Автор: Фоменко О.С., Сагингалиева А.Г., Моргунова Н.Л., Рудик Ф.Я.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Пищевые технологии

Статья в выпуске: 8, 2025 года.

Бесплатный доступ

Цель исследования – изучение и обоснование теплофизических процессов при производстве жидких пакетированных бульонов быстрого питания с длительным сроком хранения. Теплоемкость воды снижалась при нагреве от 0 до 37 °С, при дальнейшем нагревании она вырастала, но по своей абсолютной величине незначительно. Данное обстоятельство позволило сделать вывод о возможности использования предварительно нагретой воды до 70 °C вне пищеварочного котла. Это значительно снижает негативное влияние длительного воздействия высокой температуры на массообменные процессы. Экспериментально установлено, что повышение температуры нагрева воды в интервале от 80 до 100 °С увеличивает показатель теплопроводности всего на 6 %, а далее он практически не меняется. Интенсивность переноса тепла от более нагретых слоев воды к менее в результате теплового взаимодействия молекул воды приобретает линейную закономерность. Это не усиливает интенсивность массообменных процессов и, соответственно, не повышает эффективность теплопередачи в мясокостном сырье. Наряду с температурой нагрева воды, одним из ключевых факторов, влияющих на скорость нагрева мясокостного сырья при варке, является длительность нагрева. Она зависит от объема кусков мяса и кости, а также от единичных площадей поверхностей тел. В результате, зная и учитывая влияние теплофизических характеристик на процесс нагрева мясокостного сырья теплоносителем, возможно эффективно управлять процессом варки бульона. В технологическом плане эта закономерность позволяет улучшить качество продукции, повысить производительность поточнотехнологической линии и оптимизировать энергозатраты на гидротермические процессы, обеспечивая получение готовой продукции с высокими потребительскими характеристиками.

Мясо-костное сырье, бульон, теплопроводность, нагрев, теплофизические характеристики, массообменные процессы, жир

Короткий адрес: https://sciup.org/140310757

IDR: 140310757 | УДК: 664.932.22 | DOI: 10.36718/1819-4036-2025-8-287-296

Текст научной статьи Технологические особенности тепловой обработки мясо-костного сырья при производстве пакетированного бульона

Введение. Мясо-костные бульоны представляют собой дополнительный источник легкоусвояемых белков животного происхождения и оказывают положительное влияние на метаболические процессы в организме человека. Систематическое потребление данных продуктов ассоциируется с уменьшением вязкости крови, что является профилактическим фактором против тромбообразования. Кроме того, бульоны характеризуются высоким содержанием минеральных веществ, таких как фосфор и магний, которые играют ключевую роль в поддержании здоровья опорно-двигательного аппарата, а также включают широкий спектр витаминов, необходимых для нормального функционирования организма [1]. Таким образом, включение бульонов в ежедневный рацион питания представляет собой дополнительный источник эссенциальных питательных веществ.

В современных условиях динамичного образа жизни наблюдается тенденция к снижению потребления жидких пищевых продуктов, основанных на натуральных бульонах. Преобладание твердой пищи в формате быстрого питания объясняется его оперативностью и технологи- ческой простотой в приготовлении. Однако данная практика существенно ограничивает возможности достижения сбалансированного питания, особенно среди молодого поколения, предпочитающего фастфуд и сладкие газированные напитки.

В Российской Федерации внедрение производства пакетированных бульонов быстрого приготовления может стать важным этапом в развитии ресурсосберегающих технологий, что позволит использовать вторичные сырьевые ресурсы мясоперерабатывающей промышленности. А также внедрение технологий производства пакетированных бульонов быстрого приготовления может стать важным шагом в направлении повышения качества питания населения и обеспечения адекватного поступления биологически активных веществ в организм человека. Это особенно актуально в контексте современных тенденций изменений пищевого поведения и растущего спроса на готовые продукты питания. Питательные свойства мясо-костных бульонов определяют их органолептические и функционально-технологические характеристики, что обуславливает их использование в кулинарном

Пищевые технологии производстве в качестве продуктов питания с высокими потребительскими свойствами.

Экстрактивный состав бульонов формируется за счет переноса нутриентов из рецептурных компонентов в водную фазу при термической обработке. В структуре экстрактивных веществ выделяются азотсодержащие и безазотистые соединения. Азотистая фракция представлена свободными аминокислотами (глицином, аланином, пролином, лейцином, изолейцином, аргинином), пептидными образованиями и белковыми структурами. Безазотистый комплекс включает углеводные единицы, органические кислотные остатки и минеральные компоненты.

Химический профиль костной ткани характеризуется следующими основными показателями: вода – 20–25 %, сухие вещества – 75–80 %. Белковая составляющая занимает около 30 % от общего объема сухих веществ, минеральная – примерно 45 %. Минеральный комплекс представлен преимущественно солями угольной (до 85 %) и фосфорной (до 10 %) кислот кальция. Коллагеновые структуры составляют до 93 % белков костной ткани. Липидный спектр костного мозга характеризуется преобладанием олеиновой, стеариновой и пальмитиновой жирных кислот. Химический состав костной ткани зависит от видовой принадлежности животного, его возрастных характеристик, полового признака и анатомического расположения костных элементов [2, 3].

Эффективность экстракции пищевых веществ из мясо-костного сырья подчиняется закономерностям физико-химической диффузии и зависит от геометрических параметров исходных компонентов, продолжительности термообработки и режимных характеристик процесса [4]. В соответствии с используемыми технологиями оптимальными размерами мясо-костного сырья считаются размеры кусков в диапазоне 5–7 см. При производстве бульонов предпочтение отдается трубчатым, тазовым и грудным костям. Традиционная продолжительность приготовления говяжьего бульона составляет 3,5–4,0 часа, что должно быть скорректировано ввиду проявления негативных преобразований липидных фракций в мышечной, костной и жировой тканях мясо-костного сырья. В связи с этим следует констатировать, что длительная термообработка способствует не только интенсификации экстракции питательных веществ, но и одновременно инициирует необратимые реакции гидро- лиза и эмульгации липидных компонентов, что оказывает негативное влияние на органолептические и функционально-технологические свойства готовой продукции [5]. Таким образом, оптимизация технологических параметров приготовления мясо-костных бульонов требует балансирования между степенью экстракции нутриентов и сохранностью качественных характеристик продукта переработки.

Мировая тенденция связана с производством сухого бульона, хотя здесь и появляется дополнительная энергозатратная операция сушки жидкого бульона, но при этом значительно повышаются сроки хранения бульона. По статистическим данным, приведенным в [6, 7], сухие бульоны производятся в РФ в крайне низких объемах. Их в 2022 г. в РФ было произведено всего 37 466 тонн, при этом динамика производства крайне неустойчива, что свидетельствует о низкой эффективности производственной сферы, темпы роста которой не превышают 0,78 %. Лидером по производству сухих супов и бульонов является Центральный федеральный округ, где производится более 77 % продукта, в своем большинстве он там и потребляется. Внутренний недостаток этого продукта питания решался импортированием, большей частью из стран ЕС – Испании, Германии, Хорватии и др. Сейчас страна пользуется только производством супов и бульонов, производимых в малых количествах собственными производственными мощностями.

Вышеизложенное подтверждает необходимость проведения научно-исследовательских работ для разработки современных высокоэффективных технологий и совершенствования производственной базы по выпуску пакетированных бульонов длительного хранения, соответствующих стандартам здорового и функционального питания, ориентированного на постоянное потребление.

Цель исследования – изучение и обоснование теплофизических процессов при разработке технологического процесса производства пакетированных бульонов быстрого питания с длительным сроком хранения.

Задачи: является изучение закономерности влияния теплофизических и гидродинамических воздействий на массообменные процессы при производстве пакетированных бульонов длительного хранения.

Объекты и методы. Методика данного исследования заключалась в анализе закономер- ностей теплопередачи с учетом гидродинамических свойств среды, термической емкости материала и специфики преобразования свойств продукта в процессе технологической обработки.

Результаты и их обсуждение. Исследование параметров теплопроводности мясо-костного сырья в физическом смысле связано отношением параметра теплопроводности λ , характеризующего свойство обрабатываемого материала передавать теплоту через его толщу вглубь объема массы на теплоемкость С , зависящей от состава, влажности и передаваемой энергии, обусловливает теплопроводность объекта обработки. При переработке мясо-костного сырья используется, как правило, нагретая вода, обладающая высокими параметрами теплоемкости, теплопроводности и проницательной способностью в глубь объема обрабатываемого материала. На этом основании возникает технологическая необходимость создания условий управления теплофизическими и гидродинамическими закономерностями воздействия на массообменные процессы, позволяющие оптимизировать технологию при условии обеспечения высококачественного продукта.

Физико-химические свойства мяса и кости зависят от параметров их биологической теплоемкости, характеризующей способность воспринимать теплоту для изменения температуры при обработке теплоносителем. Продвижение тепла в обрабатываемом теле зависит от его биологических и физических показателей (температуры, давления, структуры молекул, процесса, единицы рабочего тела) [8] и имеет вид

С = d//dt, (1)

где dQ - элементарное количество теплоты, Дж/м3; dt - элементарное изменение температуры, °С.

Элементарное количество теплоты устанавливается массовой долей теплоемкости - количеством теплоты, необходимой для единицы массы вещества, чтобы нагреть его на единицу температуры:

Q = тС (t2 - tj. (2)

Для обеспечения нагрева единицы массы куска мяса необходимо учитывать теплопроводность обрабатываемого объекта. Если посредством теплоемкости можно исследовать количество тепловой энергии, поглощаемой обра- батываемым объектом при нагреве без изменения фазового состояния, то перенос этой энергии Q в неравномерно нагретой среде, характеризующий теплопроводность объекта, является переменной величиной. Она позволяет обосновать количество теплоты, протекающей в обрабатываемом объекте в единицу времени.

В соответствии с выражением (2) следует, что длительность нагрева мясо-костного сырья пропорциональна его линейным размерам, площади и объему. В технологическом плане этой закономерности следует уделить особое внимание, так как она позволит положительно воздействовать на качество продукции и производительности технологии и поточнотехнологической линии в целом.

Распространение тепловой энергии и ее накопление в мясо-костном сырье являются составной частью теоретического анализа при разработке технологического процесса, установления и обоснования режимов обработки и конструкции технических средств. Для обработки теплом мясо-костного сырья необходимо установить количество теплоты, передаваемой и проходящей из одного участка обрабатываемого мясокостного сырья в другой. Данный процесс призван обеспечить нужную температуру тела во всем обрабатываемом объеме в течение определенного периода времени, длительность которого требует теоретического и практического обоснования. В своем физическом понятии теплопроводность мясо-костного продукта - это результат массопередачи теплофизическим перемещением и гидродинамическим взаимодействием молекул нагретой воды в структуре обрабатываемого мясо-костного сырья, насыщения теплом всех участков и выравнивания температуры во всем обрабатываемом объеме [9, 10]. При молекулярном переносе тепла жидким теплоносителем теплопроводность связана с расспрос-транением температуры внутри тела и функционально зависит от времени т , пространства (объема) V , массы m и температурного поля T :

т = f( V, Г). (3)

В соответствии с уравнением Лапласа температурное поле характеризуется одновременным распространением температур в обрабатываемой среде:

Т = f(x,y,z). (4)

Важным с точки зрения исследования режимных параметров является установление для каждого частного случая коэффициента теплопроводности. Он характеризует скорость изменения или выравнивания температуры обрабатываемого сырья и зависит от удельной теплопроводности мяса и кости Суд , коэффициента теплопроводности Л и физико-химических свойств материала (плотность - р) [11].

Длительность термической обработки и достижения температурного равновесия в фиброзной структуре мяса, характеризующейся направленностью и высокой гидропроницаемостью, подчиняется закону Фурье, устанавливающему прямую зависимость длительности прогрева материала от его линейных размеров, что является основным принципом при расчете теплопередачи в пищевых технологиях [12, 13]. В соответствии с установленной целесообразностью измельчения мяса и кости и закономерностями теории термодинамики время нагрева должно быть прямо пропорционально толщине или обратно пропорционально площади поверхности к объему. Следовательно, в случае постоянства площади поверхности или массы кусков мяса и кости теплопередача остается постоянной, а теплоемкость изменяется пропорционально, в частности, объему, длительности нагрева мясо-костного сырья и определяется выражением tH — «р (5) г где а - суммарный физический фактор нагрева, мин/см2; V - объем тела, см3; F - площадь поверхности тела, м2.

Суммарный физический фактор нагрева формируется показателем коэффициента теплопроводности Л и объемной теплоемкостью обрабатываемого сырья, характеризующей ско- рость выравнивания температуры л

,

Суд 'Р

где А - коэффициент теплопроводности Вт/(м-°С).

Удельная теплоемкость в выражении (6) устанавливает величину количества теплоты, затраченной при гидротермической обработке мяса и кости, или отношение теплоемкости С обрабатываемого материала к его массе М :

( суд 'Р ) — М ~ (7)

где: р - плотность мяса и кости, кг/м3; ( Суд ■ р) - объемная теплоемкость мяса и кости, Дж^м3-К.

Выражения (5)–(7) подтверждают возможность управления длительности процесса нагрева за счет оптимизации теплотехнических свойств в мясо-костном сырье.

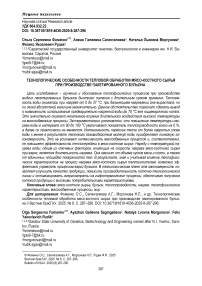

В пищеварочном котле в качестве теплоносителя применяется вода, обладающая наибольшей удельной теплоемкостью среди жидкостей, а также уникальными физико-химическими характеристиками. Как показано на рисунке 1, удельная теплоемкость воды при температуре 0 °C составляет 4,21 Дж/(кг-К) [11-15]. При этом ее удельная теплоемкость изменяется в процессе нагрева: на начальных этапах она снижается, а после достижения температурного диапазона 35-40 °C наблюдается ее интенсивный рост [12].

Высокое значение удельной теплоемкости воды обуславливает значительные энергозатраты на нагрев от начальной температуры до точки кипения. Это делает целесообразным рассмотрение возможностей оптимизации или модернизации традиционных методов нагрева с целью повышения энергоэффективности технологического оборудования.

Температура, "С

Рис. 1. Изменение теплоемкости воды при нагреве

Variation in the heat capacity of water upon heating

Теплопроводность, описываемая уравнением Фурье, представляет собой физический процесс передачи тепловой энергии внутри материала за счет хаотичного молекулярного движения. Этот механизм теплообмена основан на перераспределении кинетической энергии между частицами вещества, где более энергичные молекулы передают свою энергию менее активным соседним частицам через межмолекулярные взаимодействия. Согласно законам термодинамики, направление потока тепловой энергии определяется градиентом температуры: тепло перемещается от зон с высокой концентрацией кинетической энергии к зонам с низкой. Указанный процесс является диффузионным и характеризуется прямой зависимостью интенсивности теплопередачи от температурного градиента и коэффициента теплопроводности обрабатываемого материала. На этом основании следующая стадия изучения кинетики технологического процесса направлена на изучение теплопроводности.

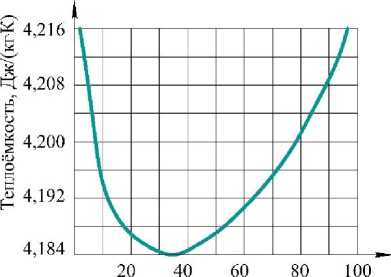

Теплопроводность воды в температурном диапазоне от 20 до 90 °C характеризуется определенной зависимостью от ее физических свойств. При температуре 20 °C теплопроводность воды составляет 0,56 Вт/(м·К) при плотности 998,2 кг/м³. С повышением температуры до 90 °C наблюдается уменьшение плотности воды до 965 кг/м³, сопровождаемое увеличением коэффициента теплопроводности до 0,68 Вт/(м·К). Данная закономерность отражает изменения межмолекулярных взаимодействий и структуры воды в результате термического воздействия. Графическое представление данной зависимости показано на рисунке 2, где наглядно демонстрируется возрастающая тенденция теплопроводности воды с увеличением температуры. Этот эффект объясняется изменением скорости движения молекул и интенсивности теплообмена между ними, что способствует более эффективному переносу энергии через жидкость.

Рис. 2. Изменение теплопроводности воды при нагреве Variation in the thermal conductivity of water upon heating

На основе анализа данных, представленных на рисунке 2, можно сделать вывод, что в температурном интервале от 80 до 100 °C наблюдается увеличение коэффициента теплопроводности воды на 6 %. При дальнейшем повышении температуры выше 100 °C данный показатель демонстрирует практически нулевую динамику изменения, что указывает на достижение предельного значения теплопроводности воды в данном температурном диапазоне и возможность использования температуры нагрева от 90 до 100 °C.

На рисунках 1 и 2 приведены графические данные, иллюстрирующие гидродинамические процессы массообмена. Установлено, что степень перехода компонентов мясо-костного сырья в водную среду напрямую зависит от длительности нагревания. По мере увеличения времени термической обработки возрастает концентрация растворенных веществ в бульоне. В том числе показано, что чем длительнее процесс кипячения, тем большее количество жиров и глютина переходит в продукт. Данный процесс негативно влияет на органолептические свойства бульона:

изменяются его вкусовые характеристики, цвет, запах и консистенция. Кроме того, усиливается склонность к окислительному прогорканию, что приводит к ускоренному разложению продукта и сокращению сроков его хранения. Кроме того, в процессе варки белковые вещества и жировые компоненты всплывают на поверхность жидкости и оседают на ней, в последующем при температуре 30 °C образуя в пищеварочном котле плотный, трудноудаляемый слой.

С учетом установленных закономерностей и в соответствии с законом Фурье был рассмотрен процесс переноса тепла от более нагретых тел к менее нагретым. Конечной стадией кинетики теплообмена является установление тер- модинамического равновесия, при котором температурный градиент отсутствует, а передача тепловой энергии прекращается.

На основании полученных аналитических данных был рассмотрен вопрос целесообразности установленной продолжительности нагрева и варки бульона. Учитывая аномальные свойства теплопередачи воды (см. рис. 1), было решено изменить последовательность процесса нагрева в пищеварочном котле, а также порядок насыщения мясо-костного сырья водой. Был исследован процесс предварительного нагрева воды в накопительном водонагревателе до 70 °C и ее последующей заливки в модернизи- рованную конструкцию пищеварочного котла [16, 17]. Данное решение позволяет исключить непроизводительный предварительный нагрев воды до 40 °C и начать эффективное тепловое насыщение мясо-костного сырья от 50 °C, это позволяет не только сократить длительность времени нагрева на 50 %, но и значительно, до 4 раз, снизить энергопотребление.

Сокращение времени нагрева возможно так- же и за счет оптимизации размеров мясокостных кусков. В рамках исследования были рассмотрены образцы тощей говядины и компактной кости, физико-механические характеристики которых представлены в таблице 1.

Данные теплотехнических расчетов сведены в таблицу 2.

Физико-механические характеристики тощей говядины и компактной кости Physical and mechanical characteristics of lean beef and compact bone

Таблица 1

|

Перерабатываемый продукт |

Теплоемкость, С, Дж/(м∙к) |

Тепловодность, λ, Вт/(м∙к) |

Плотность, ρ, кг/м3 |

Коэффициент температуропроводности, α |

|

Говядина тощая |

3182 |

0,556 |

1,07 |

1,63 |

|

Компактная кости |

2760 |

0,517 |

1,29 |

1,45 |

Таблица 2

|

Перерабатываемый продукт |

Размеры кусков (h, см) и время достижения 100 °С (Т, мин) |

|||||||||||

|

h |

T |

h |

T |

h |

T |

h |

T |

h |

T |

h |

T |

|

|

Говядина тощая |

2 |

37,6 |

3 |

48,9 |

4 |

65,2 |

5 |

81,5 |

6 |

97,8 |

10 |

163 |

|

Компактная кости |

2 |

29,0 |

3 |

43,5 |

4 |

58,0 |

5 |

72,5 |

6 |

87,0 |

10 |

145 |

Время нагрева и выравнивания температуры в кусках мяса и кости Time for heating and equalizing the temperature in the pieces of meat and bone

Таким образом, установлено, что длительность нагрева и выравнивания температур теплоносителя (воды и теплоприемника) мясокостного сырья зависит от линейных размеров и объемных показателей продукта переработки. Измельчение сырья до 2 см способствует сокращению длительности нагрева в 5 раз в сравнении с 10 см кусками. Оптимальным измельчением следует считать размеры кусков порядка 3–4 см, что позволит сократить длительность обработки в 2,0–2,5 раза.

Заключение. Выяснено, что интенсивность переноса тепла от более нагретых слоев воды к менее нагретым в результате теплового взаимодействия молекул воды приобретает линейную закономерность и не может повысить интенсивность массообменного процесса и, соответственно, теплопередачу обрабатываемой мясо-костной продукции. Следовательно, основным фактором после температуры воды, воздействующей на мясо-костное сырье при варке, является параметр длительности про- цесса нагрева (выражение (5)), зависящей от размеров и объемов кусков мяса и кости и соответствующих площадей поверхностей обрабатываемого сырья. В результате, зная и учитывая влияние теплофизических характеристик на процесс нагревания мясо-костного сырья, возможно управлять процессом варки бульона, сок- ращая длительность приготовления, оптимизируя затраты энергетических ресурсов на проведение теплофизических и гидродинамических процессов, тем самым обеспечивая производство пищевой продукции с высокими потребительскими свойствами и пролонгированным сроком хранения.