Технологии наплавки легированной стали на основу из углеродистой стали

Автор: Долговечный Алексей Валерьевич, Демидова Луиза Александровна, Морозов Евгений Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В статье рассмотрена возможность использования метода лазерной наплавки для улучшения поверхностных свойств металлов. Изучены закономерности формирования наплавленного слоя легированной стали H13 на конструкционную углеродистую сталь 20 при различных технологических режимах наплавки. На основе проведенных экспериментов составлены таблицы со значениями пористости и высоты наплавленного слоя. Оценена степень влияния каждого из трех технологических параметров наплавки на измеряемые величины, сделаны выводы о наиболее оптимальном режиме наплавки для данного сочетания материалов.

Лазерная наплавка, режимы обработки, пористость, фазовые превращения, плотность мощности

Короткий адрес: https://sciup.org/148200644

IDR: 148200644 | УДК: 621.9.048.7

Текст научной статьи Технологии наплавки легированной стали на основу из углеродистой стали

В машиностроении широко применяются углеродистые стали для изготовления деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. Для получения требуемых свойств деталей этого класса требуется проведение сложных технологических процессов, включающих весь цикл химико-технической обработки. Новые современные методы позволяют получить комплекс требуемых свойств за счет применения лазерной обработки [1]. Из множества всех видов лазерной обработки в данной работе использовался метод лазерной наплавки, все более широко применяющийся в настоящее время. При проведении лазерной наплавки можно добиться улучшения многих поверхностных свойств деталей. В основе этих процессов лежат структурные и фазовые изменения в металле, возникающие вследствие сверхвысоких скоростей нагрева и охлаждения поверхности обрабатываемой детали. При этом наплавленный слой существенно отличается от основного материала [2].

Цель работы: изучение формирования слоя наплавки легированной стали на конструкционную углеродистую сталь.

В экспериментах применялась сталь 20 в качестве подложки (основы) и порошок из стали Н13 в качестве наплавляемого материала (порошок сферический, размер гранул от 40 до 100 мкм). Химический состав используемых материалов представлен в таблице 1.

Таблица 1. Химический состав сталей

|

Марка стали |

Химический состав, % |

|||||||

|

C |

Cr |

V |

Si |

Mn |

Mo |

S |

P |

|

|

сталь 20 |

0,2 |

0,25 |

- |

0,17 |

0,35 |

- |

> 0,04 |

> 0,035 |

|

порошок из стали H13 (аналог 4Х5МФ1С) |

0,5 |

5,5 |

1,59 |

0,85 |

0,32 |

1,32 |

- |

- |

Типичная толщина наплавляемого за один проход слоя при лазерной наплавке составляет от 0,1 до 3 мм при средней мощности лазерных установок от 0,5 до 3 кВт [3]. В данной работе была исследована послойная лазерная наплавка из 6

6 слоев (в каждом слое по 10 дорожек) для получения общей высоты наплавки ~2 мм (с учетом удаления части материала для получения необходимого размера и качества поверхностного слоя). По результатам исследования многослойной наплавки можно определить оптимальные режимы лазерной обработки – плотность мощности (Вт/см2), расход наплавляемого материала (г/мин) и скорость перемещения лазерной головки (дюйм/мин) для получения необходимой высоты наплавленного металла с учетом части высоты удаления поверхностного слоя, чтобы не выйти за пределы эксплуатационного слоя. Лазерную обработку проводили на установке LENS 850-R с лазером мощностью 1 кВт. Исследованные режимы лазерной наплавки представлены в таблице 2.

Таблица 2. Режимы лазерной обработки и значения пористости

|

№ эксп. |

Режимы лазерной обработки |

Пористость, % |

||

|

подача порошка (г/мин) |

скорость подачи лазерной головки, дюйм/мин |

плотность мощности, х106 Вт/см2 |

||

|

1 |

1,6 |

21 |

0,98 |

0,02 |

|

2 |

1,6 |

21 |

1,24 |

0,09 |

|

3 |

4,7 |

21 |

0,98 |

2,27 |

|

4 |

4,7 |

21 |

1,24 |

1,37 |

|

5 |

1,6 |

29 |

0,98 |

0,08 |

|

6 |

1,6 |

29 |

1,24 |

0 |

|

7 |

4,7 |

29 |

0,98 |

0,74 |

|

8 |

4,7 |

29 |

1,24 |

0,40 |

|

9 |

3,1 |

25 |

1,11 |

0,46 |

|

10 |

3,1 |

25 |

1,27 |

0,72 |

|

11 |

1,2 |

25 |

1,11 |

0,05 |

|

12 |

5 |

25 |

1,11 |

1,14 |

|

13 |

3,1 |

20 |

1,11 |

0,58 |

|

14 |

3,1 |

30 |

1,11 |

0,22 |

|

15 |

3,1 |

25 |

1,11 |

0,1 |

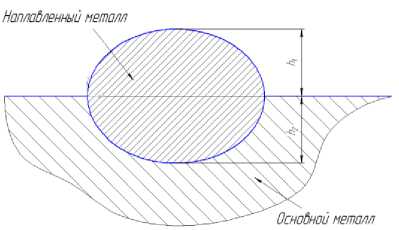

В данной работе исследовано 15 режимов обработки при различных плотностях мощности, скоростях перемещения лазерной головки и скоростях подачи порошкового материала. Исследование структуры легированного слоя, замер высот наплавки и глубины проплава проводили на металлографическом микроскопе «OLYMPUS» при различных увеличениях. Для исследования структуры наплавки проводили травление 4550% раствором пикриновой кислоты в воде, нагретой до температуры 40-45 ° С в течении 20-25 секунд [4]. Схема одной наплавленной дорожки показана на рис. 1.

Рис. 1. Схема наплавленной дорожки

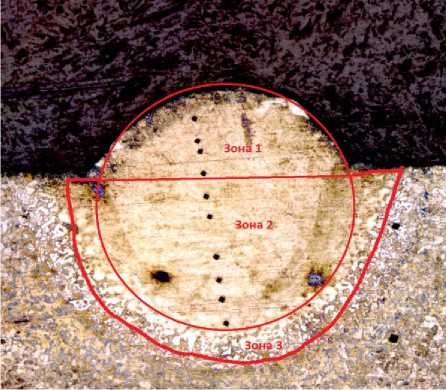

Образующийся поверхностный слой состоит из трёх зон (рис. 2). Зона 1 – «наплавка», находится над поверхностью основы и состоит в основном из материала наплавляемого порошка. Зона 2 – «проплав», находится под наплавкой и является слоем проплавления, играет роль связки между наплавкой и материалом основы, обеспечивающей определенные эксплуатационные свойства наплавленного слоя. Эта зона формируется из жидкой ванны, в составе которой находится материал основы и наплавляемой легированной стали. Зона 3 – область, испытывающая значительные температурные воздействия, приводящие к фазовым превращениям при нагреве в твердом состоянии. Предполагается, что в этой зоне происходит диффузия легирующих элементов из зоны проплавления в зон основного металла. Эта зона образуется на расстоянии, не превышающим 10-12 мкм от зоны проплавления.

Результаты исследований микроструктуры показали, что в зоне наплавки, особенно в верхней ее части, наблюдается наличие пор и трещин, вид которых представлен на рис. 3. Наличие трещин можно объяснить жесткими условиями формирования структуры слоев. Высокая скорость нагрева и охлаждения приводят к возникновению в поверхностном слое достаточно больших макронапряжений, которые в сочетании с высокой твердостью структуры приводят к появлению релаксационных трещин.

Рис. 2. Зоны наплавленного слоя. Травленый образец (х200)

Другим дефектом являются поры (рис. 3). Они расположены случайным образом по объему наплавки. Значение пористости для всех исследуемых режимов представлены в таблице 2. Определение пористости проводили с помощью металлографического микроскопа и специального программного обеспечения «Infinity Analyze». Выбор метода расчета поверхностного содержания пор вместо объемного был обусловлен небольшой глубиной пор, низкой точностью измерению глубины поры и трудоемкостью расчета. Требуемая точность расчетов достигалась благодаря измерению пористости на всей поверхности разреза на трех образцах в каждом эксперименте.

Рис. 3. Поры в наплавке (нетравленый образец) (х500)

При большой подаче порошка наплавляемой стали (4,7 г/мин) наблюдается значительное повышение количества пор. Так, для пар образцов 3 и 4 и при скорости движения лазерной головки 21 дюйм/мин и плотности мощности 0,98 х106 Вт/см2 и 1,24х106 Вт/см2 пористость, равна 2,27% и 1,37% соответственно. Значительное влияние на количество пор оказывает плотность мощности – ее увеличение приводит к снижению количества и, соответственно, объема пор. Это связано с лучшими условиями плавления металла в единице объема. Величина пористости при плотности мощности 1,11 х106 Вт/см2 и скорости подачи 25 показывает, что количество подаваемого порошка значительно влияет на количество пор. При подаче порошка 1,2 г/мин, 3.1 г/мин и 5 г/мин пористость составляет соответственно 0,05%, 0,1% и 1,14%.

Анализ данных по глубине проплава показал, что существенное влияние на нее оказывает количество подаваемого порошка при одной и той же плотности мощности. Так, для экспериментов 1 и 3 при подаче порошка 1,6 и 4,7 г/мин и плотности мощности 0,98 х106 Вт/см2 глубина проплава составляет соответственно 28% и 6% от общей высоты наплавки. Такую же зависимость имеют образцы в экспериментах 2 и 4: при подаче порошка 1,6 и 4,7 г/мин при плотности мощности 1,24х106 Вт/см2 глубина проплава составляет соответственно 31% и 4,8%.

При увеличении скорости движения лазерной головки до 29 дюйм/мин при подаче порошка 1,6 и 4,7г/мин и плотности мощности 0,98 х106 Вт/см2 глубина проплава соответственно равна 40% и 9% (эксперименты 5 и 7). При увеличении плотности мощности до 1,24х106 Вт/см2 глубина составляет уже 45% и 7%. Рассматривая влияние скорости перемещения лазерной головки при скоростях 20, 21, 25 и 29 дюйм/мин мы определили, что увеличение скорости перемещения и плотности мощности лазерного излучения приводит к увеличению глубины проплава. Такая зависимость наблюдается у образцов из экспериментов 1 и 5, 2 и 6, 3 и 7.

Таблица 3. Значения глубины проплава от общей высоты наплавки в %-ном отношении при различных режимах лазерной обработки

|

№ эк сп. |

Глубина проплава h2, % от общей высоты наплавленного слоя |

Режимы лазерной обработки |

Плотность мощности, х106 Вт/см2 |

Высота наплавки h1, % от общей высоты наплавленного слоя |

||

|

подача порошка (г/мин) |

скорость подачи лазерной головки, дюйм/мин |

мощность, Вт |

||||

|

1 |

28,1 |

1,6 |

21 |

309 |

0,98 |

71,9 |

|

2 |

31,3 |

1,6 |

21 |

391 |

1,24 |

68,7 |

|

3 |

6,11 |

4,7 |

21 |

309 |

0,98 |

93,89 |

|

4 |

4,8 |

4,7 |

21 |

391 |

1,24 |

95,2 |

|

5 |

39,6 |

1,6 |

29 |

309 |

0,98 |

60,4 |

|

6 |

44,7 |

1,6 |

29 |

391 |

1,24 |

55,3 |

|

7 |

9,3 |

4,7 |

29 |

309 |

0,98 |

91,7 |

|

8 |

6,8 |

4,7 |

29 |

391 |

1,24 |

93,2 |

|

9 |

13 |

3,1 |

25 |

350 |

1,11 |

87 |

|

10 |

17,4 |

3,1 |

25 |

400 |

1,27 |

82,6 |

|

11 |

45,2 |

1,2 |

25 |

350 |

1,11 |

54,8 |

|

12 |

6,4 |

5 |

25 |

350 |

1,11 |

93,6 |

|

13 |

9,3 |

3,1 |

20 |

350 |

1,11 |

90,7 |

|

14 |

19,7 |

3,1 |

30 |

350 |

1,11 |

80,3 |

|

15 |

10,95 |

3,1 |

25 |

350 |

1,11 |

89 |

Данные высоты наплавленного металла представлены в таблице 3. На величину высоты наплавленного металла (h 1 ) оказывают влияние все три фактора лазерной обработки. В работе исследовали различное количество подаваемого порошка в зону наплавки. Подача порошка составляла 1,2, 1,6, 3,1, 4,7 и 5 г/мин. Увеличение количества подаваемого порошка в рабочую зону приводит к увеличению высоты наплавки h 1 . При плотности мощности 1,11х106 Вт/см2 и скорости 25 дюйм/мин высота наплавки составила 58,4%, 93,6% и 89% от общей высоты наплавки при подаче порошка 1,2, 3,1 и 5 г/мин соответственно (эксперименты 11, 12 и 15). Увеличение плотности мощности до 1,24 х106 Вт/см2 при водит к уменьшению наплавленного слоя. В экспериментах 1, 2, 5, 6, 7 и 8 высота слоя наплавки составляет 71,9%, 68,7%, 60,4%, 55,3%, 91,7% и 93,2% соответственно при различных плотностях мощности лазерного излучения. Значения соотношения размеров наплавки и глубины проплава даны в процентном соотношении к общей высоте наплавки.

Выводы: на формирование наплавленной зоны оказывают влияние три технологических параметра лазерной обработки: плотность мощности, скорость перемещения лазерной головки и количество подаваемого порошка. Высота на- плавки и глубина проплавления зависят в большей степени от количества подаваемого порошка. Учитывая пористость, правильность геометрической формы, глубину проплава и высоту наплавки можно считать оптимальным режим 15: плотность мощности 1,11х106 Вт/см2, скорость подачи лазерной головки 25 дюйм/мин, подача порошка 3,1 г/мин.

Список литературы Технологии наплавки легированной стали на основу из углеродистой стали

- Редин, Д. Промышленное применение лазеров -М.: Наука, 1981. 420 с.

- Повышение качества, надежности и долговечности изделий из конструкционных, жаропрочных, порошковых и инструментальных сталей и сплавов: Материалы краткоср. семинара 13-14 сент./Под ред. Г.Г. Колчина. -Л., 1990. 95 с.

- Ивашко, В.С. Поверхностное упрочнение металлов и сплавов лазерным излучением/В.С. Ивашко, В.Б. Бабушкин, В.В. Пархимович и др. -Минск, 1990. 40 с.

- Беккерт, М. Способы металлографического травления: cправочник. Пер. с нем. 2-е изд., перераб. и доп/М. Беккерт, Х. Клемм. -М.: Металлургия, 1988. 399 с.

- Геллер, Ю.А. Инструментальные стали/5-е изд., перераб. и доп.//Ю.А. Геллер. -М.: Металлургия, 1983. 526 с.

- Гольдштейн, М.И. Специальные стали: учебник для вузов/М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. -М.: Изд-во МИСиС, 1999. 408 с.