Технология и оборудование для шелушения зерна пшеницы

Автор: Невзоров В.Н., Мацкевич И.В., Салыхов Д.В., Селиванов Н.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 6, 2018 года.

Бесплатный доступ

Исследование выполнено при финансовой поддержке Российского фонда фундаментальных исследований, Правительства Крас- ноярского края, Красноярского краевого фонда поддержки научной и научно-технической деятельности в рамках научного про- екта № 17-12-24004.

Зерно пшеницы, технология ше- лушения, разделение на фракции, оборудование для ше- лушения

Короткий адрес: https://sciup.org/140238141

IDR: 140238141 | УДК: 664.6.7

Текст научной статьи Технология и оборудование для шелушения зерна пшеницы

Введение. Красноярский край расположен в бассейне реки Енисей Восточной и Западной Сибири. Площадь Красноярского края составляет 2366 тыс. кв. км. На севере край омывается Карским морем и морем Лаптевых. Площадь Арктической зоны составляет 1089 тыс. кв. км. На западе край граничит – с Республикой Алтай, Кемеровской и Томской областями, а также с Ханты-Мансийским и Ямало-Ненецким автономным округами, на юге с Республикой Тыва и с Республикой Хакасия, на востоке с Республикой Саха (Якутия) и Иркутской областью, Площадь районов, отнесенных к северным территориям, составляет 1 024 тыс. кв. км., а площадь центральных и южных районов Красноярского края равна 253159 кв. км [1].

Заготовка сильных и ценных сортов пшеницы в регионе не превышает 30 % от потребности, что приводит к снижению экономической эффективности хозяйств из-за импорта зерна и других продуктов переработки из соседних регионов, таких как Алтайский край, Омская, Кемеровская области и др.

Цель исследования. Разработка технологического оборудования для повышения эффективности выполнения технологического процесса поэтапного шелушения зерна и выделения продуктов шелушения.

Объекты и методы исследования. Объектом исследования является технологическое оборудование для шелушения зерна пшеницы, разработанное с использованием методов патентных исследований по международным и российским информационным базам, обеспечивающее качественные показатели.

Результаты и их обсуждение. В результате выполненных патентных исследований разработано новое технологическое оборудование для поэтапного шелушения зерна пшеницы и получения продуктов шелушения в виде наружных и семенных оболочек, алейронового и субалейронового слоев, зародыша и эндосперма.

С учетом пищевой ценности зародыша, алейронового и субалейронового слоев в настоящее время сформированы особые требования к шелушению зерна пшеницы и получению вышеперечисленных пищевых продуктов отдельно от получаемой массы отрубей [2].

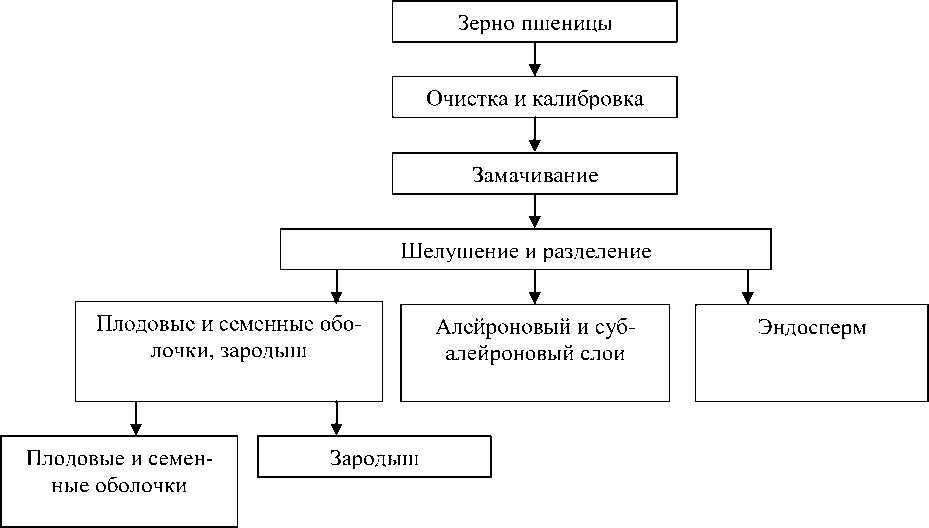

Поэтапное шелушение зерна пшеницы представлено на технологической схеме рисунка 1.

Рабочая технологическая операция шелушение зерна предназначена для очистки зерна пленчатых зерновых и зернобобовых культур с целью удаления цветковых, плодовых и частично семенных оболочек, практически не содержащих крахмала. В перечисленных составных элементах зерна находятся главным образом не усваиваемые человеческим организмом вещества.

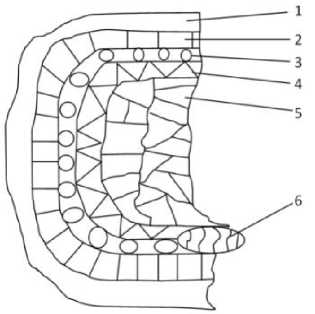

Продольный разрез пшеничного зерна представлен на рисунке 2.

Зерновка пшеницы имеет овально-удлиненную форму; выпуклая сторона зерна называется спинной, а противоположная – брюшной. На брюшной стороне зерновки находится глубокий желобок, так называемая бороздка – место спайки стенок завязи. На верхушке плода имеется хохолок, или бородка, состоящая из волосковидных выростов наружной оболочки. В нижней части зерновки расположен зародыш пшеницы, покрытый плодовыми и семенными оболочками. Зародыш составляет 2–3 % от массы зерна и содержит 33–39 % белка, в том числе нук-лепротенин, альбулины, глобулины и проламины сахарозы, 12–15 % жира, 2,2–2,6 % клетчатки и 5 % минеральных веществ [3].

Рис. 1. Технологическая схема поэтапного шелушения зерна пшеницы

Рис. 2. Продольный разрез пшеничного зерна: 1 – плодовая оболочка; 2 – семенная оболочка; 3 – алейроновый слой; 4 – субалейроновый слой; 5 – эндосперм; 6 – зародыш

Плодовые оболочки составляют 4–6 % от массы зерна, семенные 2–2,5 %, при этом алейроновый слой составляет 7 %, а субалейроновый – 8–11%. Эндосперм содержит весь крахмал зерна, количество которого составляет 78–82 % от массы эндосперма; 2 % сахарозы; 0,1–0,3 % редуцирующих сахаров; 13–15 % белков, преимущественно глиадина и глютена, образующих клейковину.

В малом количестве содержится в эндосперме золы – 0,3–0,5 %, жира – 0,5–0,8 %; пентозанов 1–1,5; клетчатки – 0,07–0,12 % [3].

Предъявляют два основных требования к технологическому процессу шелушения зерна пшеницы: обеспечение более полного отделения пленок от ядра и максимальной целостности ядра, т.е. образование минимального количества дробленки и мучки.

Эффективность шелушения оценивают двумя показателями – количественным и качественным – по следующей формуле [4]:

К ш = н3 н- , (1)

н1

где Н 1 и Н 2 – содержание нешелушенных зерен в продукте, поступающем в машину и выходящем из нее, %.

Необходимо стремиться к повышению коэффициента шелушения, однако при его возрастании увеличивается выход дробленого ядра. Качество шелушения оценивают коэффициентом цельности ядра

К ц.я.

К 2~ К1_________

(К 2 —К I )+ (Д2-Д I )+ (М 2 —М I ),

где К 1 , Д 1 , М 1 и К 2 , Д 2 , М 2 – содержание целого, дробленого ядра и мучки в исходном продукте и в продукте шелушения, %.

Для количественно-качественной оценки технологического процесса шелушения зерна можно применить формулу

В∙100

Е= ,

К ш ,

где В – содержание целого ядра в продуктах шелушения, %; К ш – коэффициент шелушения зерна, %.

Для повышения качества шелушенного зерна по ГОСТ Р 15.011-96 «Патентные исследования» [5] был проведен патентный поиск для определения тенденций технического уровня и тенденций развития технологического оборудования по шелушению зерна. Материалы патентных исследований были представлены в виде отчета, и на основании анализа выполненных исследований были выбраны аналог и прототип для создания нового оборудования. Результаты выполненного анализа показали, что основными недостатками существующего оборудования является сложность конструкции, низкое качество шелушения, а также отсутствие возможности регулирования степени поэтапного шелушения и разделения на продукты шелушения: наружные и семенные оболочки, алейроновый и субалейроновый слои, зародыш и эндосперма [1].

Для решения выявленных недостатков была разработана новая конструкция машины для шелушения зерна, позволяющая повысить качество продуктов шелушения, используя две зоны обработки зерна [2, 6, 7].

Технический результат достигается тем, что в предлагаемой машине для шелушения зерна содержатся ротор с лопастями; патрубки для загрузки зерна и разгрузки шелушенной массы; деки, установленные в корпусе, футе-рированные эластичным материалом; привод ротора и дисков с вариатором. С целью повышения качества шелушения зерна путем уменьшения количества дробленого ядра машина снабжена дисками, вращающимися в противоположные стороны и выполненными из различных материалов: один абразивный, другой из резины.

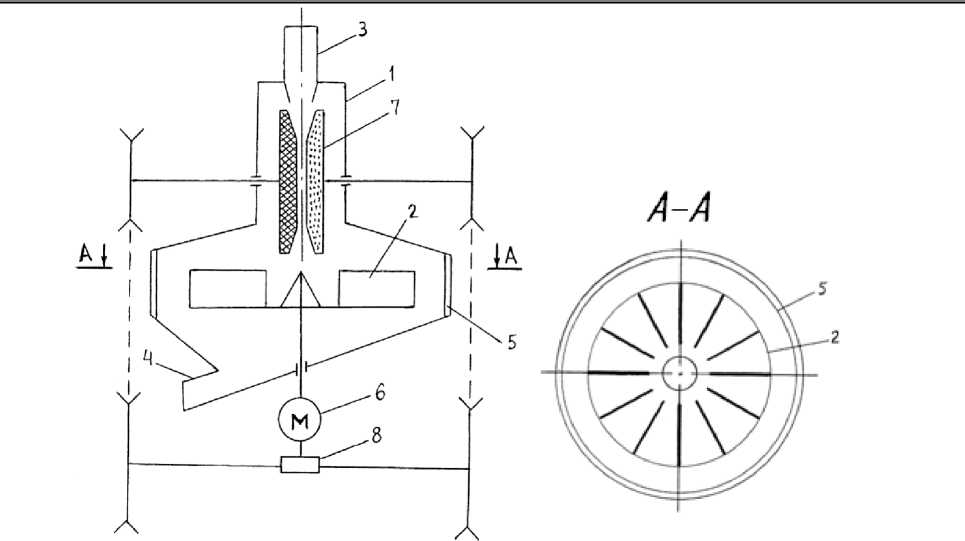

На рисунке 3 изображена машина для шелушения зерна (вид А-А – лопастной ротор). Машина работает следующим образом. Лопастной ротор 5 и вариатор 8 , который вращает диски 7 в противоположные стороны, приводятся во вращение от привода 6 . После загрузки зерна через загрузочный патрубок 3 оно поступает на внутренние срезы дисков 7 , которые равномерно распределяют зерно по внутренней поверхности дисков 7 . Зерно шелушится и ссыпается на лопастной ротор 2 . За счет центробежных сил ротора 2 зерно лопастями отбрасывается на футерированную деку 5 , дополнительно шелушится, и через разгрузочный патрубок 4 отходы и отшелушенное зерно выводятся из машины.

Рис. 3. Машина для шелушения зерна

Для оценки эффективности поэтапного шелушения на разработанном оборудовании были использованы формулы (1)–(3), которые показали, что коэффициент шелу-шимости зерна пшеницы на серийно выпускаемом обору- довании составляет 85 % , а на опытной экспериментальной машине – 91 %.

В таблице 1 представлены результаты экспериментальных исследований процесса шелушения на разработанной лабораторной опытной шелушильной машине.

Таблица 1

|

Показатель |

Состав продукта, % после шелушения |

|

Нешелушенное зерно |

2,700 |

|

Шелушенное зерно (эндосперм) |

58,100 |

|

Шелушенное зерно (масса крупных >1,7 %) |

32,150 |

|

Шелушенное зерно (масса ≤1,7 >1,0 %) |

6,224 |

|

Мучка |

0,506 |

|

Лузга |

0,320 |

|

Итого |

100 |

Распределение продуктов шелушения по составу

Анализ таблицы 1 показывает, что применение новой машины позволяет снизить выход нешелушенного зерна до 2,7 %, при этом довести выход цельного эндосперма зерна до 58,1 %. Кроме того, получено дробленое шелушенное зерно – 38,37 % от общей массы.

В таблице 2 представлены результаты экспериментальных исследований процесса поэтапного шелушения на существующей шелушильной машине и разработанном лабораторном опытном образце с разделением массы зерна пшеницы на составляющие.

Таблица 2

|

Зерновка пшеницы |

Масса зерна пшеницы, % |

|

|

Стандартное |

Полученное |

|

|

Плодовые оболочки |

6–8,5 |

9 |

|

Алейроновый и субалейроновый слой |

15–18 |

16 |

|

Зародыш |

2–3 |

4 |

|

Эндосперм |

70,5–77 |

71 |

|

Итого |

100 |

100 |

Результаты экспериментальных исследований шелушения зерна пшеницы

Анализ таблицы 2 показывает, что при использовании нового оборудования выход плодовых оболочек увеличивается на 1,5%, выход массы алейронового и субалейронового слоев не увеличился, выход зародыша и эндосперм находятся в пределах стандартных требований.

Выводы

-

1. Результаты экспериментальных исследований на опытной лабораторной установке показали, что выход нешелушенного зерна составляет 2,7 %, что значительно ниже по сравнению с серийно выпускаемым оборудованием.

-

2. Выполненные патентные исследования по международным и российским информационным базам дали возможность определить основные тенденции в развитии новых конструкций шелушильных машин и позволили разработать новое технологическое оборудование, выполненное на уровне изобретения и защищенное патентом РФ № 2511754.

-

3. Выполненные экспериментальные работы по поэтапному шелушению зерна пшеницы позволили получить разделенные продукты шелушения, состоящие из наружной и семенной оболочки (9 %), алейронового и субалейронового слоев (16 %), зародыша (4 %) и эндосперма (71 %).

Список литературы Технология и оборудование для шелушения зерна пшеницы

- Глубокая переработка зерна пшеницы/В.Н Невзоров, И.В Мацкевич, Е.Н Олейникова //Проблемы современной аграрной науки: мат-лы междунар. заоч. науч. конф. -Красноярск, 2017. -С. 40-43.

- Модернизация технологии и оборудования предприятий по глубокой переработке зерна/В.Н. Невзоров, М.А. Янова, Н.П. Братилова //Международные научные исследования. -2015. -№ 4. -С. 15-21.

- Брасалин С.Н. Оценка технологической эффективности шелушения зерна в крупяном производстве//Хлебопродукты. -2014. -№ 9. -С. 60-62.

- Дударев И.Р. Научно-технические основы интенсификации процессов и создание машин для обработки поверхности зерна: дис.. д-ра техн. наук. -Одесса, 1989. -383 с.

- ГОСТ Р 15.011-96. Патентные исследования. Содержание и порядок проведения. -М.: Госстандарт России, 1996. -19 с.

- Новое оборудование для переработки зерновых культур в пищевые продукты/В.А. Самойлов, А.И. Ярум, В.Н. Невзоров ; Краснояр. гос. аграр. ун-т. -Красноярск, 2017. -198 с.

- Патент РФ №2511754, МПК В 02 В3/08. Машина для шелушения/Самойлов В.А., Ярум А.И., Невзоров В.Н.; заявитель и патентообладатель ФГОУ ВПО Краснояр. гос. аграр. ун-т. -Заявл. 01.11.12, опубл.10.04.14.