Технология муки из зерно-фруктовой барды

Автор: Урубков С. А., Королв А. А., Смирнов С. О.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 2 (100) т.86, 2024 года.

Бесплатный доступ

В спиртовой отрасли России более 15 млн т вторичных сырьевых ресурсов расходуется нецелесообразно. Комплексное использование отходов производства и побочных продуктов переработки растительного сырья позволит получить дополнительные резервы и источники питательных веществ. Целью данного исследования являлось определение основных параметров технологического процесса получения муки из послеспиртовой зерно-фруктовой барды с дальнейшей возможностью её использования в качестве пищевого ингредиента. Разрабатываемая технология переработки отходов в пищевые продукты рассматривалась как продолжение основной технологической схемы получения сухой барды. Результатом исследования является совершенствование существующих этапов переработки, а также разработка новых технологических параметров процессов сушки, измельчения и фракционирования сухой барды. Исследования показали, что технологические параметры этапа центрифугирования в разрабатываемой технологии не будут отличаться от традиционной технологии и будут зависеть от технического оснащения предприятия. Сушку кека осуществляли до влажности - 6%. Это ниже, чем в традиционной технологии (10%). На основании полученных данных можно сделать вывод что, режим сушки при 65°С предпочтителен, так как при этом достигаются заданные параметры готового продукта при оптимальной продолжительности процесса. Измельчение высушенной зерно-фруктовой барды осуществляется в две стадии. Целью первой стадии является измельчение крупных конгломератов высушенной зерно-фруктовой барды. На второй стадии предварительно измельченная фракция направляется на ножевую мельницу с установленной обечайкой с диаметром отверстий 0,45мм. Полученная мука из зерно-фруктовой барды сортируется по крупности (фракционируется) на рассеве с использованием сита с размером отверстий 0,25мм. Проходовая фракция выходом 60-70% представляет собой муку с размерами частиц от 0 до 0,25мм. Сходовая фракция, полученная в рассеве, представляет собой крупные частицы муки размерами от 0,25 до 0,5мм с выходом муки 30-40%. При необходимости, повторное измельчение данной фракции позволит получить продукт с меньшим размером частиц.

Технология муки, зерно-фруктовая барда, пищевые концентраты, вторичное сырье, сушка

Короткий адрес: https://sciup.org/140306944

IDR: 140306944 | УДК: 664.7 | DOI: 10.20914/2310-1202-2024-2-56-62

Текст научной статьи Технология муки из зерно-фруктовой барды

DOI:

В соответствии с Федеральным законом «О качестве и безопасности пищевых продуктов» необходимо принятие неотложных мер для повышения уровня самообеспечения страны продуктами питания. Инновационные пищевые продукты должны обладать направленными функциональными свойствами, иметь химический состав, обеспечивающий эти свойства, поэтому для повышения эффективности агропромышленного производства необходимо комплексное использование сельскохозяйственного сырья, в том числе и вторичных сырьевых ресурсов (ВСР). К вторичным сырьевым ресурсам относятся отходы, остающиеся после использования сырья и вспомогательных производственных материалов для получения основной продукции данного производства, а также побочные продукты, получаемые в процессе производства параллельно с основной или в результате дополнительной промышленной обработки отходов.

В связи с этим ВСР находят различные сферы применения в отраслях агропромышленного комплекса и всего хозяйства страны. На сегодняшний день более 70% всего объема вторичных ресурсов используется в качестве кормов для сельскохозяйственных животных [1–5].

Одним из аспектов продовольственной проблемы, в том числе и мирового уровня, является белково-витаминная недостаточность, поэтому, комплексно используя сельскохозяйственное сырье, представляется целесообразным проведение исследований и создание новых продуктов, отвечающих современным требованиям [6].

Необходимо научное обоснование способов переработки вторичных ресурсов на основе физических, химических и биологических методов по извлечению и концентрированию необходимых пищевых веществ. Только за счет таких подходов можно дополнительно произвести на 20–30% больше продуктов питания.

В России в пищевых отраслях образуется более 45 млн т вторичных ресурсов, при этом на долю спиртовой промышленности относится одна треть [1]. Это ценное сырье часто расходуется нецелесообразно.

Рациональный подход к использованию ВСР позволит совершенствовать действующие технологии переработки растительного сырья и будет способствовать внедрению ресурсосберегающих технологий и безотходного производственного цикла.

Для производства спирта, основного сырья для получения ликероводочной продукции, традиционно используются различные виды зерновых (пшеница, рожь, ячмень, овёс, кукуруза, просо). Также растет спрос на спиртные напитки, с повышенными вкусо-ароматическими свойствами, на основе дистиллятов и спирта, получаемых с использованием натурального фруктовоягодного и комбинированного зерно-фруктового сырья. Как следствие получается значительное количество барды богатой не только белками, но и пищевыми волокнами.

Таким образом, комплексное использование отходов производства и побочных продуктов переработки растительного сырья позволит получить дополнительные резервы и источники питательных веществ, поэтому целью настоящего исследования являлось определение основных параметров технологического процесса получения муки из послеспиртовой зерно-фруктовой барды с дальнейшей возможностью её использования в качестве пищевого ингредиента [7–9].

Материалы и методы

Объектом исследования являлась после-спиртовая барда полученная при переработке зерно-фруктового сырья, исходной влажностью – 94%, а также продукты её переработки.

При проведении лабораторных исследований и испытаний были использованы:

Центрифужная сушилка KRONEN KS-7 ECO (Германия) применялась с целью механического осушения сырой барды полученной при переработке зерно-фруктового сырья. Центрифужная сушилка KRONEN KS-7 ECO отжимает продукты со скоростью вращения 250–850 об/мин и имеет фиксированное время вращения. Удаление свободной влаги проводили ступенчато с повышением количества оборотов от 250 до 850 об/мин и продолжительности обработки от 30 до 90 секунд на каждом цикле.

Лабораторная сушильная установка с конвективным типом энергоподвода (Россия). Отбор проб – по ГОСТ 15113.0–77; массовую долю влаги определяли термогравиметрическим методом на анализаторе влажности ЭВЛАС 2М (Россия). Сушка проводилась в диапазоне температур 50–80 °С.

Молотковая дробилка МДУ-1 (Россия) с частотой вращения ротора 2900об/мин и роторная ножевая мельница Brabender (Германия) с частотой вращения ротора 820об/мин применялись для измельчения сухой зерно-фруктовой барды. Набор сит по ГОСТ Р 51568–99 (ИСО 3310–1–90).

Результаты и обсуждение

Барда́ – отход производства этилового спирта (суспензия) светло-коричневого цвета с запахом зерна или иного добавленного сырья. Содержание сухих веществ – 5–10%. После-спиртовая барда образуется в количестве от 120 до 140 м3 на 1000 дал спирта. Барда является ценным ресурсом с богатой пищевой ценностью, так как помимо зерновой клетчатки содержит до 30–35% протеина, а также значительное количество свободных аминокислот, витаминов и микроэлементов. Послеспиртовая барда в жидком виде – продукт проблемный с коротким сроком хранением из-за белков, входящих в ее состав, подверженных разложению [10, 11].

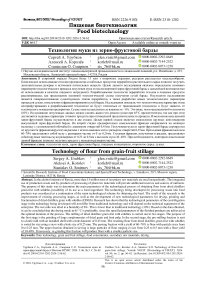

Наиболее рациональным способом получения сухой барды, применяемым современными перерабатывающими предприятиями, является путь по представленной на рисунке 1 схеме (из расчета на 100 т исходной жидкой барды) [12, 13–20].

Рисунок 1. Схема получения муки из сухой зернофруктовой барды

Figure 1. Scheme for obtaining flour from dry grain-fruit stillage

Разрабатываемая технология переработки отходов в пищевые продукты рассматривалась как продолжение основной технологической схемы сухой барды. Целесообразным являлось совершенствование существующих этапов переработки, а также разработка новых технологических параметров процессов сушки, измельчения и фракционирования сухой барды, с целью обеспечения адекватных потребительских свойств новых продуктов.

В результате работы исследованы основные параметры технологического процесса, а также в лабораторных условиях смоделирована технология получения муки из зерно-фруктовой барды.

Описание технологического процесса производства муки из зерно-фруктовой барды.

Этап 1. Центрифугирование

Современные спиртоперерабатывающие предприятия в производственном цикле получения сухой послеспиртовой барды, как правило, применяют специальные горизонтальные центрифуги непрерывного действия со шнековой выгрузкой – декантеры. Данное оборудование позволяет разделить барду на влажный осадок нерастворимых веществ – кек (30…35% с. в-в.) и жидкую фракцию [12].

Технологические параметры данного этапа в разрабатываемой технологии не будут отличаться от традиционной технологии и будут зависеть от технического оснащения предприятия.

При моделировании технологического процесса и получения продукта с содержанием сухих веществ 30–35% в лабораторных условиях применялась центрифужная сушилка. Первоначальный продукт – жидкая смесь с содержанием сухих веществ 5–7%.

Механическим способом при центрифугировании удалось отделить фильтрат (фугат) и повысить содержание сухих веществ в нерастворимом осадке (кек) до 19% (рисунок 2), при этом полученная масса легко разделялась и, в целом, хорошо поддавалась дальнейшему технологическому процессу обработки.

(a) (b)

Рисунок 2. Зерно-фруктовая барда на этапе центрифугирования: а – получение кека в лабораторной центрифужной сушилке; b – кек содержанием сухих веществ 19%

Figure 2. Grain-fruit DDGS at the centrifugation stage: a – wet cake preparation in a laboratory centrifuge dryer; b – wet cake with a dry matter content of 19%

Этап 2. Сушка

Для получения порошкообразного продукта, целесообразно получить сухой продукт с содержанием влаги ниже, чем это принято в традиционной технологии (10%). Поэтому сушку кека осуществляли до влажности – 6%. Пониженная влажность увеличивает эффективность получения муки с заданным гранулометрическим составом. Кроме того, при влажности муки из зернофруктовой барды более 6% вероятно его слеживание из-за содержания пектина в яблочной составляющей барды.

Обычно технология сушки барды предполагает применение контактной сушки при температуре более 150 °С. Но так как в составе экспериментального продукта помимо зерновой основы входит и яблочная часть, то применение температуры более 80 °С неприемлемо, вследствие денатурации белковых веществ, карамелизации углеводов с одновременным изменением цветности продукта за счет образования мела-ноидинов, окисления жиров и т. д.

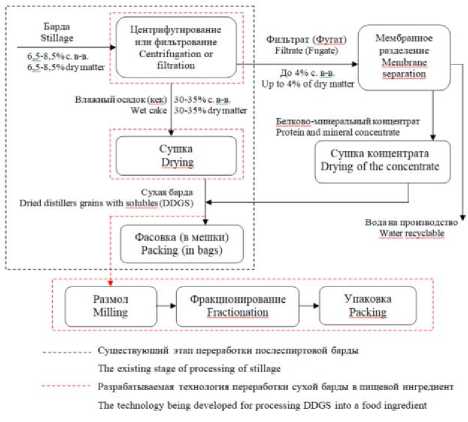

Процесс обезвоживания проводили в диапазоне температур 50 – 80 °С. Кривые сушки кека при различных температурах представлены на рисунке 3.

Рисунок 3. Кривые сушки зерно-фруктовой барды при различных температурах

Figure 3. Drying curves of grain-fruit DDGS at different temperatures

Первоначально в период прогрева материала и до начала удаления свободной влаги, процесс сушки идет медленно. После чего начинается период равномерной потери массы и завершается периодом удаления влаги из внутренних слоев материала. Наиболее равномерное и длительное изменение влажности барды, наблюдается при температуре 50 °С. Кривая сушки при этом отличается от кривых, полученных при сушке при температурах 65 и 80 °С. Заданную влажность 6% при температуре 65 °С достигнута за 300 минут, что на 60 минут позже, чем при 80 °С.

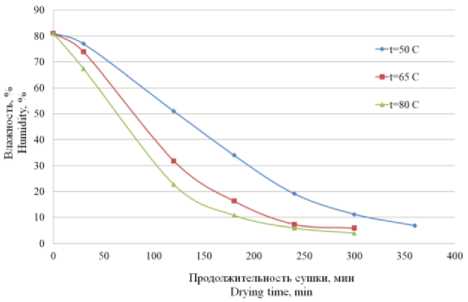

При анализе изменений скорости сушки, представленных на рисунке 4, видно, что кривые dW/dТ 65 и 80 °С имеют также близкие значения. Но, при температуре 80 °С отмечались потемневшие участки барды, кроме того происходило спекание поверхностных слоев продукта, что нарушало равномерность влагоотдачи. Заметно, что скорость сушки при 65 °С, на участке от 100 до 200 минут выше чем при 80 °С.

Рисунок 4. Скорости сушки зерно-фруктовой барды при различных температурах

Figure 4. Drying rates of grain-fruit DDGS at different temperatures

На основании полученных данных, можно сделать вывод что, режим сушки при 65 °С предпочтителен, так как при этом достигаются заданные параметры готового продукта при оптимальной продолжительности процесса.

На рисунке 5 представлена зерно-фруктовая барда после этапов центрифугирования и сушки.

Рисунок 5. Сухая зерно-фруктовая барда

Figure 5. Dry grain-fruit DDGS

Этап 3. Размол

Измельчение высушенной зерно-фруктовой барды осуществляется в две стадии. Целью первой стадии является измельчение крупных конгломератов высушенной зерно-фруктовой барды. Для этого высушенная зерно-фруктовая барда поступает на молотковую дробилку, которая оснащается обечайкой с диаметром отверстий 2,0 мм. Продукт обрабатывается в машине, подвергаясь ударному воздействию до достижения заданной крупности.

На второй стадии предварительно измельченная фракция направляется на ножевую мельницу с установленной обечайкой с диаметром отверстий 0,45 мм. Данный размер отверстий позволяет получить готовый продукт соответствующий по крупности муке из крупяных культур.

В процессе обработки в ножевой мельнице происходит резание частиц обрабатываемого продукта – сдвиговых деформаций частиц между ножами ротора и корпуса. Данное воздействие необходимо с целью измельчения продукта с волокнистой структурой, которыми являются пшеничные отруби и плодовые оболочки яблок. Измельчённая на ножевой мельнице до порошкообразного состояния сухая зерно-фруктовая барда представляет собой готовый продукт – муку.

В целом, процесс измельчения подразумевает переработку высушенной зерно-фруктовой барды с выработкой муки с базисным выходом 98 ± 1%. Количество отходов и механические потери устанавливаются на этапе опытного промышленного производства и находятся в интервале 0–1%.

Этап 4. Фракционирование

При необходимости, мука из зерно-фруктовой барды сортируется по крупности (фракционируется). Фракционирование осуществляется на рассеве с использованием сита с размером отверстий 0,25 мм. Проходовая фракция выходом 60–70% представляет собой муку с размерами частиц от 0 до 0,25 мм (рисунок 6).

Рисунок 6. Мука из зерно-фруктовой барды

Figure 6. Flour from grain-fruit DDGS

Муку из зерно-фруктовой барды возможно применять в качестве обогащающего пищевого ингредиента в хлебопекарной, кондитерской и пищеконцентратной отрасли при производстве таких категорий изделий как сухие зерновые продукты, печенья и галеты, экструдированные продукты. Сходовая фракция, полученная в рассеве, представляет собой крупные частицы муки размерами от 0,25 до 0,5 мм с выходом муки 30–40%. Данный размер частиц будет целесообразен при применении муки из зерно-фруктовой барды при производстве макаронных изделий. При необходимости повторное измельчение данной фракции позволит получить продукт с меньшим размером частиц.

Из рисунка 6 можно отметить склонность муки из зерно-фруктовой барды к образованию комков. Вероятно, это связано с высоким содержанием пищевых волокон, представленных главным образом пектиновыми веществами. Данное свойство необходимо учитывать в технологиях с применением муки из зерно-фруктовой барды, а также при упаковке и хранении готовой продукции.

Заключение

В результате разработки и моделирования технологии муки из послеспиртовой зернофруктовой барды с дальнейшей возможностью её использования в качестве пищевого ингредиента были разработаны основные параметры отдельных этапов технологического процесса.

Следующий этап исследования предполагает изучение химического состава муки из зерно-фруктовой барды включая содержание основных пищевых веществ, минеральных веществ и витаминов с целью оценки перспективы её применения в качестве пищевого ингредиента в хлебопекарной, кондитерской, макаронной промышленности, при производстве пищевых концентратов (сухих зерновых продуктов, первых и вторых блюд быстрого приготовления, экструдированных продуктов).

Научно-исследовательская работа проведена за счет субсидий на выполнение прикладных научных исследований в рамках темы № FGMF-2023–0004 «Разработка инновационных технологий переработки зернового и фруктового сырья для создания оригинальных спиртных напитков и дополнительных продуктов пищевого и кормового назначения».

Список литературы Технология муки из зерно-фруктовой барды

- Мусаева Н.М., Мусаева В.В. Вторичные сырьевые ресурсы и возможности их использования // Состояние и перспективы научно-технологического развития рыбопромышленного комплекса российской федерации. 2021. С. 105-116.

- Vadivel R., Minhas P.S., Kumar S., Singh Y. et al. Significance of vinasses waste management in agriculture and environmental quality-Review // African Journal of Agricultural Research. 2014. V. 9. №. 38. P. 2862-2873. https://doi.org/10.5897/AJAR2014.8819

- Бузетти К.Д., Головачева Н.А., Иванов М.В. Применение сухой послеспиртовой барды в кормах свиноводческой отрасли // Аграрная наука. 2020. №. 4. С. 25-27. https://doi.org/10.32634/0869-8155-2020-337-4-25-27

- Alimkulo Z., Velyamov M., Potoroko I., Kuanysh S. et al. Development of Resource-Saving Biotechnology for the Production of a Feed Additive from Distiller’s Wastes with Probiotic Properties // Archives of Razi Institute. 2022. V. 77. №. 6. P. 2281. https://doi.org/10.22092/ARI.2022.360053.2536

- Пелевина Г.А., Леденев В.П. Спиртовая барда - наполнитель премиксов для животных // Хранение и переработка сельхозсырья. 2006. № 12. P. 55-57.

- Mikucka W., Zielińska M. Distillery stillage: characteristics, treatment, and valorization // Applied biochemistry and biotechnology. 2020. V. 192. P. https://doi.org/793.doi: 10.1007/s12010-020-03343-5

- Абрамова И.М., Туршатов М.В., Соловьев А.О. и др. О производстве этилового спирта и дистиллятов с использованием фруктового сырья совместно с зерновым // Пищевая промышленность. 2023. № 5. С. 67-69. https://doi.org/10.52653/PPI.2023.5.5.019

- Коденцова В.М., Рисник Д.В., Серба Е.М., Абрамова И.М. и др. Яблочные выжимки как источник функциональных пищевых ингредиентов: обзор предметного поля // Хранение и переработка сельхозсырья. 2023. №. 2. https://doi.org/10.36107/spfp.2023.430

- Римарева Л.В., Серба Е.М., Соколова Е.Н. и др. К вопросу о целесообразности использования ягод черной смородины для получения оригинальных зерно-фруктовых дистиллятов // Пищевая промышленность. 2023. № 5. С. 61-63. https://doi.org/10.52653/PPI.2023.5.5.017

- Кайшев А.Ш. Перспективы переработки спиртовых отходов // Известия высших учебных заведений. Северо-Кавказский регион. Естественные науки. 2009. №. 2. С. 76-78.

- Поляков В.А., Абрамова И.М., Полыгалина Г.В., Римарева Л.В. и др. Инструкция по техно-химическому и микробиологическому контролю спиртового производства. 2007.

- Туршатов М.В., Поляков В.А., Леденев В.П. Современные возможности полной переработки зерна на спирт и белково-углеводные продукты // Производство спирта и ликероводочных изделий. 2012. № 2. С. 18-19.

- Кононенко В.В. Комплексная переработка сырья - реальная перспектива повышения рентабельности спиртового производства // Хранение и переработка сельхозсырья. 2017. № 10. С. 10-14.

- Abramova I.M. et al. Protein feedstuff production based on microbial biomass // IOP conference series: earth and environmental science. IOP Publishing, 2020. V. 548. №. 8. P. 082080.

- Kuznetsov I. Biologics for the protection of forests on the basis of mushroom Phlebiopsis gigantea with deep cultivation on alcohol stillage production // The Korean Journal of Food & Health Convergence. 2018. V. 4. №. 3. P. 6-11. https://doi.org/10.13106/kjfhc.2018.vol4.no3.6

- Danilova K., Oliynichuk S., Verbytskyi S. Bioutilization of the distillery stillage of different grain species from bioethanol production // Ecological Questions. 2023. V. 34. №. 4. P. 1-12. https://doi.org/10.12775/EQ.2023.050.

- Kovalchuk S., Mudrak T. A Resource-saving and energy-efficient technology of fermentation of wort from starch-containing raw materials for biothetanol production // Food Science & Technology (2073-8684). 2022. V. 16. №. 1.

- Sharova N.Y., Mityukov A.S., Nsengumuremyi D. Antimicrobial activity of ultradisperse humic sapropel suspensions // EC Nutrition. 2020. V. 15. №. 3. P. 1-7. https://doi.org/10.17586/2310-1164-2019-12-3-25-31

- Korsheva I., Chaunina E. The effect of compound feed on the productivity of broiler chickens // BIO Web of Conferences. EDP Sciences, 2021. V. 37. P. 00107.

- Kovalchuk S., Dolomakin Y. Optimisation of technological parameters of fermentation of highly concentrated wort from grain raw materials for bioethanol production // Food Science & Technology (2073-8684). 2022. V. 16. №. 2. https://doi.org/10.15673/fst.v16i2.2375