Технология производства клейковины и крахмала с учетом влияния технологических параметров

Автор: Куликов Д.С., Гольдштейн В.Г., Страхова С.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

В статье представлены результаты исследования влияния ряда технологических параметров на выход пшеничной клейковины и крахмала. В настоящее время Россия занимает лидирующие позиции по производству пшеницы. Однако реализуется зерно неперспективным путем - экспортируется за границу. Повысить эффек-тивность использования пшеницы можно за счет его глубокой переработки на клейковину и крахмал. При этом важно соблюдать четкие технологические пара-метры замеса теста для оптимального выхода про-дуктов глубокой переработки. Различные литератур-ные источники свидетельствуют об отсутствии кон-кретных технологических параметров процесса замеса теста из пшеничной муки с целью дальнейшей перера-ботки ее на крахмал и клейковину. Цель исследования: определение оптимальных параметров технологиче-ского процесса подготовки пшеничной муки к эффек-тивному разделению ее компонентов, обеспечивающе-му высокий выход клейковины и крахмала. Для этого были отобраны навески пшеничной муки высшего сор-та, и с различными режимами замеса теста изучался выход клейковины и крахмала. С помощью математиче-ской программы Mathematica 10.3 выявлена зависимость и максимальный выход крахмала и клейковины. В ре-зультате исследования установлено, что при соотно-шении муки к воде 1:0,81, температуре воды 41 °С, про-должительности выдержки теста 35 мин выход клейкови-ны увеличивается до 10,8 %, а крахмала - до 75,5 % сухих веществ муки. При математической обработке резуль-татов изучения влияния активной кислотности воды, используемой для замеса муки при установленных опти-мальных параметрах, определено, что максимальный вы-ход клейковины и крахмала достигается при рН 6,5.

Пшеничная мука, клейковина, крахмал, увеличение выхода, технологические пара-метры

Короткий адрес: https://sciup.org/140224389

IDR: 140224389 | УДК: 664.2

Текст научной статьи Технология производства клейковины и крахмала с учетом влияния технологических параметров

Введение. Россия – одна из ведущих стран по выращиванию зерновых культур, в том числе и пшеницы. По данным Минсельхоза, в 2016 г. валовой сбор пшеницы составил 73,3 млн т, увеличившись по сравнению с 2015 г. на 19 %. В 2017 г. состоялся рекорд сборов зерна пшеницы – 85,8 млн т, что на 14,6 % больше, чем в 2016 г. [1].

Зерно пшеницы используют в производстве продуктов питания и кормов, экспортируют за границу. Эффективность использования зерна пшеницы может быть повышена за счет его глубокой переработки. Из него можно получать продукты промышленной технологии: сухую клейковину, пшеничный крахмал, зародыш, глюкозно-фруктозные сиропы, кристаллическую глюкозу, органические кислоты, аминокислоты и биопластики. Среди названных продуктов переработки пшеницы особый интерес представляет клейковина и крахмал [2].

Клейковина играет значительную роль в хлебопекарной и макаронной промышленности как улучшитель структуры продукта, ее используют в производстве начинок для тортов, печений, вафель, булочек, сухих завтраков, колбасных изделий, сыров, рыбных консервов и полуфабрикатов, замороженных мясных продуктов, йогуртов, шоколада и даже жевательной резинки [3].

Крахмал применяется как для пищевых, так и для технических целей. Пищевая промышленность использует крахмал как загуститель, в качестве сырья для получения глюкозы, патоки и этилового спирта. Он входит в состав колбасных изделий, мороженого, макаронных изделий, киселей, пудингов, майонеза, кетчупа и многих соусов [4].

Предполагаемые темпы роста производства клейковины и крахмала не способны полностью удовлетворить потребности пищевой промышленности. Для улучшения ситуации на внутреннем рынке производство клейковины и крахмала необходимо расширять, в том числе увеличивать выход на действующих предприятиях путем изменения существующих технологических параметров [5].

В научной литературе и на отечественных предприятиях нет конкретных единых технологических параметров процесса замеса теста из пшеничной муки (соотношение муки к воде, температура воды, время отлежки теста, pH воды), они везде различны [5].

В настоящее время наибольшее распространение получила технология фирм GEA Westfalia Separator и Flottweg, как наиболее эффективная по глубокой переработке пшеницы. Мука смешивается с водой температурой 35–40 °С, образуя водную суспензию, содержащую 32– 35 % сухих веществ (СВ). Выход сухой клейковины составляет 10 %, крахмала – 69 % [4].

Цель исследования : определение оптимальных технологических параметров (соотношение муки и воды для замеса теста, температура и величина активной кислотности воды, подаваемой на замес теста, продолжительность отлежки теста), влияющих на выход клейковины и крахмала.

Для выполнения указанной цели исследования требуется решить следующие задачи:

– провести в лабораторных условиях технологический процесс получения клейковины и крахмала из пшеничной муки с различными режимами технологических параметров замеса теста;

– выявить оптимальные режимы технологических параметров для внедрения их в промышленное производство клейковины и крахмала с помощью программы Math-ematica 10.3.

Материалы и методы исследования . Исследование проводилось во Всероссийском научно-исследовательском институте крахмалопродуктов.

Для исследования использовалась пшеничная мука высшего сорта, которая по качеству соответствовала ГОСТ Р 52189–2003 «Мука пшеничная. Общие технические условия». Изготовитель муки – АО «Рязаньзерно-продукт».

Для изучения влияния параметров замеса и отлежки теста на выход клейковины и крахмала брали пятнадцать навесок по 50 г муки и замешивали с определенным для каждого опыта количеством воды от 20 до 75 см3 с заданной температурой от 25 до 55 оС. Продолжительность отлежки теста осуществлялась в диапазоне от 15 до 35 мин. Клейковину отмывали на металлическом сите с диаметром отверстий 1 мм. Конец отмывания клейковины определяли по йодной пробе в сливаемой воде. Клейковину сушили в сушильном шкафу при температуре 130 оС, взвешивали и рассчитывали ее выход относительно массы навески муки. В полученной суспензии после отмывания клейковины устанавливали содержание крахмала поляриметрическим методом Эверса. Крахмальную суспензию центрифугировали, высушивали, измельчали и взвешивали.

Обработку экспериментальных данных проводили с использованием программы Mathematica 10.3.

Результаты исследования . Температура воды, подаваемой на замес теста, оказывает существенное влияние на выход клейковины и крахмала (табл. 1). Наибольший их выход обнаружен при температуре воды 45 оС. Понижение или повышение температуры воды приводит к количественному снижению клейковины и крахмала.

При одной и той же температуре воды (45 оС) соотношение муки к воде влияет на выход клейковины и крахмала, достигая максимума при соотношении 1:1 (табл. 2). Продолжительность отлежки теста повышает выход клейковины и крахмала при 35-минутной отлежке. При изменении соотношения и продолжительности происходит снижение выхода клейковины и крахмала.

Зависимость выхода клейковины и крахмала от параметров температуры воды и продолжительности выдержки теста при соотношении муки к воде 1:1.

Таблица 1

|

Температура подаваемой воды, о С |

Продолжительность отлежки теста, мин |

Выход клейковины, % |

Выход крахмала, % |

|

25 |

25 |

10,4 |

61,1 |

|

35 |

30 |

8,1 |

75,5 |

|

45 |

35 |

10,7 |

75,7 |

|

50 |

15 |

10,2 |

70,7 |

|

55 |

20 |

9,5 |

74,7 |

Зависимость выхода клейковины и крахмала от параметров соотношения муки к воде и продолжительности отлежки теста при температуре воды 45 оС

Таблица 2

|

Соотношение муки к воде |

Продолжительность отлежки теста, мин |

Выход клейковины, % |

Выход крахмала, % |

|

1:0,4 |

25 |

10,1 |

74,0 |

|

1:0,7 |

30 |

10,6 |

74,6 |

|

1:1 |

35 |

10,7 |

75,7 |

|

1:1,2 |

15 |

10,2 |

74,8 |

|

1:1,5 |

20 |

9,8 |

63,8 |

При изучении влияния разных соотношений муки к воде и температур подаваемой воды при продолжительности отлежки 35 мин установлен максимум извлечения клейковины и крахмала при соотношении муки:воды 1:1 и температуре теста 45 оС (табл. 3).

Таблица 3

|

Соотношение муки к воде |

Температура подаваемой воды, о С |

Выход клейковины, % |

Выход крахмала, % |

|

1:0,4 |

55 |

9,2 |

71,1 |

|

1:0,7 |

50 |

9,4 |

72,8 |

|

1:1 |

45 |

10,7 |

75,7 |

|

1:1,2 |

35 |

10,3 |

69,6 |

|

1:1,5 |

25 |

9,7 |

71,4 |

Зависимость выхода клейковины и крахмала от параметров соотношения муки к воде и температуры воды при продолжительности отлежки теста 35 мин

На основании полученных результатов с помощью программы Mathematica 10.3 рассчитана формула зависимости выхода клейковины от параметров соотношения муки к воде, температуры воды и продолжительности отлежки теста:

CVkl (% СВ муки) = -9,1-21·e-2,492·m +8,9· e-1,246·m+8,99 / m0,002+0,00702·t+145131-2350,15·T / 16584-323,38·T+T2, (1)

где m – соотношение воды к муке; Т – температура воды; t – продолжительность отлежки теста.

Программа Mathematica 10.3 с помощью встроенной функции NMaximize рассчитала наибольший выход клейковины (10,8 % СВ муки), который достигается при значениях соотношения муки 1,24 к одной части воды или 1:0,81, температуре воды 41 оС и продолжительности отлежки теста 35 мин. Выход крахмала при этих показателях достигает 75,5 %, что незначительно меньше максимального выхода (75,7 %), полученного в результате проведенных экспериментов. Клейковина на мировом рынке дороже крахмала примерно в 4 раза, поэтому параметры, получившиеся из математической зависимости, наиболее рациональны для производства обоих продуктов.

Выход клейковины и крахмала зависит от рН подаваемой на замес воды. Английскими учеными предложено смешивать муку с водой при рН 7–8, корректируя активную кислотность гидроокисью натрия или гидроокисью аммония [5]. Большинство отечественных предприятий корректировку рН воды не производят во избежание дополнительных затрат на покупку щелочей.

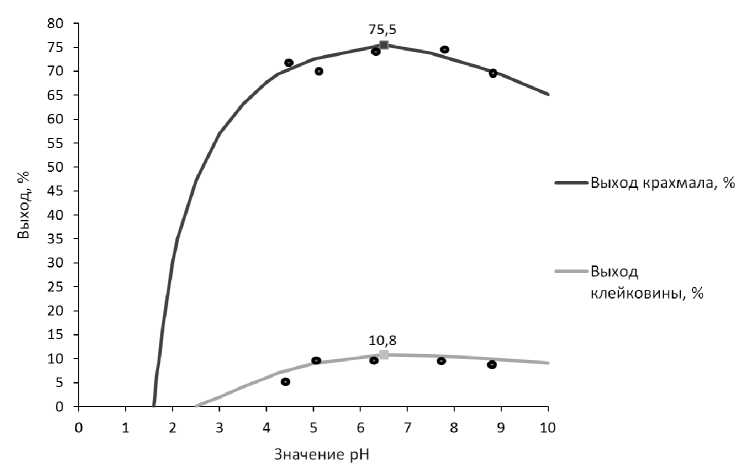

Используя оптимальные параметры замеса теста (1:0,81; 41 оС; 35 мин) было исследовано влияние рН воды на выход клейковины и крахмала (рис.). При уменьшении значения рН ниже 6 количество клейковины и крахмала постепенно уменьшалось, при значении рН ниже 5 происходило резкое снижение их выхода. При увеличении рН выше 8 отмечено постепенное уменьшение клейковины и крахмала.

Зависимость выхода клейковины и крахмала от величины активной кислотности (pH) воды, поступающей на замес теста

Исходя из графика, максимальное значение выхода клейковины (10,8 %) и крахмала (75,5 %) достигается при рН воды 6,5.

Выводы . Установлены оптимальные технологические параметры извлечения клейковины и крахмала при переработке пшеничной муки: соотношение мука : вода – 1: 0,81, температура воды 41 ˚С, продолжительность от-лежки теста – 35 мин и активная кислотность (рН) воды – 6,5, – при которых выход клейковины и крахмала увеличен соответственно с 10,0 и 69 % до 10,8 и 75,5 %.

Список литературы Технология производства клейковины и крахмала с учетом влияния технологических параметров

- Аблаев А.Р. Производство, потребление и экспорт продуктов глубокой переработки зерна. Российский и мировой рынок: Презентация на форуме «Грэйнтек-2016» (9 ноября 2016). -М., 2016. -23 с.

- Агеев М.Б., Вакар А.Б., Соседов Н.И. Влияние ионного состава водного раствора на выход и качество отмываемой клейковины//Тр. ВНИИЗ. -1978. -№ 89. -С. 41-53.

- Агеев М.Б., Марьянова А.И. Влияние температуры воды, применяемой для отмывания клейковины, на ее выход и качество//Тр. ВНИИЗ. -1978. -№ 89. -С. 37-40.

- Андреев Н.Р. Основы производства нативных крахмалов. -М.: Пищевая промышленность, 2001. -С. 205-207.

- Хмелевская А.В., Цховребова Э.Л. Перспективы применения сухой пшеничной клейковины//Актуальные проблемы химии, биологии и биотехнологии: мат-лы Х Всерос. науч. конф./Северо-Осетинский гос. ун-т им. К.Л. Хетагурова. -Владикавказ, 2016. -С. 380-385.